某8AT变速箱行星齿轮动力流计算

赵 琼

(江铃汽车股份有限公司,江西 南昌 330001)

0 前言

某8AT变速器相比上一代6AT变速器及其他类型自动变速器,在性能、重量、传动效率方面都具有优势:

1)在性能表现方面,某8AT变速器的换挡速度与双离合器变速器换挡速度差不多,并且拥有清晰的换挡逻辑,能够很好地执行驾驶员的驾驶意图。无论是动力升挡、动力降挡、滑行升挡、滑行降挡,都能够根据车速、驾驶员油门开度及速率快速识别出当前最适合的换挡逻辑,并且换挡干脆利落,拥有极佳的平顺性[1]。

2)在轻量化方面,某8AT变速器虽然挡位更多,但整个变速箱的体积并没有增加很多。尤其是在纵向长度上,与上一代6挡变速箱相当。使得匹配某8AT变速箱的车辆不需要对底盘进行大改,大大减少了研发成本,缩短了研发周期。8AT变速箱的重量还要比上一代6AT变速箱轻,使得整车重量得到减小,对于降低油耗也非常有好处。

3)在传动效率方面,在液力变矩器锁止离合器锁止的情况下,某8AT变速箱的传动效率可达到98%以上,与双离合器变速箱传动效率相当。这主要得益于某8AT变速箱内部的行星齿轮机构和离合器控制系统,通过快速准确的锁止控制,尽可能减少滑磨时间,消除动力损失,使得变速箱动力传递更为直接。

1 某8AT变速箱结构和控制策略介绍

1.1 行星齿轮组结构

某8AT变速箱使用了四排单级单排行星齿轮机构,由2个制动器和3个离合器控制,组合出8个前进挡位和1个倒退挡位。某8AT变速箱组合不同挡位时的制动器、离合器结合情况,行星齿轮机构动力传递路线分析以及速比计算如下。

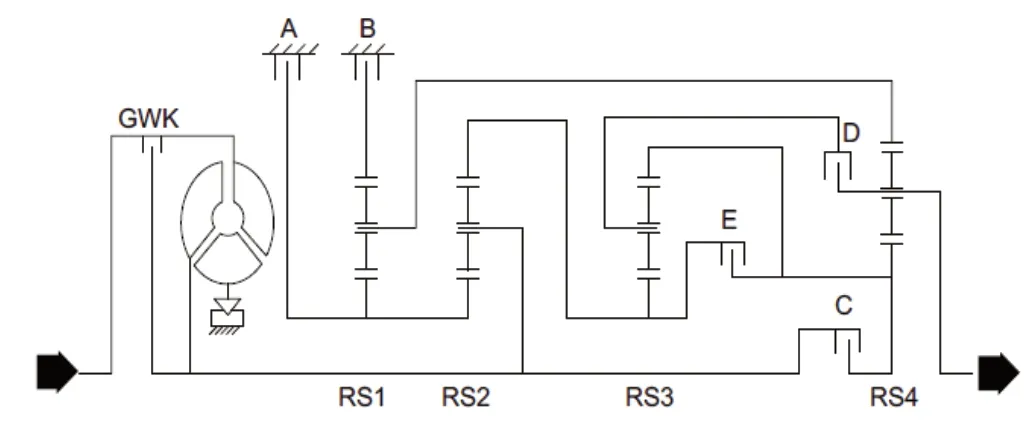

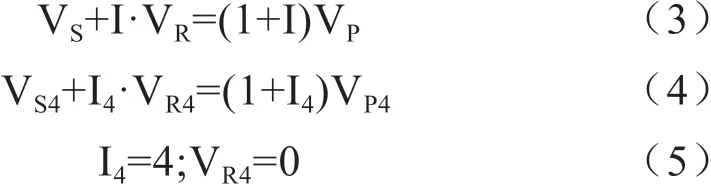

某8 AT变速箱内部结构图如图1所示,其中GWK为液力变矩器离合器,在换挡时,GWK从打开到滑移到锁止,从而发挥液力变矩器良好的减振性能,A、B为两个制动器、C、D、E为三个离合器,RS1、RS2、RS3、RS4为四组行星齿轮机构。

图1 某8AT变速箱动力结构简图

1.2 各挡位控制策略

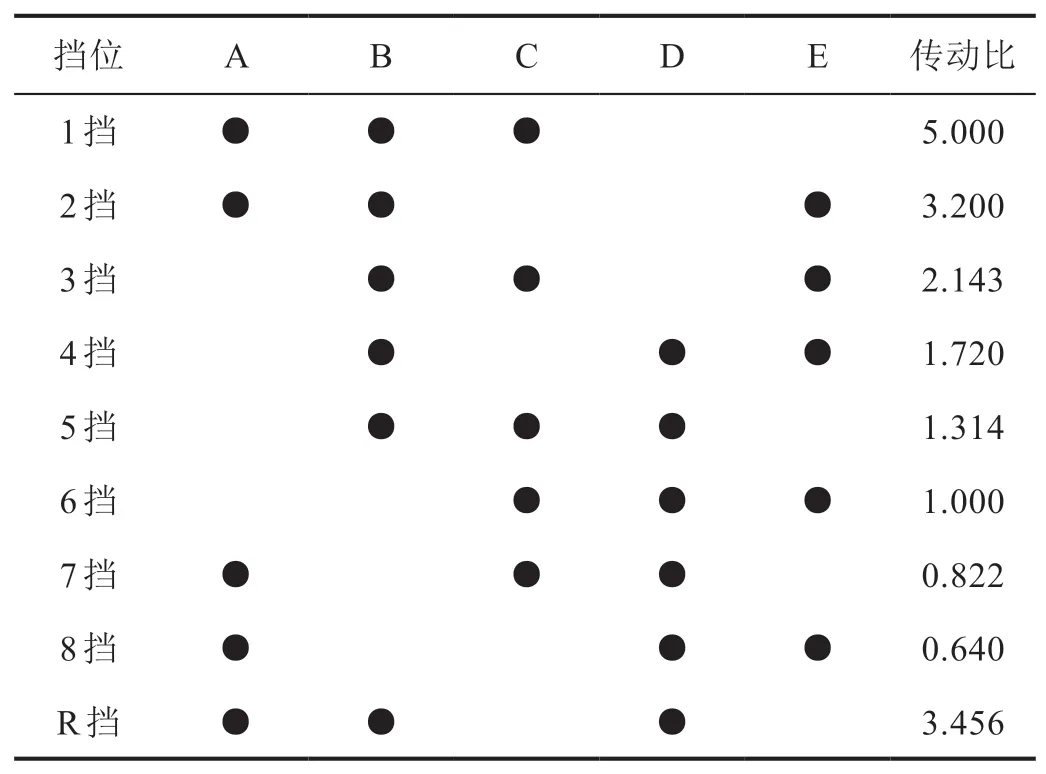

某8AT变速箱在1~8挡和R挡的传动比,以及各个制动器和离合器的组合矩阵表,如表1所示。从表1中看出,每个相邻挡位之间切换只需要动作一个控制器即可,换挡过程更易控制,换挡质量更高。

表1 某8AT变速箱各挡位控制器状态矩阵

2 液力变矩器工作原理

2.1 液力变矩器的组成

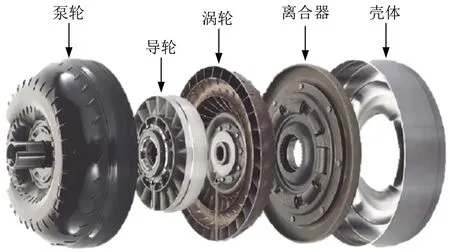

液力变矩器由泵轮、涡轮、导轮三个工作轮组成,它们是传递动力、转换能量和改变扭矩必不可少的基本构件[2],如图2所示。

图2 液力变矩器结构

1)泵轮:将发动机的机械能转换为液体能量。

2)涡轮:将液体能量转换为涡轮轴上机械能。

3)导轮:改变工作油的方向,起到改变扭矩的作用。

2.2 液力变矩器的效率

1)当涡轮转速为零时,扭矩放大系数最大,涡轮输出扭矩MT等于泵轮输入扭矩MB与导轮反作用扭矩MD之和,即:

2)当涡轮转速由零逐渐上升时,扭矩放大系数越来越小。

3)当涡轮转速达到一定数值时,涡轮出口处变速箱油直接通过导轮,变速箱油不改变流向,此时液力变矩器与液力耦合器相同,涡轮输出扭矩等于泵轮输入扭矩。

4)当涡轮转速再上升时,涡轮出口处变速箱油作用于导轮叶片背面,液力变矩器涡轮输出扭矩比泵轮输入扭矩小,等于泵轮输入扭矩减去导轮扭矩。

5)当涡轮转速等于泵轮转速时,液力变矩器不进行动力传递[3]。

3 行星齿轮组动力流分析

行星齿轮变速器具有传动效率高、结构紧凑、齿间负载小、输入/输出轴同轴线、便于实现动力传递与自动换挡等优点,且在材料和机械性能相同的条件下,有可能获得比固定轴齿轮变速器要小得多的外形尺寸和重量,所以被广泛应用于自动变速器设计中[4]。

3.1 行星齿轮机构速比计算

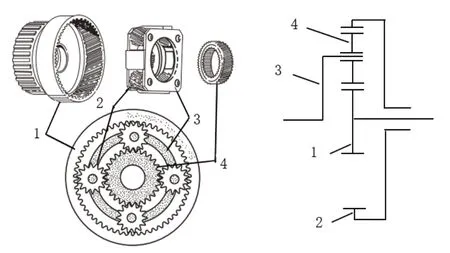

最简单的行星齿轮机构为三构件机构,分别由太阳轮、行星架、内齿圈三部分组成[3]。这三个构件如果要确定相互间的运动关系,一般情况下首先需要固定其中的一个构件,再明确主动件,并确定主动件的转速和旋转方向,然后被动件的转速、旋转方向就确定了[5],如图3所示。行星齿轮组结构如图4所示。

图4 行星齿轮组结构

计算公式如下:

式中,VS为太阳轮转速;VR为内齿圈转速;VP为行星架转速;I为行星齿轮组的特性参数,等于内齿圈齿数与太阳轮齿数之比[6]。

3.2 某8AT变速箱行星齿轮组动力流分析与计算

某8AT变速箱由四组行星齿轮组组成,并且层层相套,互相作用组合出最多挡位速比。其中,行星齿轮组RS1和RS2太阳轮为双联齿轮,RS1行星架为RS4内齿圈,RS2内齿圈为RS3太阳轮,RS3和RS4共用行星架[7],下面以最简单的1挡和最复杂的5挡为例,介绍某8AT变速箱行星齿轮组工作时动力传递路线和速比计算。

图3行星齿轮组传递方式

1)1挡动力流分析计算。1挡时,液力变矩器离合器GWK、制动器A、制动器B和离合器C结合,离合器D和离合器E断开,如图5所示。

图5 某8AT变速器1挡动力流

此时RS1处于固定状态,RS2和RS3处于空转状态,不参与动力传递,动力直接从液力变矩器向行星齿轮组RS4传递[8],计算公式如下:

2)5挡动力流分析计算。5挡时,液力变矩器离合器GWK、制动器B、离合器C、离合器D结合,制动器A和离合器E断开,如图6所示。5挡的动力传递最为复杂,此时四组行星齿轮组全部参与动力传递与速比变化,计算公式如下:

图6 某8AT变速器5挡动力流

已知,I1=2;I2=16/9;I3=8/5;I4=4;VR1=0;VP2=VR3=1;VS1=VS2;VR2=VS3;VP3=VP4。将已知条件代入公式(6)至(9),即可计算出5挡传动比。

3)其他挡位动力流分析计算方法同上所述。

4 总结

通过对某8AT变速箱的动力传动结构[9],以及各个挡位下四组行星齿轮机构制动器和离合器的结合情况进行分析,绘制出动力传递路线,计算出各个挡位的传动比,这对于某8AT变速箱的整车应用及故障诊断和维修都具有重要意义[10]。

——变矩器的锁止控制