航空发动机轴向力反向偏小故障分析

邹 咪,马建栋,梁津华,徐连强

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

轴向力作为航空发动机的关键设计要素,贯穿发动机设计、使用全过程。轴向力过大或超负荷会导致轴承损伤,而过小甚至反向会导致轴承轻载,发生打滑损伤。为此一般在发动机方案设计阶段设置了轴向力调整方法。目前国内外发动机轴向力调整方法一般有三种:①压气机和涡轮转子的轴向力互抵,如CFM56 系列,GE90 系列;②通过合适的结构设计改变内腔压力或调整内腔横截面积;③设置卸荷腔。其中,设置卸荷腔是一种常见且有效的轴向力调整方法,在国内外发动机设计中屡见不鲜。

发动机轴向力主要通过两种方法获取:一种是直接测量法,主要通过传感器直接测量发动机轴向力。如张春月等针对具体发动机设计了相应的传感器测量发动机轴向力。但这种传感器测量法都基于发动机具体参数进行设计,不同发动机的传感器结构不同,实际应用受限。另一种是间接测量法,包括空气系统计算法和分析航空球轴承的接触印痕法。其中空气系统计算法贯穿于发动机设计和研制的各个阶段。该方法是通过压气机、涡轮等主流道气动力以及空气系统各腔室压力产生的载荷综合计算获得,具有相对简单、可操作性强的优点,但计算结果的准确度有赖于主流道气动力和空气系统各腔压的准确性。受加工制造及发动机实际工作状态的影响,空气系统计算结果存在一定偏差,需要根据试车数据对计算模型进行标定。如呼艳丽等提出一种根据试车时空气系统腔压测试数据以及预旋喷嘴和封严篦齿的流量特性,来修正发动机空气系统相关流路元件的流阻计算模型,从而提高空气系统计算精度。该方法不仅可以发现单台发动机试验中存在的问题,预估后续试验中的风险,而且还可获得相近工况发动机空气系统的实际流动特性,为准确计算发动机轴向力提供基础。

本文应用空气系统计算方法,针对某型发动机试车轴向力偏低且反向的故障,通过对篦齿间隙进行敏感性分析,确定了故障发生的原因和机理。据此提出了增大压气机后轴颈篦齿间隙、配合增大卸荷腔排气面积的解决措施,并通过整机试车进行了验证。

2 故障概述

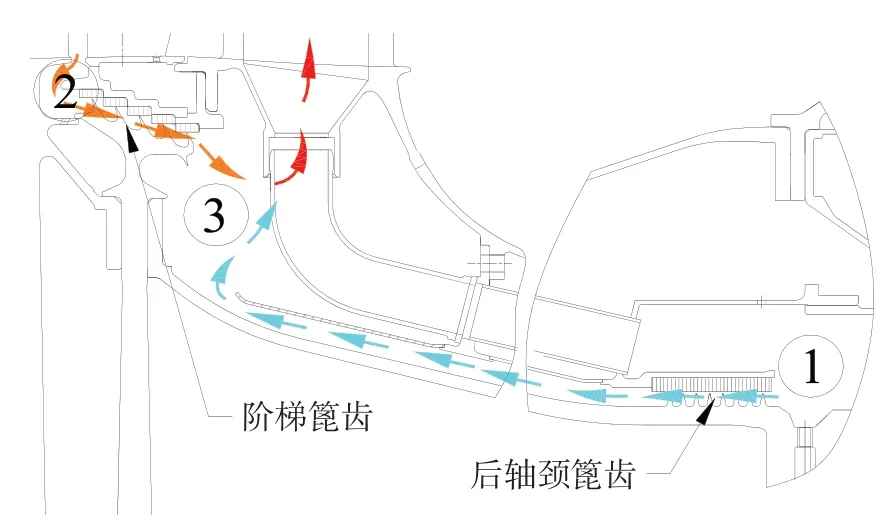

为使发动机在工作包线内满足轴承载荷要求,通常在空气系统中设置卸荷腔流路,通过改变流路中封严元件尺寸及排气面积等对轴向力进行适当调节。某型发动机在地面试车过程中发现卸荷腔压力偏离设计值较多,且高压相对换算转速为96%时,卸荷腔压力较设计状态降低约200 kPa。经轴向力专业评估,该状态下由于卸荷腔压力异常偏低,导致轴向力反向约1 600 daN,若发动机长期处于这种情况工作,将严重影响轴承寿命。图1 为该型发动机空气系统卸荷腔流路示意图。从1腔来流的4级气与2 腔来流的压气机末级气在3 腔相互掺混后经扩压器支板排出发动机。

图1 卸荷腔流路示意图Fig.1 The flow path of unloading-cavity

3 故障分析

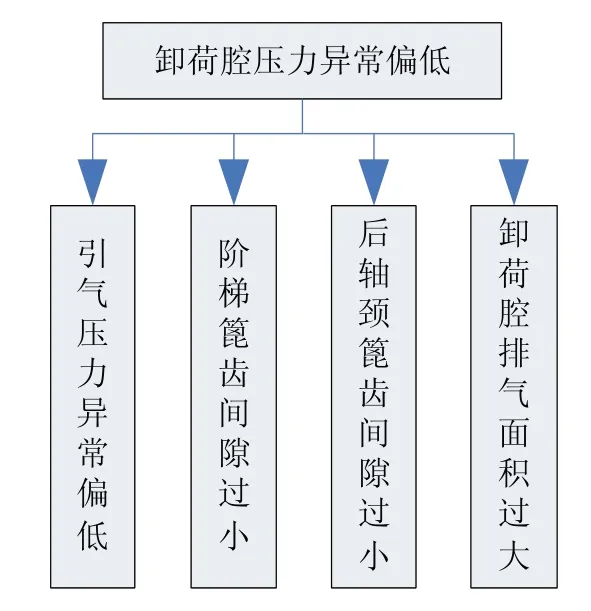

以卸荷腔压力异常偏低为顶事件建立故障树,如图2所示。导致卸荷腔压力异常偏低的原因可能有:引气压力异常偏低,阶梯篦齿间隙过小,后轴颈篦齿间隙过小,卸荷腔排气面积过大。经过对试车数据复查,排除引气压力异常偏低的底事件。同时对阶梯篦齿、后轴颈篦齿、卸荷腔排气尺寸开展设计复查,并根据实际试车数据标定篦齿工作间隙。复查及标定尺寸如表1 所示,可见阶梯篦齿和压气机后轴颈篦齿工作间隙明显小于设计值;卸荷腔排气面积实际值与设计值一致,可以排除该底事件。

图2 故障树简图Fig.2 The scheme of fault tree

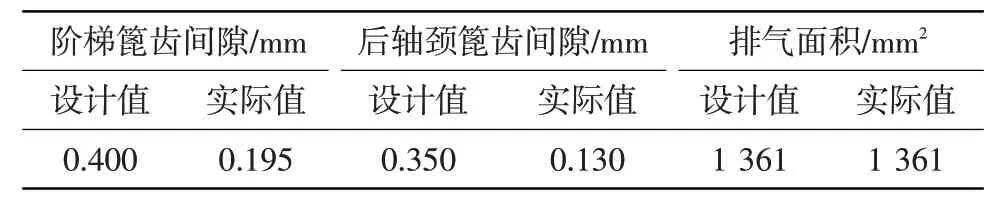

表1 尺寸复查及标定结果Table 1 The result of size checking and calibration result

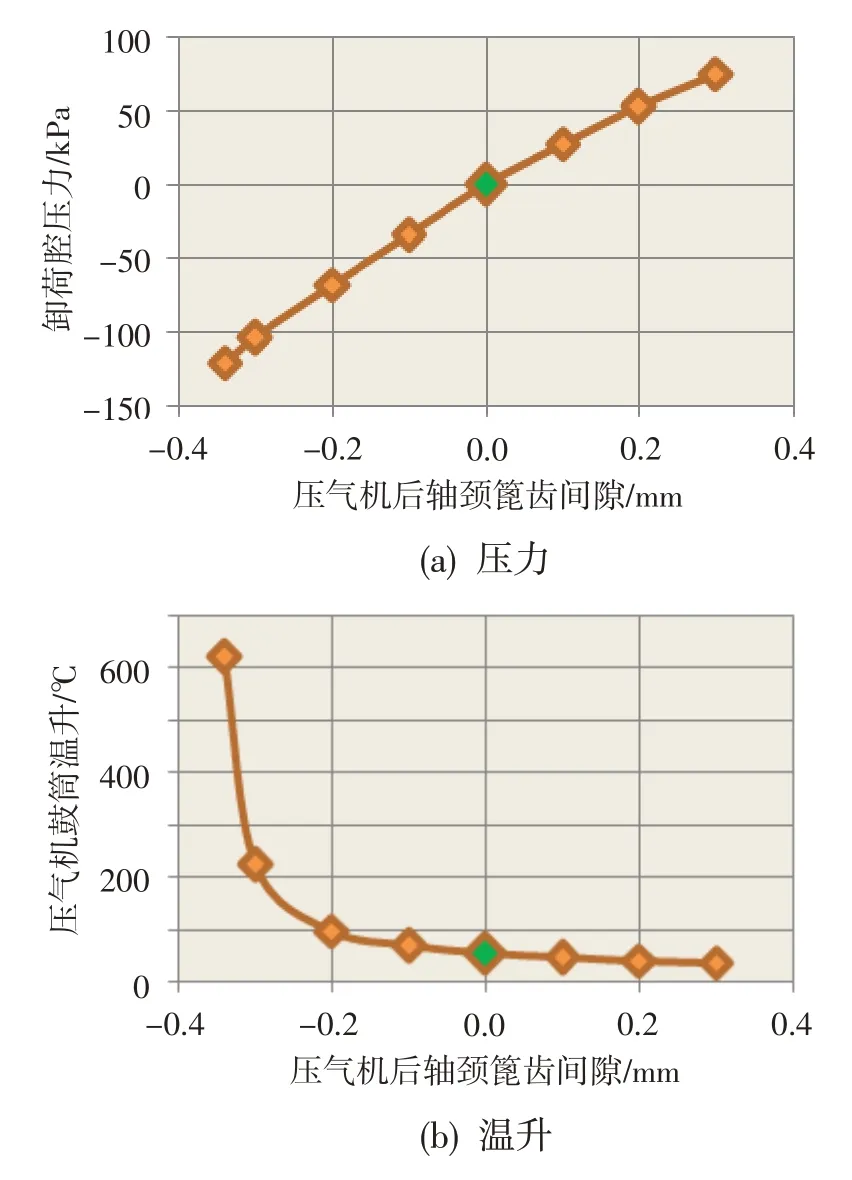

为明确卸荷腔压力异常偏低的原因和机理,就阶梯篦齿和后轴颈篦齿间隙变化对卸荷腔压力、温升的影响进行敏感性分析,结果分别如图3、图4 所示。图中,绿色标示点为设计点。由图3可看出,阶梯篦齿间隙每减小0.1 mm,卸荷腔压力降低约130 kPa,卸荷腔压力对阶梯篦齿间隙变化比较敏感;当阶梯篦齿间隙小于设计值时,流经阶梯篦齿的气流温升明显增大,变化较敏感。由图4可看出,后轴颈篦齿间隙每减小0.1 mm,卸荷腔压力降低约35 kPa,卸荷腔压力对后轴颈篦齿间隙的敏感性较阶梯篦齿的敏感性有所降低;当后轴颈篦齿间隙小于设计值0.2 mm 后,压气机鼓筒温升明显变大,从而导致阶梯篦齿间隙进一步减小。根据卸荷腔压力对阶梯篦齿间隙变化比较敏感,以及压气机后轴颈篦齿工作间隙明显偏小后会导致压气机后轴鼓筒产生明显温升情况可知:该发动机卸荷腔压力异常偏低是由于压气机后轴颈篦齿工作间隙明显小于设计值,导致鼓筒温升明显,从而使阶梯篦齿温度升高,阶梯篦齿工作间隙随之减小,由此造成卸荷腔压力异常偏低。

图3 卸荷腔压力和温升随阶梯篦齿间隙的变化Fig.3 The sensitivity analysis of pressure and temperature rise about stepped seal

图4 卸荷腔压力和温升随后轴颈篦齿间隙的变化Fig.4 The sensitivity analysis of pressure and temperature rise about compressor rear axle neck seal

4 排故措施及验证

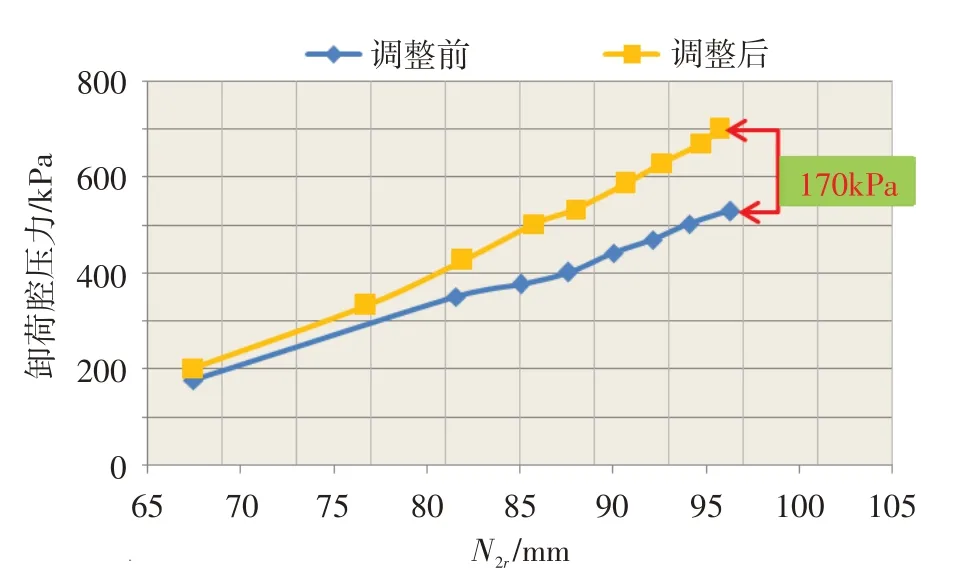

采取增大压气机后轴颈篦齿间隙、配合增大卸荷腔排气面积的调整措施,在保证其余节流及封严元件尺寸不变的情况下,降低压气机后轴鼓筒温升,从而增大阶梯篦齿间隙,使卸荷腔压力有所增大。图5 给出了调整后的发动机整机地面试车测量结果。可以看出:调整后的卸荷腔压力较调整前的提高约170 kPa;相同地面试车96%换算转速时,调整后的轴向力较调整前的增大约2 700 daN。试验结果验证了调整措施的有效性。

图5 调整前后试车结果对比Fig.5 The result comparison before and after adjustment

5 结论与思考

从发动机试车时发生的卸荷腔压力异常偏低导致轴向力反向偏小的问题着手,通过设计复查、封严元件尺寸标定、敏感性分析,确定问题原因是由于压气机后轴颈篦齿工作间隙明显小于设计值,导致鼓筒温升明显,使阶梯篦齿温度升高,阶梯篦齿工作间隙随之减小,由此造成卸荷腔压力异常偏低所致。提出了增大压气机后轴颈篦齿间隙、配合增大卸荷腔排气面积的调整措施,并通过了发动机试车验证。形成如下建议:

(1) 卸荷腔流路汇集压气机4 级和末级引气,引气温度较高,应考虑相关篦齿工作间隙不能过小,以免导致流路温升过大的经验,值得在发动机设计时借鉴。

(2) 卸荷腔压力异常偏低导致轴向力反向偏小的排故流程建议为:①通过设计复查完成故障树排查;②根据引、排气封严元件实际尺寸标定和相关元件的敏感性分析完成故障原因定位,明确故障机理;③结合故障原因制定调整措施;④通过发动机试验验证调整措施的有效性。