航空发动机中央锥齿轮声振特性试验研究

文 璧,刘元是,徐勇强,杜 军

(1.航空发动机高空模拟重点实验室,四川绵阳 621000;2.中国航发四川燃气涡轮研究院,四川绵阳 621000;3.西安交通大学机械工程学院,西安 710049)

1 引言

航空发动机中央锥齿轮是匹配发动机和附件机构的重要部件,其主要作用是将发动机主轴转速按一定比例与转向传递给发动机附件装置。目前,中央锥齿轮在设计中主要是作为刚体处理,忽略轮齿受载后的弹性变形,这种方法满足强度、疲劳寿命、质量、体积等条件的静态设计,但其工作在高温、高转速、交变大载荷等恶劣环境,锥齿轮盘形结构易在工作中产生行波共振的动态现象,造成齿轮成块破裂失效故障。因此,开展锥齿轮的声振特性研究就显得十分重要。

目前,锥齿轮的声振特性研究主要有数值仿真和试验两种方法。Costantion等建立了锥齿轮的三维有限元模型,计算得到了锥齿轮的固有模态振型和频率,但因其工作环境的特殊性,仿真结果与实际情况存在较大偏差。为此,通过试验方法研究锥齿轮声振特性就非常迫切。传统的齿轮振动特性主要通过振动和应变测试获取故障信息。但由于锥齿轮的振动特性反映在啮合频率上,锥齿啮合频率多在几千赫兹以上,振动信号传递路径复杂,不仅是多个零部件振动的综合反映,同时受到大量背景噪声的干扰,使得故障模式较为微弱,真实信号往往无法获取。而应变测试一般在狭小的滑油空间内进行动应变信号获取,导致应变片寿命较短,无法完整获得声振信息。针对这一问题,艾贻人等提出了一种简便易行的用声测原理实现在发动机锥齿轮行波共振转速及动频的机外检测方法。胡国安等用声波导管噪声测量法和应变测量法,获得了齿轮行波共振转速和频率以及全转速范围的动应力数据。栾孝驰等利用声学方法对行波共振发生时从动锥齿轮的共振特性和应力分布开展了研究。上述文献中利用声学信号的非接触、高频响和高灵敏性,可以成功获得航空发动机中央锥齿轮的声振信号。

本文通过对锥齿轮啮合声学信息的分析,发现声学信号可以有效地对锥齿轮的声振特性进行完整表述。通过某发动机的锥齿轮试验,对比动应力分析结果,验证了锥齿轮声压谱中啮合频率幅值的峰值有效反映了其节径振动。

2 齿轮啮合声信息辨识原理

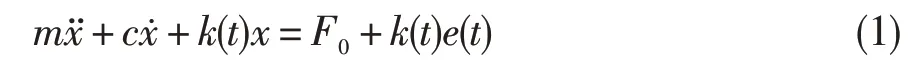

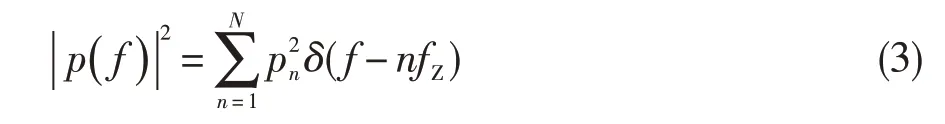

齿轮在啮合状态下,其啮合振动方程可简化为:

式中:为啮合线方向上的相对位移,为齿轮副等效质量,为阻尼系数,()为啮合刚度,为额定外载荷,()为一齿轮误差函数。

如果齿轮所有齿精确一致,分布均匀,且载荷和转速恒定,则啮合振动主要表现为刚度激励振动:

式中:X、φ分别为振动谐波的幅值和初相位,为齿轮的啮合频率,为啮合谐波次数最大值。

由上述易知,声场中某一点的振动也可以表示为上述频率分量振动的迭加,对应的噪声信息流功率谱(单边)可表示为公式(3),即功率谱的主频率分量是啮合频率及其谐波成分。

式中:p为声压谐波幅值。

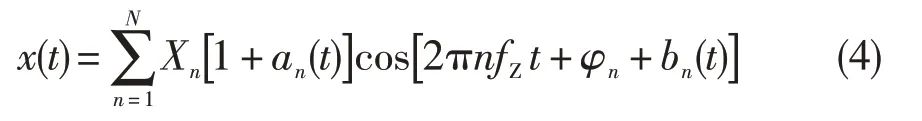

齿轮振动分为弯曲振动(行波振动)和扭转振动,且均与齿轮的啮合频率有关。当齿轮传动装置扭转振动的固有频率等于啮合频率的倍频时,齿轮的扭转振动增大;当啮合的振动动载荷产生的激振力频率与某阶振型的行波振动频率一致时,将激起齿轮的行波振动。所以声压谱中啮合频率幅值的峰值反映了齿轮的弯曲振动和扭转振动。齿轮早期故障噪声在齿轮噪声中占比很大,也是齿轮中最容易出现的噪声源。这时齿轮噪声信号会发生幅值与频率的调制情况,其信号表示为:

式中:a()、b()分别是幅值调制函数和相位调制函数。这种复合调制的重要特征,是相应的噪声功率谱图上啮合频率谐波族附近出现大量边频带,边频表示为式(5)。边频带提供了轮齿故障存在的重要信息,说明齿轮可能存在点蚀、裂纹和磨损的情况。

3 锥齿轮声振特性试验

3.1 锥齿轮试验设计

试验锥齿轮从动轮的最高转速为21 000 r/min,主动轮齿数为51,从动轮齿数为38。声振特性试验在中央传动装置试验器上进行,图1 为试验器原理图。试验利用轴向力、径向力加载器模拟主轴承在发动机实际工作中的受力;试验过程中安装所有发动机附件、飞机附件及其他辅助测量装置;按照载荷要求加载,试验中主要进行了锥齿轮的扫频试验和不同加载下的声振特性录取。

图1 中央传动装置试验器原理图Fig.1 Schematic diagram of central bevel gear tester

3.2 动应力及声学测试

为了获取锥齿轮声振信号,分别进行了动应力与声学测量。其中动应力测量时主动锥齿轮和从动锥齿轮共贴30个应变片,贴片位置如图2所示。

图2 锥齿轮应变测点布置示意图Fig.2 The scheme of strain gauges on bevel gear

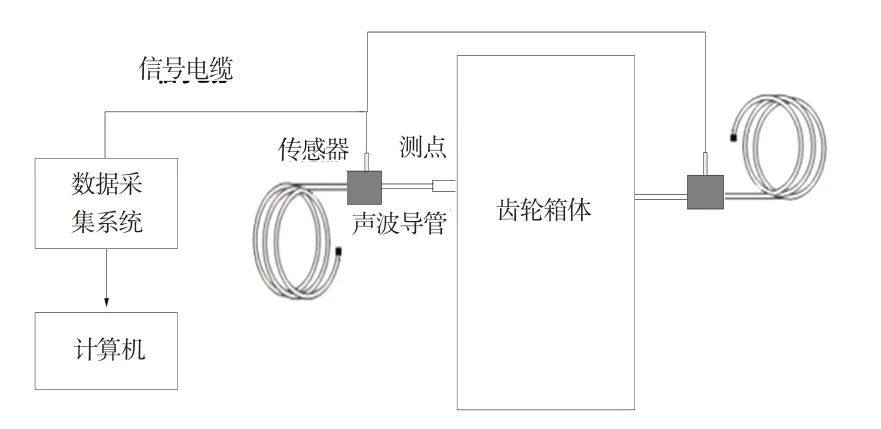

图3给出了声波导管安装示意图。齿轮安装在齿轮箱内,齿轮噪声直接辐射箱体的内空间(即原始空气声)。为了测取原始空气声,在锥齿轮的试验箱体上安装声波导管获取声信息。为避免出现信号丢失,在箱体侧面同一高度布置了两个测点。传声器使用声望公司0.635 cm(1/4in)预极化自由场,传感器频响范围为4 Hz~70 kHz。测试系统使用DEWESOFT数据采集系统,采样率为200 kHz。

图3 声波导管安装示意图Fig.3 Schematic diagram of acoustic wave guide duct installation

4 锥齿轮声振特性分析

4.1 总有效声压级分析

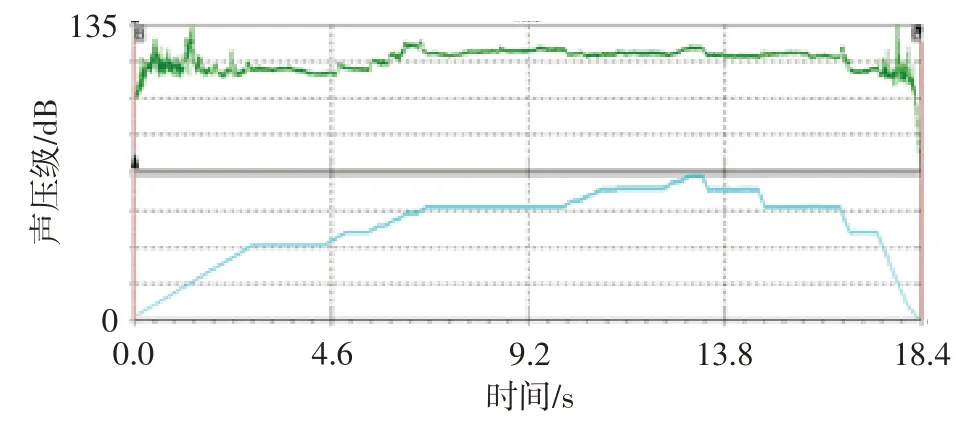

为了掌握锥齿轮噪声的变化情况,需对锥齿轮产生的总有效声压级进行分析,图4 为锥齿轮扫频试验中声波导管测点的总有效声压级随从动轮转速的变化历程。可看出,扫频试验中总有效声压级普遍为120 dB左右,从动轮转速14 000 r/min以上时,总有效值声压级超过120 dB,可见随着从动轮转速的升高,总有效声压级普遍增大。在5 500 r/min 和6 000 r/min时,总有效声压级存在突增现象,峰值达到129 dB和132 dB。针对这一情况,需进一步分析其频谱成分的变化。同时,其他转速下总有效声压级无法反应其变化情况,同样需要进一步分析。

图4 声波导管测点的总有效声压级的变化历程图Fig.4 Time history of the total effective sound pressure level at the acoustic wave guide duct measurement point

4.2 齿轮行波共振特性分析

为进一步研究齿轮振动变化,对获得的信号进行坎贝尔分析。坎贝尔分析见图5,阶次分辨率达0.125 Hz。可见,齿轮的频率特征存在两个特点:①啮合频率的幅值存在几个尖峰;②在转速10 000~17 500 r/min之间啮合频率的边频带比较丰富。

图5 声信号坎贝尔分析Fig.5 The Campbell diagram of rotor blade with the acoustic wave guide duct measurement point

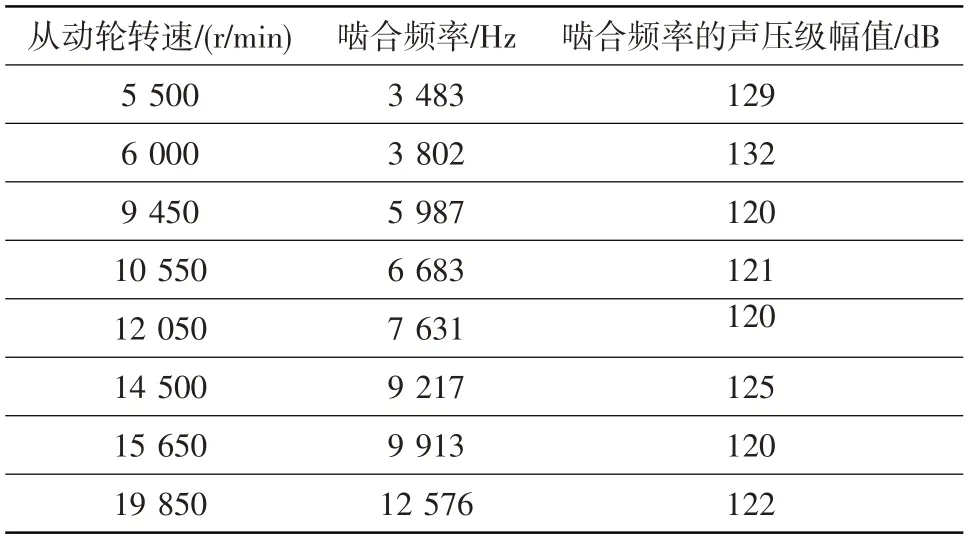

根据齿轮啮合声信息辨识原理,啮合频率幅值反映了齿轮的弯曲振动和扭转振动。为此对噪声信号的阶次图进行切片分析,分析啮合频率的幅值随转速的变化,结果见图6。表1给出了啮合频率声压级幅值的峰值统计。由表可知,啮合频率的幅值在从动轮转速6 000 r/min 时最大,达到132 dB;与4.1节中的总有效声压级的变化比较发现,5 500 r/min和6 000 r/min 时,总有效声压级增大的主要贡献来自啮合频率幅值的增大。这些幅值峰值的变化是否反映了齿轮的行波振动特性,需要与动应力的结果进行比对。

表1 啮合频率的声压级幅值峰值统计Table 1 SPL statistics of peak amplitude of meshing frequency

图6 啮合频率幅值随转速的变化Fig.6 The amplitude of meshing frequency varies with of rotational speed

图7为从动轮动应力坎贝尔分析结果。可见转速5 500 r/min 的40 阶、6 000 r/min 的36 阶、11 960 r/min的41 阶、13 960 r/min 的35 阶、19 693 r/min 的42 阶的幅值较大。根据仿真结果,已知2 阶行波共振频率为3 665 Hz,故认为5 500 r/min 的峰值是从动轮后行波2 阶共振,6 000 r/min 的峰值是从动轮前行波2 阶共振,11 960 r/min 的峰值是从动轮后行波3阶共振,13 960 r/min的峰值是从动轮前行波3阶共振,19 693 r/min时可能是从动轮前行波4阶共振。

图7 从动轮齿轮动应力信号的坎贝尔分析Fig.7 The Campbell diagram of rotor blade with dynamic strain measured at driven bevel gear wheel

表2 行波共振的激振频率计算结果Table 2 Calculation results of excitation frequency of travelling wave resonance

表3 从动轮动应力激振频率与声测量啮合频率的对比Table 3 Comparsion of stress-excited frequency of the slave wheel with meshing frequency measured by sound

声测量啮合频率峰值除反映从动轮的行波共振特性外,还存在从动轮转速9 450,10 550,15 650 r/min 的峰值转速。此时对应主动轮的峰值转速为7 041,7 861,11 661 r/min,初步认为这些峰值点是主动轮的节径共振频率点。为此,与主动轮共振频率计算结果进行比较分析,结果见表4。由表可知,计算频率误差不超过5.0%,可认定7 041 r/min为主动轮后行波2阶共振转速,7 861 r/min为主动轮前行波2 阶共振转速,11 661 r/min 为主动轮前行波4 阶共振转速。

表4 主动轮设计计算激振频率与声测量啮合频率比较Table 4 Comparsion of the calculated stress-excited frequency of the driving wheel with meshing frequency measured by sound

4.2 边频噪声特性分析

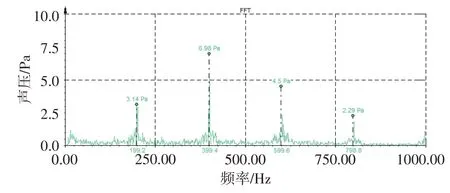

在从动轮转速12 000~17 000 r/min之间,啮合频率的两侧出现边频带。根据齿轮啮合声信息辨识原理,边频带提供了轮齿故障存在的重要信息,此时出现这种特征的噪声有三个方面的原因,齿面点蚀、齿根裂纹和齿轮磨损。根据图8 可以看出数据特征表现出显著的周期成分,通过包络分析(图9)发现,啮合频率与主动轮转频进行了调制,出现频率调制,且表现出明显谐波边频带,这个现象符合齿面点蚀的噪声特征。试验后对锥齿轮进行观察,发现其存在点蚀情况。

图8 16 000 r/min时声压信号的频谱图Fig.8 Spectrum of sound pressure signal at 16 000 r/min

图9 16 000 r/min时声压信号的包络分析谱Fig.9 Envelop analysis spectrum at 16 000 r/min

5 结论

研究了声信号与齿轮的振动关系,并以锥齿轮为例,开展了动应力的声波导管测试。基于齿轮啮合声信息辨识原理,通过对比声信号与动应力分析结果,得到以下结论:

(1) 齿轮的啮合声信息包括齿轮的啮合频率及其边频变化,啮合频率幅值的峰值可以对齿轮行波共振特性进行完备的表述,不仅能反映从动轮的行波共振特性,还能反映主动轮的行波共振特性。

(2) 与应变片测量和设计计算相比,声学测试误差较小,具有非接触和可靠性较强的优势,是获取齿轮声振特性的有效方法。

(3) 边频信息反映了齿轮的故障信息,通过对边频的频谱和包络分析,可对锥齿轮齿面点蚀、齿根裂纹和齿轮磨损进行辨识。