涡扇发动机柔性转子涡轮结构改进与动力特性研究

聂卫健,邓旺群,陈亚农,童 亚,邹 磊

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中国航空发动机集团航空发动机振动技术重点实验室,湖南株洲 412002)

1 引言

转子是航空发动机的关键部件,现在中小型航空发动机的转子结构更加复杂,转速也越来越高,直接对真实转子进行动力学试验具有较大的风险和困难。为此,在转子方案设计阶段,常常按照等效原则(连接结构、支承布局、质量惯性等保持与真实转子一致),设计和加工模拟转子,以便进行动力学研究。邓旺群、唐广与刘文魁等对中小型航空发动机模拟转子进行了系统的分析和试验研究,为真实转子的设计和试验提供了支持,降低了研制风险。然而,由于转子结构和动力学特性复杂,在试验过程中常会出现各种各样的故障,必须加以排除。很多学者在转子故障诊断方法和故障排除方面进行了理论分析和试验研究。如高峰系统研究了航空发动机高压转子振动故障诊断方法;刘建雄针对某航空发动机转子的具体结构,建立了耦合振动故障分析模型;黄国远就转子系统不平衡、不对中和碰磨振动故障进行了深入的仿真和实验研究;刘杨等建立了双盘不对中-碰摩耦合故障转子系统的力学模型和有限元模型,获取了故障的动力学特性,为故障分析提供了理论依据;许琦等研究了多跨转子系统耦合故障定量诊断方法,并通过实验验证了该方法的适用性;陈果等就航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障进行了计算分析和试验验证;邓旺群等针对某小型涡扇发动机在试验过程中出现的不稳定和高转速下振动超限振动故障,分析了故障原因,并验证了排故措施的有效性。

某小型涡扇发动机模拟低压转子是一个带细长轴、4 支点、跨两阶弯曲临界工作的高速柔性转子,结构紧凑且十分复杂。本文针对该转子在试验过程中出现的非整数倍频振动超限的振动故障和动力特性开展研究,分析了故障原因,提出了改进措施,进行了模拟低压转子动力特性试验,实现了转速达标,排除了振动故障。研究结果为真实低压转子的结构设计和动力学设计提供了技术支持。

2 转子结构

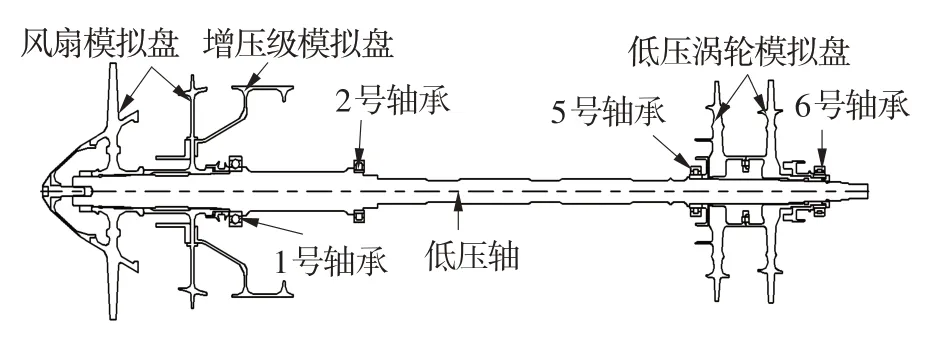

模拟低压转子结构如图1 所示。转子主要由5个模拟盘(包括两级风扇模拟盘、增压级模拟盘和两级低压涡轮模拟盘)和低压轴等零件组成。转子采用4支点(0-3-1)支承方案,风扇端悬臂,1号、5号支承分别采用鼠笼式和弹性环式弹性支承,2 号、6 号支承为刚性支承。总的来说,模拟低压转子具有多盘、多支点且一端悬臂的特点,结构非常复杂和紧凑,给动力学设计和试验带来了很大的困难。

图1 模拟低压转子结构示意图Fig.1 Structure diagram of the simulated low-pressure rotor

3 故障分析与结构改进

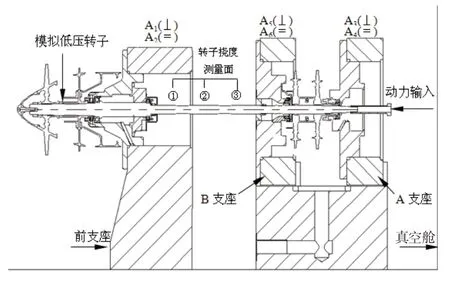

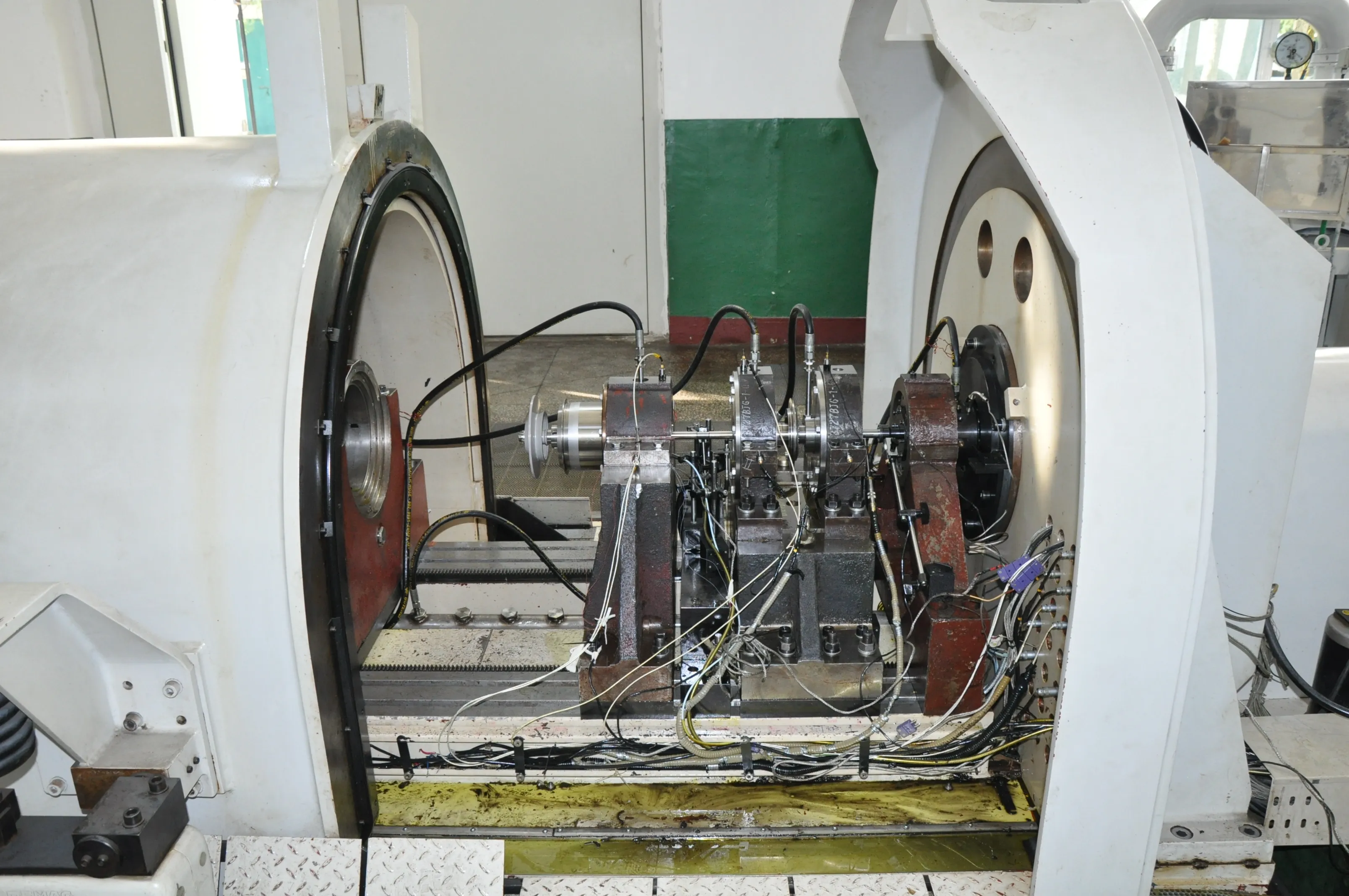

模拟低压转子动力特性试验在高速旋转试验器上进行,转子安装测试示意图及试验现场安装照片分别见图2 和图3。试验时,在图2 所示①、②和③位置(转子挠度测量面)布置位移传感器(①和③位置垂直方向分别布置D和D位移传感器,②位置垂直方向和水平方向分别布置D和D位移传感器),测量转子的挠度;在各支座上均布置2个(垂直和水平方向各1个)振动加速度传感器,测量各支座的振动加速度。图2 中“⊥”、“=”分别表示测量垂直方向和水平方向。

图2 模拟低压转子在试验器上的安装及测试示意图Fig.2 Installation and test schematic diagram of simulated low-pressure rotor

图3 模拟低压转子试验现场安装照片Fig.3 Installation picture of the rotor

3.1 故障现象

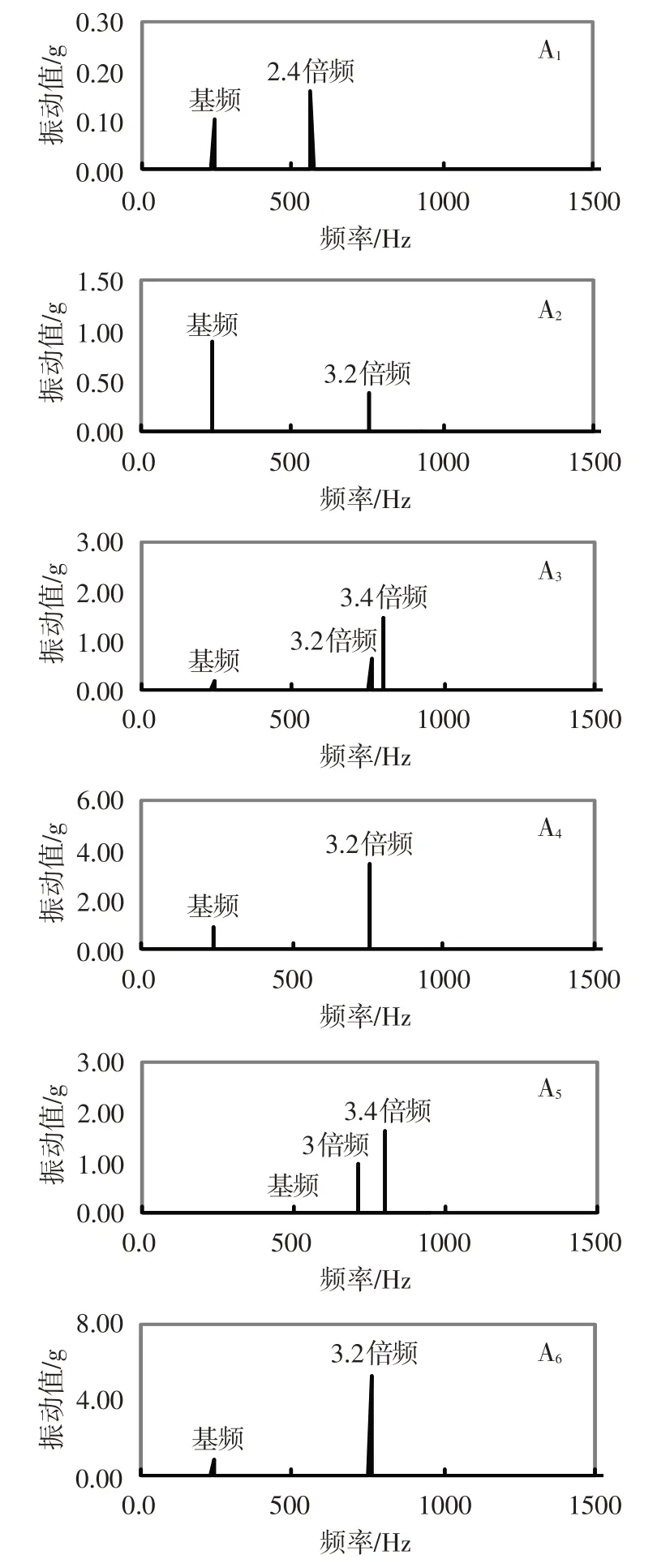

在模拟低压转子动力特性试验过程中,当转子运行至40%额定工作转速时,由A传感器(图2 中B支座水平方向)测得的振动加速度总量值超过限制值,且随着转速升高急剧增大,无法安全试验,随即停车。对各支座振动加速度在40%额定工作转速下的频率成分和大小进行分析,结果如图4 所示。总体来看,基频值相对较小(各支座振动加速度基频值均不大于1g),存在较多的2.4 倍频、3.2 倍频、3.4 倍频等非整数倍频成分,频率成分十分复杂。且非整数倍频量值较大,最大的为B支座水平方向的3.2倍频成分,其量值已逼近6g。因此,非整数倍频成分量值大是引起振动加速度超限的主要原因。

图4 40%额定工作转速下支座振动加速度频谱图(故障状态)Fig.4 Frequency spectrum of vibration acceleration of support at 40 percent rated working speed(fault state)

3.2 故障分析

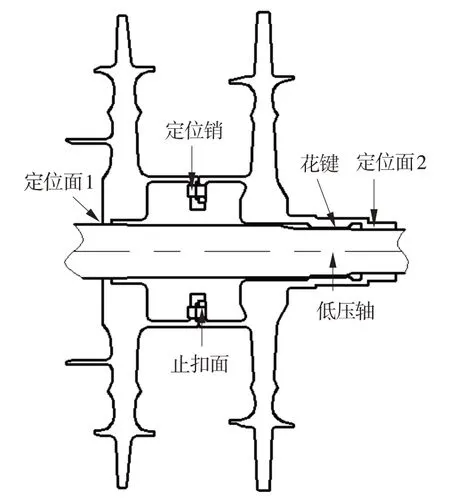

对模拟低压转子的两级低压涡轮模拟盘之间连接结构及其与低压轴的连接方式进行复查和分析。两级低压涡轮模拟盘之间采用6 个定位销定心、止扣面定位(配合面仅有1.2 mm),且定位销与两级低压涡轮模拟盘为间隙配合,低压涡轮一级模拟盘与低压轴通过6 个花瓣式接触面(非完整圆柱面且长度仅有1.5 mm)定心,低压涡轮二级模拟盘与低压轴通过圆柱面定心、花键连接传扭,整个低压涡轮模拟盘定心结构复杂,很可能导致低压涡轮模拟盘在高转速下定位不可靠而引发振动故障。低压涡轮模拟盘的结构见图5。图中,定位面1为低压涡轮一级模拟盘与低压轴的配合面,定位面2 为低压涡轮二级模拟盘与低压轴的配合面,以下同。

图5 低压涡轮模拟盘结构示意图Fig.5 Schematic diagram of turbine structure

3.3 涡轮结构改进及临界转速分析

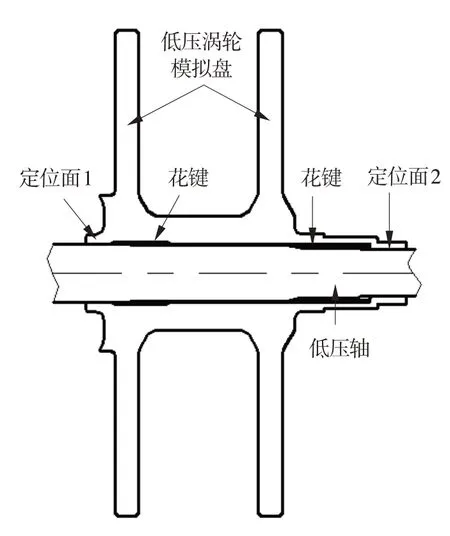

根据故障分析可知,必须保证低压涡轮模拟盘在高转速下定位可靠,减少中间不稳定连接结构。提出的低压涡轮模拟盘结构的改进措施为:取消6个定位销,采用整体低压涡轮模拟盘结构形式,两级低压涡轮模拟盘与低压轴均采用圆柱面定位、花键传扭,且定位面均不小于5 mm。改进后的低压涡轮模拟盘结构如图6所示。

图6 改进后的低压涡轮模拟盘Fig.6 Improved schematic diagram of turbine structure

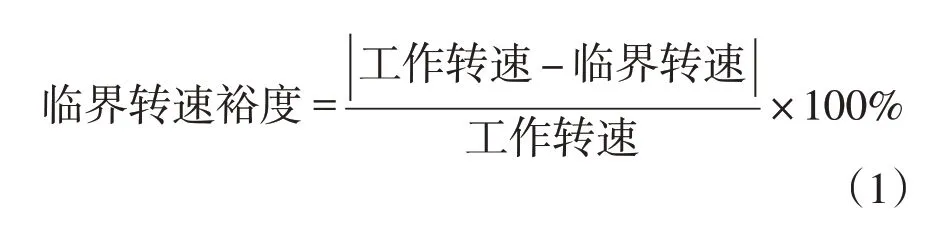

低压涡轮模拟盘结构改进前后,在表1 的支承刚度下,模拟低压转子前三阶临界转速及其裕度计算结果见表2。裕度的计算公式如下:

表1 支承刚度Table 1 The supporting stiffness

表2 涡轮模拟盘改进前后临界转速及其裕度计算结果Table 2 The calculation results of the first three stages including critical speeds and margin

从表2 可知,模拟低压转子前三阶临界转速裕度均大于50%,满足临界转速设计准则要求。低压涡轮模拟盘结构改进后,低压模拟转子的前三阶临界转速基本没有变化,表明改进后的低压涡轮模拟盘结构对转子的临界转速无实质性影响。

4 试验结果与分析

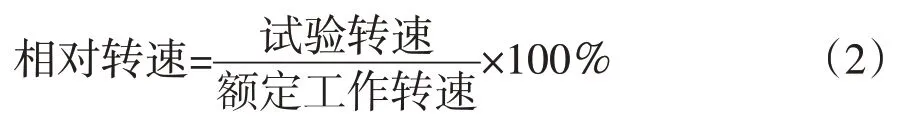

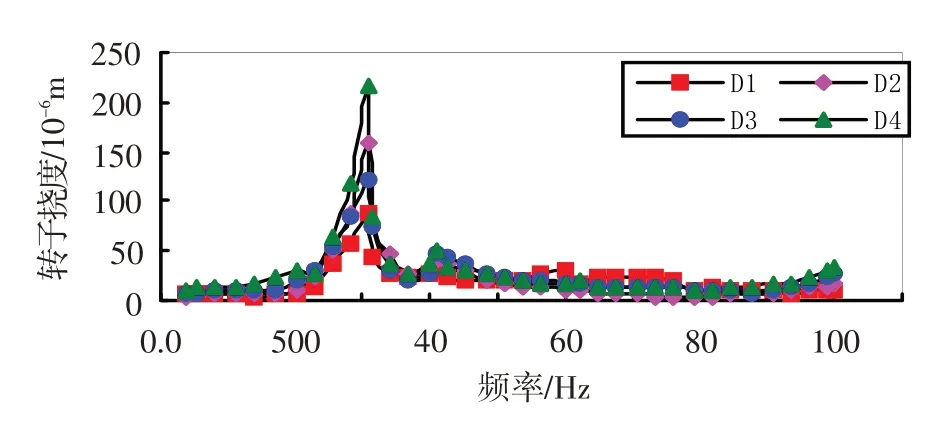

低压涡轮模拟盘采取改进措施后(其他零部件结构不变),对模拟低压转子进行了动力特性试验。图7为4个位移传感器测得的全转速范围内的转子挠度-相对转速曲线。图中,相对转速表达式为:

图7 4个位移传感器测得的全转速范围内的转子挠度-相对转速曲线Fig.7 The flexibility-speed curve of the rotor in the whole speed range measured by four displacement sensors

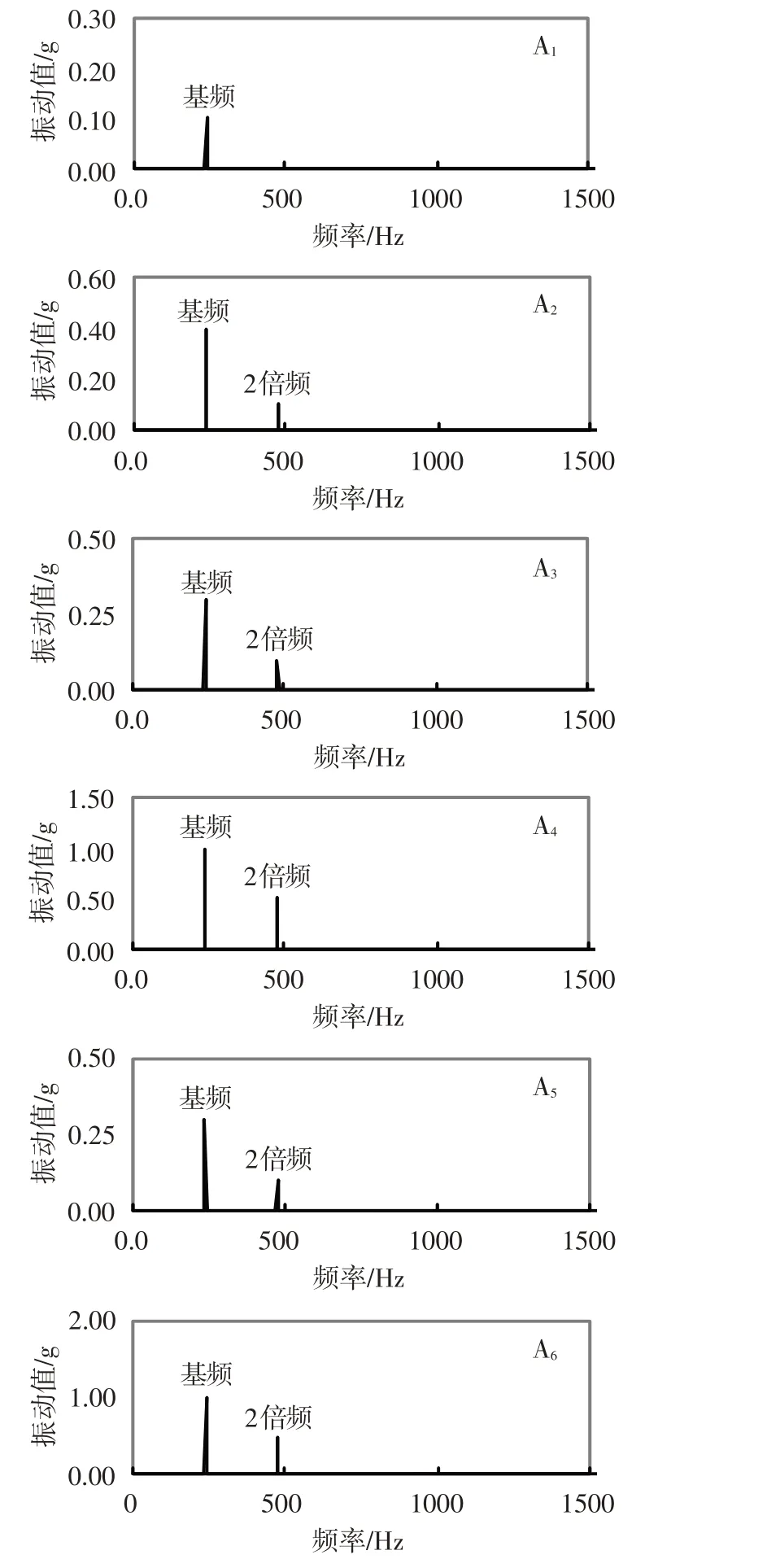

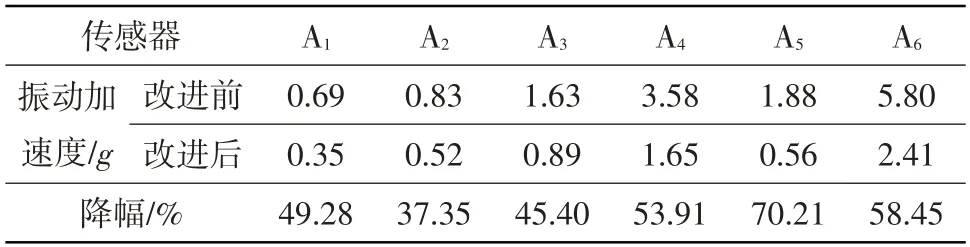

低压涡轮模拟盘结构改进后,转子在40%额定工作转速下的频谱图见图8,各支座振动加速度在40%额定工作转速下的总量值对比见表3。

图8 40%额定工作转速下支座振动加速度频谱图(改进后)Fig.8 Frequency spectrum of vibration acceleration of support at 40 percent rated working speed(after improved)

表3 低压涡轮模拟盘改进前后40%额定工作转速下振动加速度总量值对比Table 3 Comparison of total value of vibration acceleration at 40 percent rated working speed before and after improvement

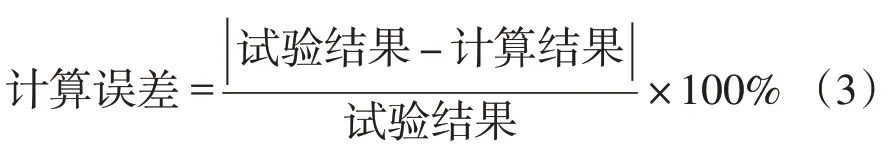

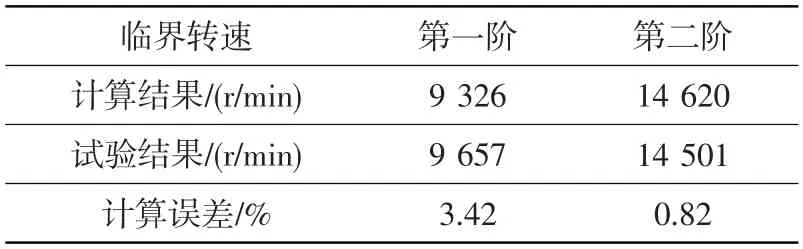

从图7、图8 和表3 可以看出,低压涡轮模拟盘结构改进后,模拟低压转子能够平稳越过前两阶临界转速并安全运行至额定工作转速,在整个试验过程中表现出良好的振动特性;各支座振动加速度频率成分较干净,不存在非整数倍频的频率成分;各支座振动加速度总量值较改进前有了较大降低,降低幅度不低于37.35%。同时,根据试验结果,得到模拟低压转子前两阶临界转速的试验值及计算值误差,见表4。计算误差定义如下:

表4 临界转速计算结果与试验结果对比Table 4 Comparison between the calculated results and the test results

从表4 可知,模拟低压转子前两阶临界转速的计算误差分别为3.42%和0.82%,均小于4%,计算结果与试验结果非常吻合,建立的动力特性有限元计算模型很好地反映了模拟低压转子的实际情况。

5 结论

以结构复杂的某小型涡扇发动机模拟低压转子为研究对象,针对非整数倍频振动超限故障开展分析和研究,提出了涡轮结构改进措施,并进行了动力特性分析和试验验证,实现了转速达标,为真实低压转子结构设计提供了参考。主要结论如下:

(1) 复杂结构航空发动机转子的结构设计,应重视主要零部件的连接部位的定位可靠性,避免采用定位不可靠的中间连接结构。

(2) 模拟低压转子跨两阶弯曲临界转速工作,临界转速裕度满足要求,动力学设计合理。

(3) 故障定位准确,提出的改进措施有效。采用改进措施后的模拟低压转子,在全转速范围内振动特性良好,验证了整个转子结构的合理性。