涡轮冲压组合发动机涡轮基改型设计研究

何敏祥,韩 冬,李传鹏,王德庆,朱爱迪,文 强

(1.中国航发贵阳发动机设计研究所,贵阳 550081;2.南京航空航天大学能源与动力学院,南京 210016)

1 引言

美国正在大力推进空海一体战等新型作战构想,重点发展以临近空间高超声速飞机为核心装备的全球打击体系。为应对我国国土安全和持续快速发展危机,迫切需要发展以临近空间飞机为核心的临近空间作战体系。马赫数X一级涡轮冲压组合发动机,是我国吸气式发动机实现自主创新和跨越发展的标志性产品,是新一代临近空间作战飞行器的理想动力选择。

国外开展了大量的涡轮冲压组合发动机试验和设计工作,如美国的RTA、日本的HYPR和欧洲的LAPCAT计划等。美国RTA-1 以YF120 加力涡扇发动机为基础,通过试验验证了采用涡扇发动机工作至马赫数3.0,然后再转入冲压模式工作至马赫数5.0 的可行性。日本组合循环发动机验证项目(HY-PR9-C)研究的TBCC 发动机,由一个变循环涡扇发动机和一个亚燃冲压发动机组成,验证了在马赫数2.5~3.0 之间进行涡扇发动机与冲压发动机模态转换的可行性。俄罗斯中央航空发动机研究院(CIAM)进行了全尺寸TBCC 发动机地面试验,对TBCC关键技术进行了研究。

国内也进行了涡轮冲压组合发动机研究,突破了部分核心关键技术,如超声速燃烧、发动机系统、燃油主动冷却、一体化流道和燃油系统等技术,但对模态转换、多变量控制、多模态冲压/加力燃烧室宽范围燃烧组织等关键技术的研究仍不成熟,需在整机集成前提前进行技术验证。因此,选用现有成熟涡轮发动机,基于技术验证机多模态冲压级,搭建关键技术先期验证平台,进行先期验证非常有必要。

本文主要基于现有成熟涡扇发动机,根据涡轮冲压组合发动机技术验证要求,开展涡轮基改型设计研究。阐述了主要改型设计工作,以及改型研制过程中存在的问题和解决思路,并配装验证平台进行了关键技术验证,对其他发动机的改型设计具备一定的工程参考价值。

2 技术要求及研制思路

根据涡轮冲压组合发动机技术验证项目实施方案安排,在宽范围、高通流涡轮基技术成熟前,基于现有成熟结构涡扇发动机,构建关键技术先期验证平台(以下简称验证平台),开展关键技术先期验证。根据验证平台要求,涡轮基应能在要求的技术验证点安全、可靠工作,并具备在技术验证点进行空中点火起动、加速的能力,工作时间和工作次数满足要求。

技术验证的发动机为双涵道涡扇发动机,以原型发动机为基础,根据验证平台要求和技术验证工作过程,分析涡轮基改型中存在的问题及难点,开展改型设计研究,以满足验证平台需求。

涡轮基主要研制思路为:涡轮基充分继承原型发动机主机部件成熟的气动、结构、控制系统,在其基础上开展改型设计;调整涡轮基控制计划,在原有转速、温度使用限制内,选择合适的工作点,并对部分零部件换用承温能力更高的材料,提高涡轮基承温能力,满足验证平台的使用需求;根据涡轮基工作要求,调整控制计划,满足涡轮基起动点火、稳定工作、接通加力等要求;根据验证平台控制系统架构和验证需求,在涡轮基原有控制系统基础上,改进设计涡轮基全权限控制系统;对润滑和通风系统等其他需要改进的部件系统,进行适应性改进设计;通过部件试验、整机地面及高空模拟试验,验证涡轮基功能和性能。

3 涡轮基设计难点分析

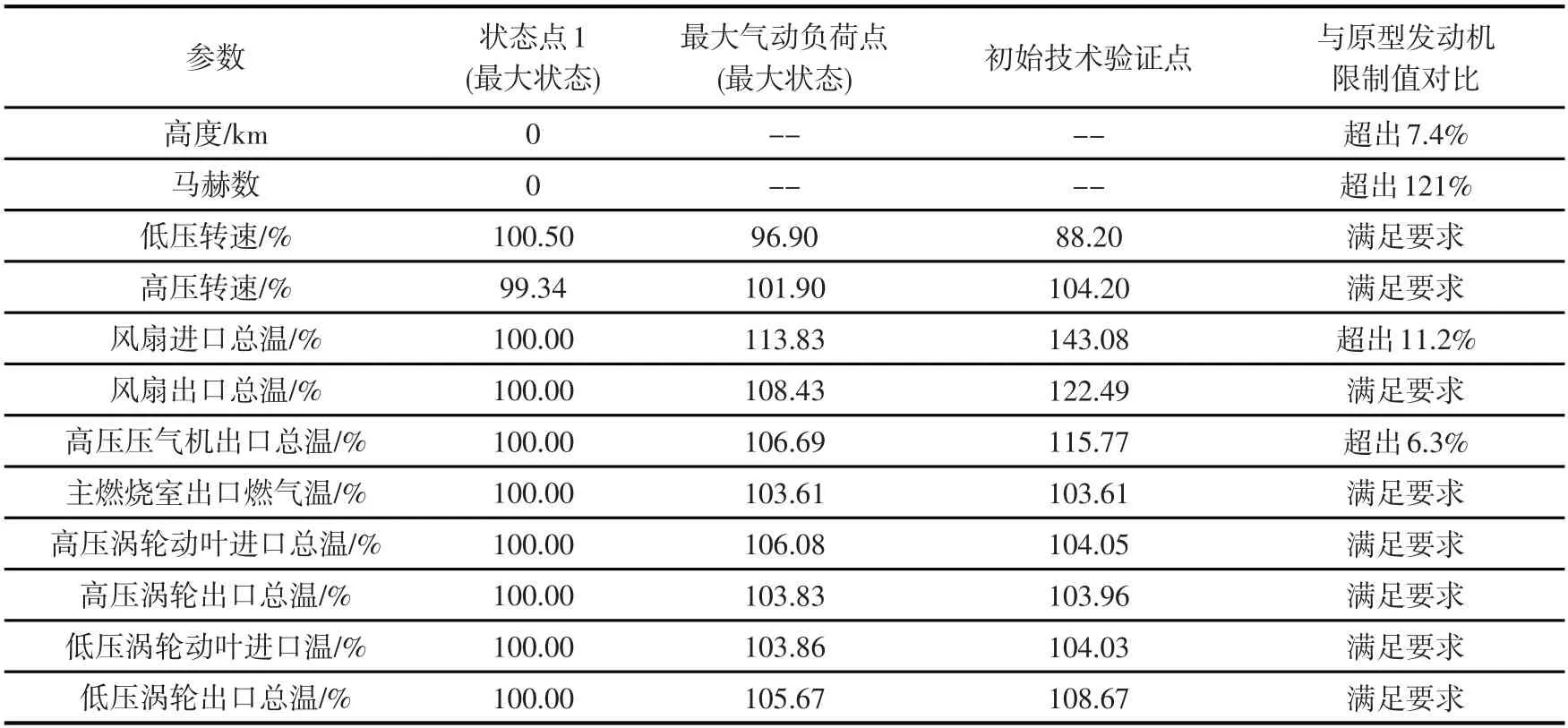

原型发动机技术状态成熟,在原包线内可稳定、可靠工作。根据验证平台技术要求,涡轮基的工作高度超出原型发动机限制值7.4%,最大使用马赫数超出121.0%,在技术验证需要的工作点,其性能未通过设计分析和试验验证,需要开展改型设计。如表1所示,在初始技术验证点,风扇进口总温超出原型发动机最大使用限制值约11.2%,高压压气机出口总温超出约6.3%。结合原型发动机能力,涡轮基在高空大马赫数条件下的性能、起动能力、加力通断和零部件强度、密封、润滑以及与验证平台匹配等方面,均存在一定问题,为此主要开展的工作有:①控制计划设计;②超声速燃烧设计;③高空大马赫数起动设计;④低转速接通加力设计;⑤全权限控制系统设计;⑥高空封严设计;⑦涡轮基热管理设计;⑧涡轮基与冲压级匹配设计。

表1 发动机性能参数及限制值对比Table 1 Engine performance parameters and limit value comparison

(1) 控制计划设计分析

涡轮基进口工作温度比原允许进气最高总温大幅提高,综合考虑各部件材料、强度限制,在满足要求的前提下,适当调整控制计划,选取合适的发动机工作状态点(表1中技术验证点),尽可能使大部分部件在材料、强度允许使用范围内,具体结果见表1。此外,调整控制计划解决高温状态下零部件强度、密封、润滑等问题,以保证涡轮基能够在高马赫数下长时间持续工作。

(2) 超声速燃烧设计分析

涡轮基最大工作包线增大,工作高度超出原型发动机限制值7.4%,马赫数超出121.0%,发动机需在高空大马赫数条件下起动点火,并稳定、持续工作,燃烧室内部压力、温度、气流速度均发生了变化,在原有的燃油控制规律和工作条件下,不能确保燃烧室稳定工作。需开展超声速燃烧设计分析,确保燃烧室在验证平台要求的温度和压力条件下稳定、可靠点火及燃烧。

(3) 高空大马赫数起动能力分析

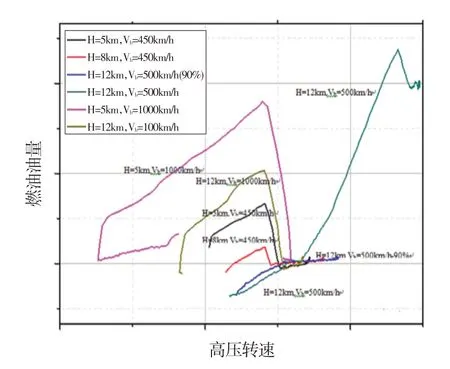

涡轮基在高马赫数条件下,从风车状态完成空中再起动,此时燃烧室内气流速度较高,不利于涡轮基点火。而点火成功后,由于发动机进气温度较高,高马赫数起动和加速时,稳定裕度可能下降,控制规律需随马赫数和发动机进气温度变化进行修正。原型发动机具备在一定高度的辅助带转起动、风车起动能力,其大马赫数空中起动试验结果表明,高空右边界发动机正常起动并工作,起动时间小于9 s;起动时表速越大,供油压力越大;高度越高,供油压力越小。具体见图1。

图1 不同条件惯性起动供油情况Fig.1 The fuel flow of inertia starting under different conditions

根据上述分析,涡轮基应能在要求马赫数条件下完成空中起动,但由于目前开展的试验不充分,拟结合原型发动机研制,调整涡轮基的起动、加速和慢车控制规律,在试验器上开展燃烧室点火能力及富油能力摸底试验,在高空台开展整机扩包线能力摸底试验。

(4) 低转速接通加力设计分析

原型发动机有非加力和加力两种状态,两种状态下发动机主机状态基本一致。在技术验证工况,涡轮基进口总温超出原型发动机限制值11.2%,若采用加力型发动机的加力计划接通加力,涡轮基内流道空气、燃气温度和高压转子物理转速,均会超出原型发动机允许的最高极限值,同时根据验证平台技术要求,涡轮基在技术验证点接通加力时,风扇换算转速降低约41.0%,此外综合考虑对组合发动机多模态冲压燃烧室的影响,需重新设计发动机加力通断计划。

(5) 全权限控制系统设计分析

原型发动机采用全权限控制系统,实现发动机工作状态的调节,同时具备状态监控和故障诊断功能。根据验证平台技术要求,涡轮基控制系统分为模式1和模式2两种状态。为此需对原控制系统开展改进设计,实现在不同的模式和工作状态下完成对涡轮基的控制,满足验证平台各模态下的性能验证要求,同时具备安全保护策略,以及重要参数和指令的监测信号输出功能。

(6) 高空封严设计分析

涡轮基采用风扇后引气,来保证各密封装置前腔的压力要求。涡轮基工作高度增加,会导致滑油泵在高空状态下,由于泵前压力过低无法可靠回油,出现积油现象,从而引起高空状态下滑油腔压力不足。为确保涡轮验证平台技术验证点安全工作,需开展高空封严设计分析,提升涡轮基高空性能裕度。

(7) 热管理设计分析

涡轮基进口工作温度比原型发动机允许进气最高总温大幅提高,导致涡轮基部件、流道截面温度超出部件材料和强度限制,引起高温状态下零部件强度、密封、润滑等问题。涡轮基滑油温度通过燃-滑油散热器,由燃油进行冷却。通过计算分析高空大马赫数条件下涡轮基润滑系统承热能力,得到涡轮基进出口滑油温度,分析其是否满足验证平台要求。

(8) 涡轮基与冲压级匹配设计分析

涡轮基冲压组合发动机工作过程中,由涡轮模态转换为冲压模态,涡轮基需要降低状态到慢车直至停车,此时涡轮基节流转速特别低,且低转速风扇特性线较平缓,组合平台总体设计时,应考虑冲压级工作对涡轮基的影响。计算表明,技术验证过程中,由于涡轮基尾喷口喉道一直处于临界,风扇工作点向堵点移动,因此其稳定工作裕度不低于原型发动机。按现有风扇特性计算,关键技术点上最大状态风扇稳定裕度、慢车状态稳定工作裕度,应能满足涡轮基稳定工作、平台验证工作需要。此外,冲压级的加力燃烧室及尾喷管的总压恢复系数等参数,与原型发动机的尾喷管参数不一致,需要开展匹配设计分析。

4 涡轮基改型设计

4.1 涡轮基控制计划设计

涡轮基按原控制规律工作,其内流道空气、燃气温度和高压转子物理转速,会达到或超出原型机允许的最高极限值,同时恶劣的热环境和高转速,对转动件强度寿命、滑油系统密封及散热、整机轴向力,也存在不满足使用要求的风险。综合考虑验证平台技术要求,同时遵循涡轮基改动尽可能小的原则,开展控制规律设计。低空状态时,涡轮基控制风扇换算转速与原型发动机地面转速一致;高空状态时,按照涡轮基流道内温度和强度限制,降低风扇换算转速;中间高度状态时,线性过渡。

中间及以上状态控制计划在保证涡轮基典型工作状态性能满足要求的同时,需限制燃烧室出口燃气温度和高压压气机出口空气温度。慢车状态控制计划在保证验证平台关键技术过程推力平稳性所需低转速的同时,设置最低物理转速、最小燃油流量限制计划。在慢车和中间状态之间,主燃油控制计划按油门杆位置确定。最终主控制计划如图2 所示,涡轮基性能及流道温度均满足要求(表2)。

表2 发动机参数Table 2 Engine parameters

图2 稳态控制计划调整情况(低压换算转速)Fig.2 Adjustment of steady state control plan(low pressure corrected speed)

4.2 超声速燃烧设计

原型发动机地面点火起动时,燃烧室进口气流速度一般为30~40 m/s,空中典型点起动时,进口速度一般约为100 m/s,而要求的工作点,燃烧室进口速度达140 m/s,涡轮基燃烧室工作存在一定风险,需要通过试验摸索燃烧室贫富油边界、燃烧室稳定点火及稳定工作能力,选取合适的工作点。

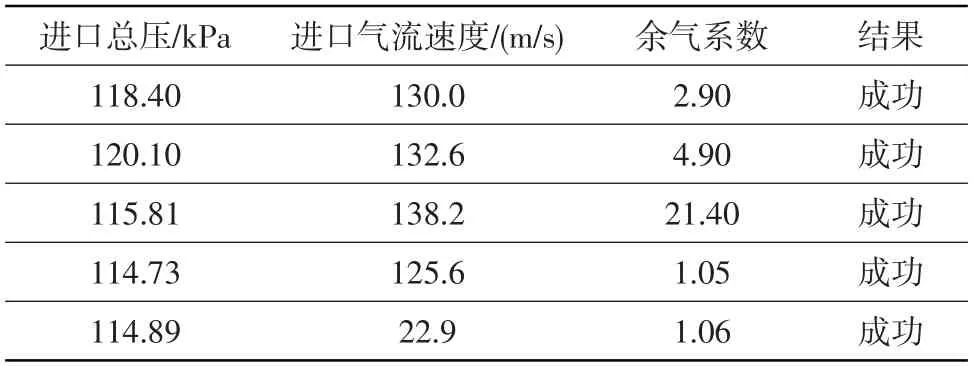

分别在不同温度、压力条件下,开展燃烧室点火试验,模拟高空大马赫数条件的燃烧室进气条件,在试验器上摸索燃烧室点火性能。试验结果表明:在要求的风车状态(进口压力115 kPa)下,富油点火边界余气系数小于1,满足涡轮基使用要求;在140 m/s的燃烧室进口速度条件下,熄火边界也达到了21.4。

按照设计的燃油控制规律,发动机在技术要求的大马赫数条件下,其燃烧室具备顺利点火和稳定工作能力。风车起动点火试验结果见表3。

表3 风车起动点火试验结果Table 3 Ignition test of windmill starting

4.3 空中起动控制计划设计

根据验证平台技术要求,涡轮基应具备在高空大马赫数条件下的风车旋转能力和起动能力,而原型机风车起动的最大高度不满足技术要求,仅允许亚声速起动,需要扩大风车起动包线。在高空大马赫数条件下,评估涡轮基风车转速高,燃烧室内气流速度较高,不利于涡轮基点火。此外,由于马赫数和发动机进气温度较高,发动机起动和加速稳定工作裕度非常小,所以控制规律需随马赫数和发动机进气温度变化进行精细修正。

针对涡轮基空中起动存在的困难,基于原型机已完成的空中起动试验分析得到的涡轮基风车起动点火贫富油边界范围、起动加速油气比裕度;再通过起动、加速控制规律和慢车计划优化设计及计算仿真分析,调整发动机高空大马赫数起动点火时燃烧室油气比,使其处于合适的点火起动状态;此外通过燃烧室点火试验,摸索燃烧室点火能力;调整涡轮基的起动、加速控制规律和慢车计划,以及风扇换算主控计划和燃油计划等;最后通过高空模拟试验验证,涡轮基满足空中起动要求。

4.4 低转速接通加力设计

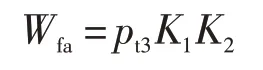

加力型发动机采用总余气系数的控制方式,其加力燃油流量控制计划为:

式中:为加力总燃油流量;为压气机后总压;、为修正系数。

对于技术验证点,涡轮基接通加力时,风扇换算转速降低约41.0%,加力燃烧室进口总温、进口总压等均有变化,再考虑到涡轮基原有条件和对冲压燃烧室的影响,重新设计涡轮基加力通断计划,具体如图3所示。

图3 加力燃油流量控制计划Fig.3 Afterburner fuel flow control plan

4.5 全权限控制系统设计

根据验证平台技术要求,涡轮基存在两种工作模式:模式1的工作目标是,完成涡轮基地面试验控制,验证涡轮基工作特性;模式2 的工作目标是,将涡轮基控制系统各类资源整合后,接受系统级控制器的控制,实现验证平台各模态下的性能验证。涡轮基控制系统具备安全保护策略,以及重要参数和指令的监测信号输出功能。

模式1时,涡轮基控制系统根据油门杆角度、飞行高度、马赫数等参数,控制燃烧室燃油流量和压气机导叶角度,同时按相关控制计划计算喷口面积和加力燃油流量,将接通加力指令、加力点火指令、喷口面积和加力总燃油流量通讯给接口转换控制装置,再由其实现对喷口面积和加力各区燃油流量的调节,并通过通讯实时反馈,保证涡轮基工作状态下对喷口和加力的控制,最终实现涡轮基工作状态的控制。

模式2时,涡轮基控制系统作为智能节点(由系统级控制器控制)的执行机构,接收智能节点通过通讯发送的起动指令和燃烧室燃油流量,控制涡轮基燃烧室点火、燃油流量和压气机导叶角度,并向智能节点反馈起动状态信号和燃烧室燃油流量实际值,同时执行必要的限制、保护计划,保证涡轮基工作状态安全可靠。

通过全权限控制系统设计,在不同模式下设计不同的控制系统:一是采用涡轮基控制系统控制涡轮基和冲压燃烧室的方法;二是采用涡轮基控制系统作为智能节点的执行机构的方法。涡轮基控制系统满足验证平台不同模式的使用要求。

4.6 高空封严设计

涡轮基采用风扇后引气来保证各密封装置前腔的压力要求。通过评估分析,在要求的高空工作条件下,润滑系统高空性能存在回油能力不足的风险。为确保润滑系统供/回油能力满足验证平台对涡轮基的工作要求,参考其他发动机成熟结构,采取在离心通风器往大气排气的管路上增加高空活门的方法,提高滑油腔压力,使回油泵回油能力提高,提升润滑系统的高空性能裕度。

4.7 热管理设计

涡轮基进口工作温度比原型发动机允许进气最高总温大幅提高,在满足验证平台技术要求的前提下,通过调整控制计划,选取合适的发动机工作状态点,以及更换部分零部件材料,来满足涡轮基工作要求。

此外,根据验证平台技术要求,结合原型发动机试验数据,开展滑油系统承热能力评估分析。在要求的高空状态下,润滑换热系统能将系统热量全部带走,并具有一定的裕度,润滑系统承热能力满足要求。

4.8 涡轮基与冲压级匹配设计

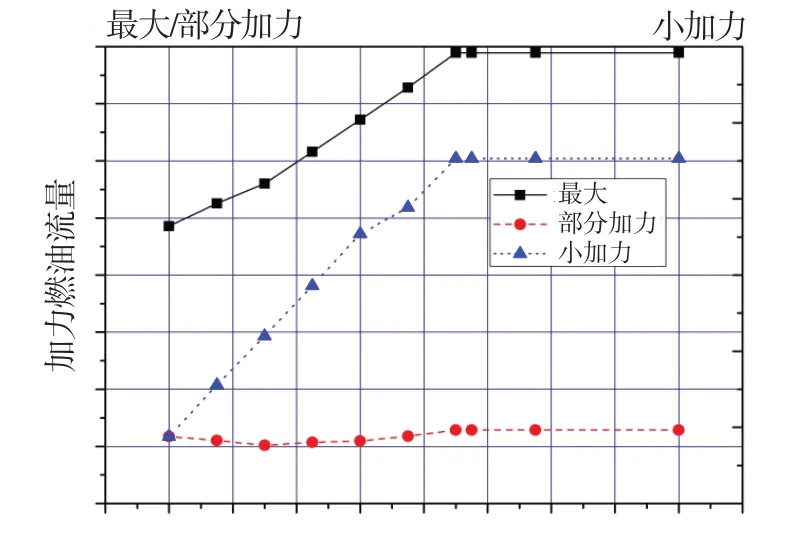

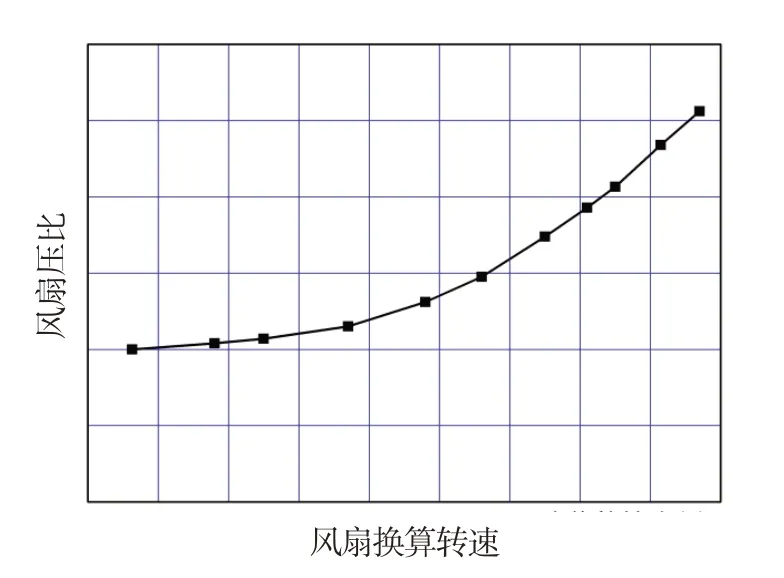

发动机采取稳态控制控制风扇换算转速,通过调整喷口面积控制风扇压比,实现控制风扇工作点。由于设计的多模态燃烧室采用分区供油,供油总管增加,所以冲压级总压恢复系数降低。按发动机喷口控制计划,冲压级喷口面积超出限制值,组合发动机性能不满足设计要求,涡轮基与冲压级不匹配。通过开展喷口面积控制计划设计及喷口限制计划设计,确保了涡轮基与冲压级匹配,具体如图4、图5所示。

图4 喷口面积控制计划Fig.4 Nozzle area control plan

图5 喷口面积限制计划Fig.5 Nozzle area limit plan

5 涡轮基验证试验

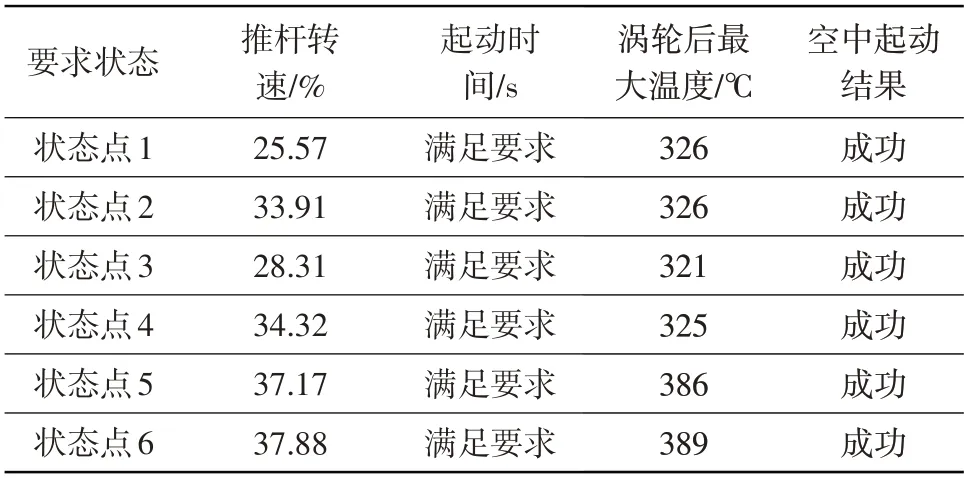

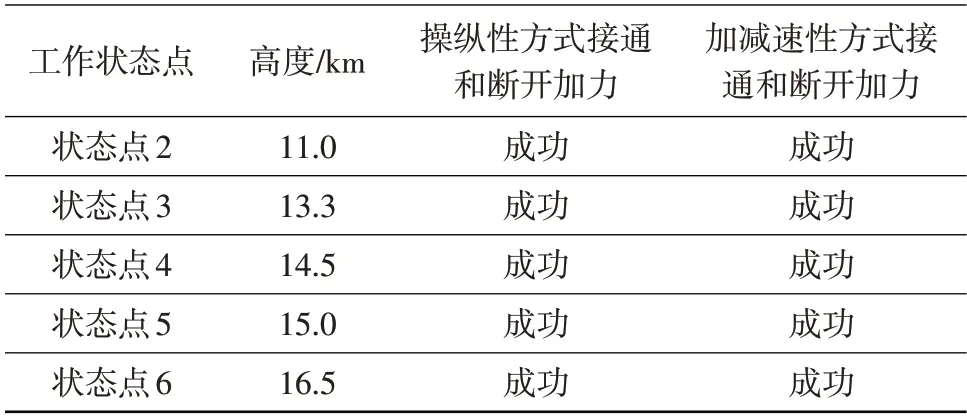

涡轮基在原型发动机基础上完成改进设计,再开展高空模拟试验,验证其在高空大马赫数条件下的稳定可靠工作能力。试验结果表明,涡轮基在关键技术验证点,能可靠起动并接通/断开加力,具备空中起动和加力工作能力。具体试验结果见表4、表5。

表4 高空模拟试验空中起动结果Table 4 The results of high altitude simulated air start test

表5 接通和断开加力检查试验Table 5 Afterburner checking test

涡轮基配装验证平台开展关键技术验证,在不同工作模式和工作条件下,完成了关键技术验证试验。验证表明,涡轮基工作正常,满足指标要求。

6 结论

根据涡轮冲压组合发动机技术验证要求,开展了基于成熟涡扇发动机改涡轮基的设计研究,并配装验证平台完成关键技术验证试验。主要得到以下结论:

(1) 开展设计涡轮基稳态控制规律、加力通断控制计划、起动控制计划以及喷口控制计划等,并通过地面及高空模拟试验验证,涡轮基控制计划满足要求。

(2) 按照设计的燃油控制规律,在涡轮基技术要求的大马赫数条件下,该燃烧室具备顺利点火和稳定工作能力。

(3) 涡轮基在不同模式下设计不同的控制系统,一是采用涡轮基控制系统控制涡轮基和冲压燃烧室的方法,二是采用涡轮基控制系统作为智能节点的执行机构的方法,涡轮基控制系统满足验证平台不同模式的使用要求。

(4) 通过燃滑油系统设计,及采取在离心通风器往大气排气的管路上增加高空活门的方法,能有效提升润滑系统的高空性能裕度。

(5) 对其他发动机的改型设计具备一定的工程参考价值。