用于批量铣削零件的夹具

□ 陈义林 □ 李 峰

安徽方圆机电股份有限公司 安徽蚌埠 233010

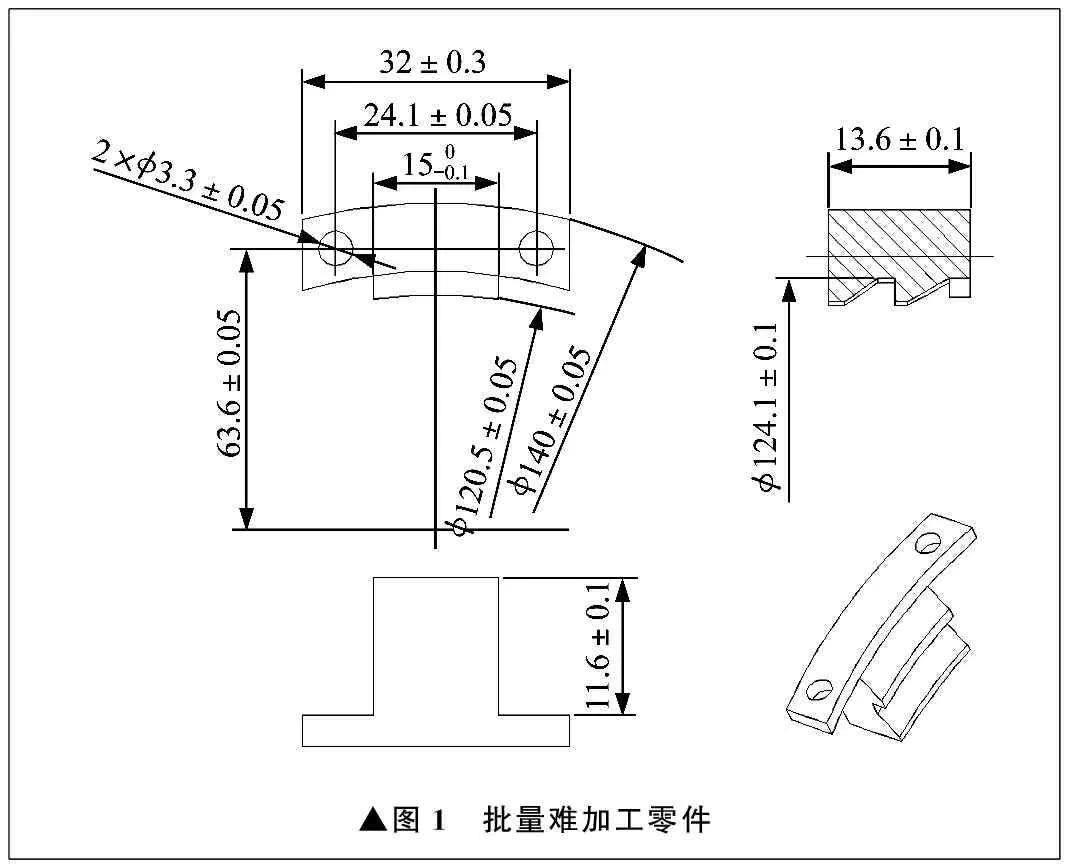

1 零件介绍

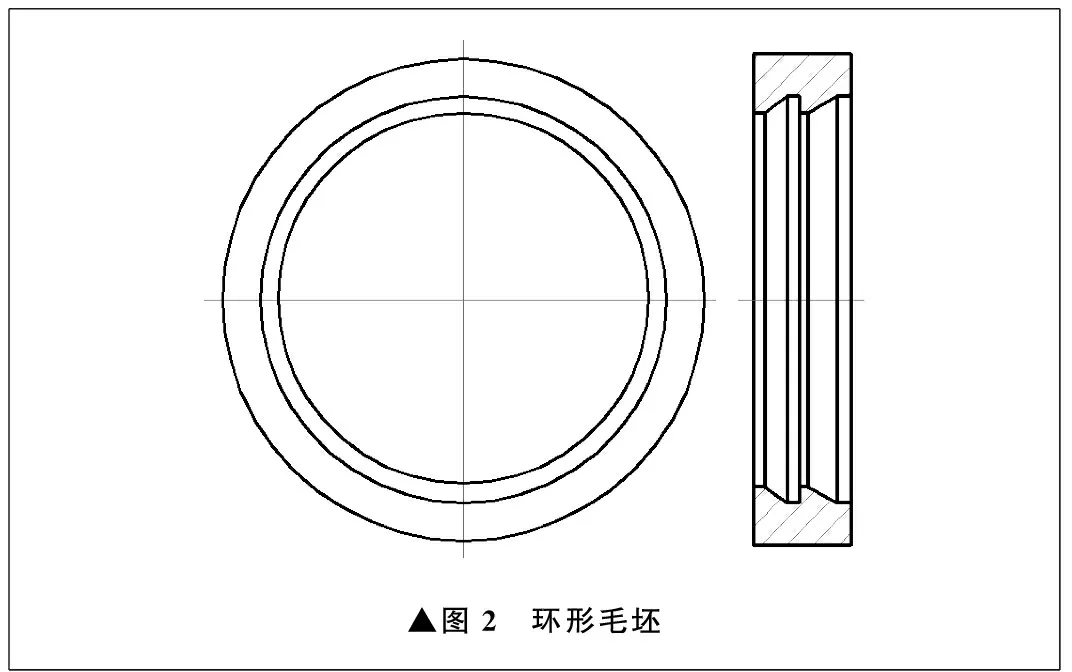

批量难加工零件如图1所示,材料为304号不锈钢,加工工序为先将外径为140 mm,厚度为19 mm的材料由数控车床加工为环形毛坯,环形毛坯中内孔和外圆各尺寸加工到位,然后将环形毛坯铣削分割为八件零件。环形毛坯如图2所示。

▲图1 批量难加工零件

这一批量难加工零件在机械加工中较为常见,装夹困难。根据加工工序,铣床一般使用压板压紧环形毛坯,当铣刀铣削环形毛坯时,零件容易出现弹性变形,导致内外弧形不同心,几何误差增大,各尺寸精度无法保证,容易产生零件废品,浪费材料成本和加工成本。对此,设计了用于批量铣削零件的夹具,保证零件在生产过程中各尺寸达到要求,并提高生产效率。

▲图2 环形毛坯

2 装夹分析

环形毛坯内孔、外圆各尺寸加工到位后,铣削分割为八件零件容易出现变形。铣削分割零件常用的装夹方式有加工中心三爪卡盘直接夹紧、加工中心采用压板压紧、线切割采用压板压紧。

采用加工中心三爪卡盘直接夹紧,三爪卡盘直接夹紧环形毛坯外圆,环形毛坯中心塞入心轴后,在加工中心上铣削分割。夹紧力全部集中在环形毛坯外圆的三个点上,受力变形量大。铣削分割后,零件弧度慢慢回弹变大,回弹到极限位置后零件已严重变形。另一方面,由于卡爪原因,环形毛坯只能铣削分割为三件零件,浪费材料,提高生产成本。

加工中心采用压板压紧,使用压板将环形毛坯上下端面压紧在工作台上,压紧力施加在环形毛坯上下端面上,此时不容易产生变形,但是在加工过程中,由于刀具力度原因及待铣削分割零件无法单独固定牢固,铣削时零件会产生位置偏移,从而造成零件加工误差。

线切割采用压板压紧,在实际割取零件过程中,环形毛坯中心容易出现校正位置误差,无法保证对称度,割取零件后会产生加工误差。

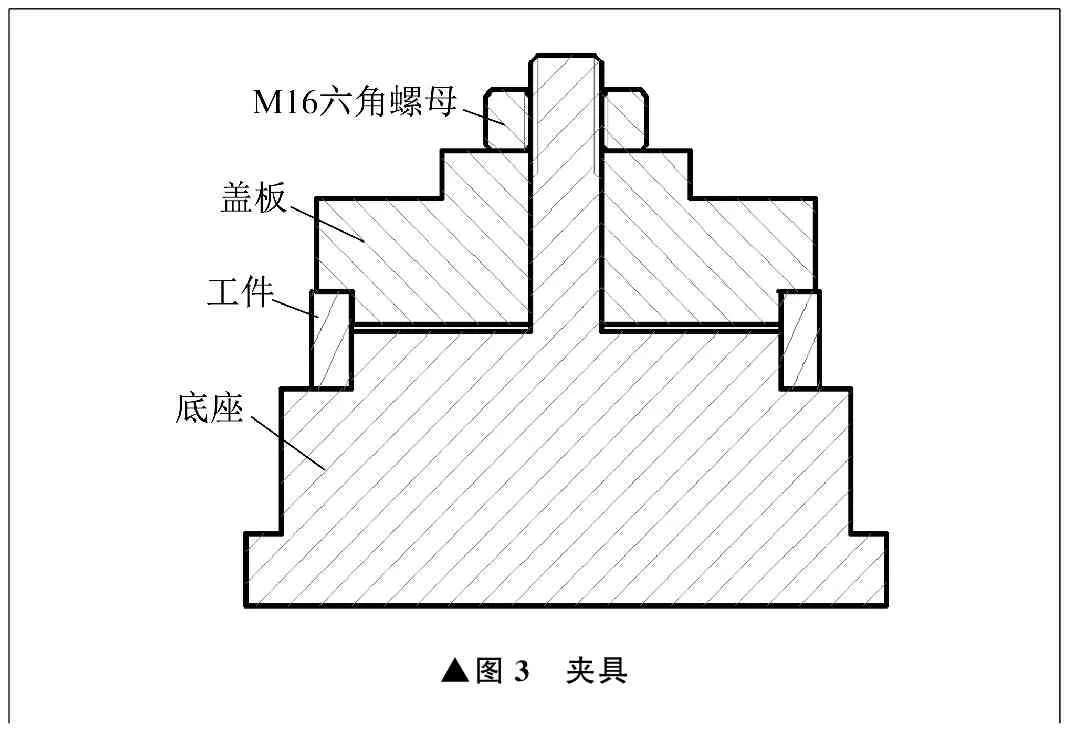

3 夹具结构

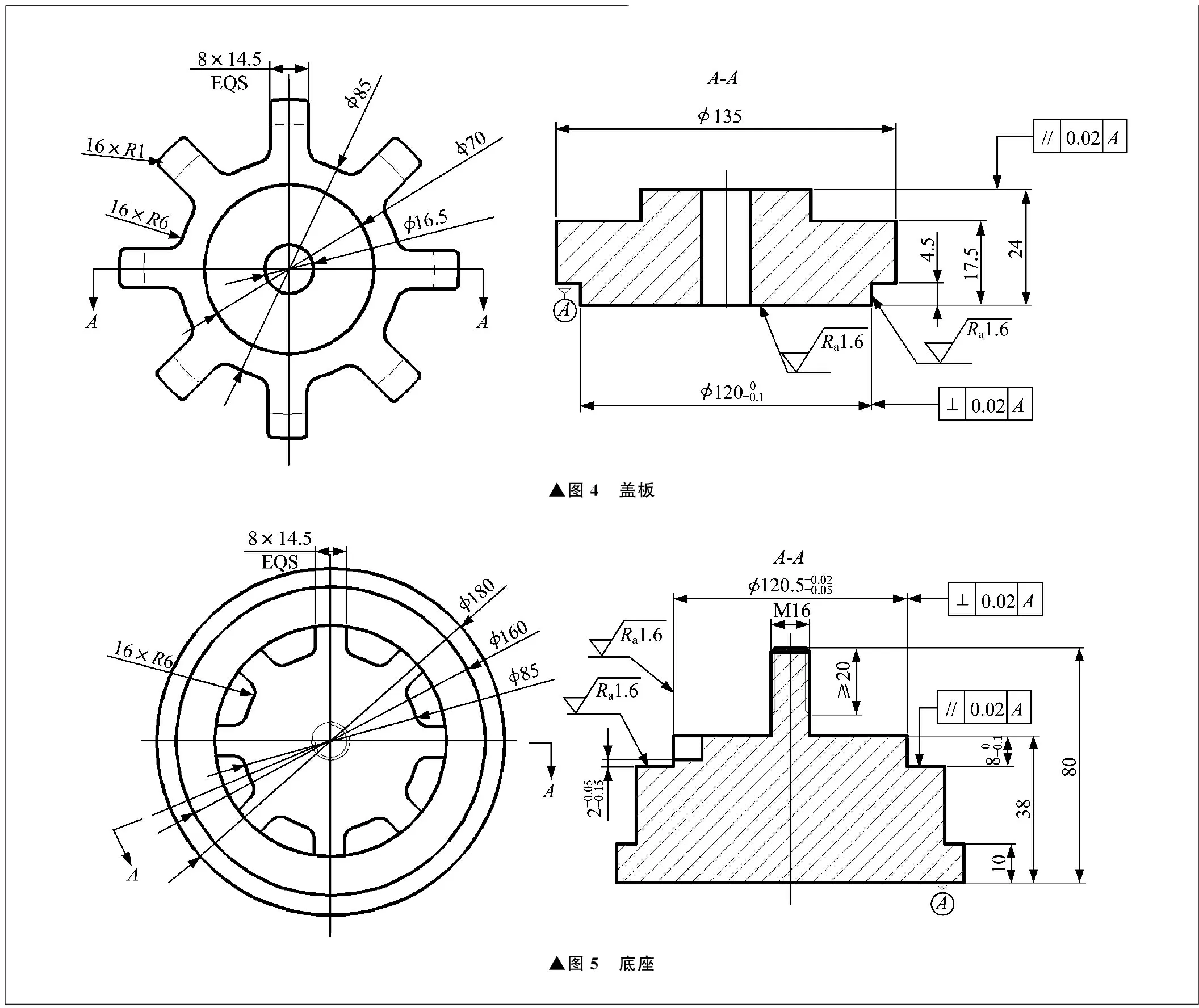

以上述三种装夹方式为理论基础,设计了一种用于批量铣削零件的夹具,如图3所示。夹具中盖板如图4所示,底座如图5所示。

▲图3 夹具

▲图4 盖板▲图5 底座

夹具材料为45号钢。盖板由八个带台肩的卡爪均布组成,盖板上端有加强筋板,盖板中心开孔。底座由台肩胀紧环形毛坯。

4 夹紧过程

环形毛坯夹紧过程如下:

(1) 将夹具底座固定在加工中心工作台上;

(2) 将环形毛坯放置在夹具底座上,环形毛坯底端插入夹具底座φ120.5 mm台肩;

(3) 将夹具盖板φ16.5 mm孔对准夹具底座M16螺纹放入,旋紧M16六角螺母。

夹具底座φ120.5 mm台肩尺寸公差要根据环形毛坯具体加工尺寸来确定,做到紧密配合不松动。环形毛坯需要铣削分割为八个零件,铣削时要保证每个待铣削分割零件的对称度要求,对此,将夹具盖板设计为八个带台肩的卡爪,每个卡爪对应一个待铣削分割零件。当夹具盖板被M16六角螺母压紧后,每个卡爪都能压紧待铣削分割零件,加工中心加工过程中待铣削分割零件不会产生偏移,进而保证待铣削分割零件的对称度要求。

5 夹具加工

夹具盖板材料为45号钢,经热处理调质。夹具盖板中的φ120 mm外圆与A面有垂直度要求,加工时φ120 mm外圆、24 mm厚度放0.50 mm余量。夹具盖板上下端面使用平磨达到要求,A面及φ120 mm外圆采用圆磨保证平行度、垂直度要求。

夹具底座材料为45号钢,经热处理调质。加工时80 mm、φ180 mm、φ120.5 mm尺寸放0.50 mm余量,通过圆磨保证平行度及垂直度要求。

使用软件编程,由加工中心精确铣削夹具盖板、底座台肩及槽,完成夹具的加工。

6 零件试加工

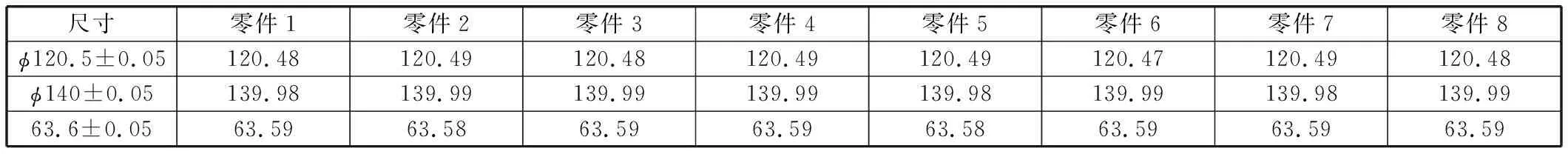

在加工中心工作台上安装夹具,装夹环形毛坯,如图6所示,进行零件试加工。零件试加工后通过三坐标检测零件尺寸,检测结果见表1。

▲图6 环形毛坯装夹

表1 零件试加工尺寸检测结果 mm

在零件试加工成功后,进行一批40件零件的加工,以同样方法进行尺寸检测,结果全部合格。

再进行一批200件零件的加工,确认所设计的用于批量铣削零件的夹具完全满足生产要求,使用过程中装夹方便,定位准确,操作安全可靠。

7 结束语

批量难加工零件在加工中心上铣削,要解决装夹弹性变形问题。对此,设计了用于批量铣削零件的夹具,定位可靠,能够保证零件加工质量,提高劳动生产效率和加工过程中的安全性,具有较为广泛的通用性和推广应用价值。