多巴胺改性氧化石墨烯对环氧富锌涂层性能的影响

赵书华,崔佳伟,段云飞,王树立,朱建康,饶永超

(1.常州大学石油工程学院,常州 213016;2.常州大学江苏省油气储运技术重点实验室,常州 213016;3.山东利华益集团股份有限公司,东营 257000;4.泉州职业技术大学能源学院,泉州 362268;5.广州特种承压设备检测研究院,广州 510663)

金属材料的腐蚀会给油气输送管道、船舶桥梁等基础设备造成严重的破坏,带来巨大的经济损失。防止金属腐蚀最简单、高效的方法就是在金属材料表面涂覆防腐蚀保护层,用以阻断金属材料与外界的接触[1]。环氧富锌涂层不仅强度高,还有持久的阴极保护能力,常作为多种涂料底漆被广泛应用[2-3]。但传统环氧富锌涂层具有附着力差、孔隙度较高、抗渗性低、内应力大等缺点[4-6]。为此,开发综合性能优异的环氧富锌涂料成为当前的研究热点。

由于环氧富锌涂料自身的特性,固化后涂层内部会形成许多微小的通道,O2、H2O等腐蚀性介质很容易通过这些通道进入到基体表面使其发生腐蚀[7-8]。为解决这个问题,许多研究者将纳米材料应用到环氧富锌涂料中,以提高涂层的综合性能[9-10]。作为21世纪的新型纳米材料,石墨烯(G)及其衍生物氧化石墨烯(GO)不仅具有优异的力学性能、热力学性能,而且还具有高比表面积和良好的抗渗性,将其添加到涂料中可以显著改善涂料的综合性能[11-13]。尽管石墨烯类材料在涂料领域的应用已经取得了重大进展,但由于其自身结构的限制,易产生团聚沉降,与水、有机物不能形成牢固的氢键,反而对涂层的防护效果产生负面影响[14-15]。研究发现,蚌类分泌的黏性蛋白(多巴)能黏附在无机材料与有机材料的表面,而多巴胺(DA)作为其衍生物不仅具有强黏附性,而且还具有还原性[16]。CHEN等[17]利用聚多巴胺(p-DA)对石墨烯纳米片进行了改性,将p-DA包覆在石墨烯纳米片上以提高石墨烯在水中的分散性。结果表明:经p-DA改性后石墨烯纳米片在水中的分散性明显提高。DA作为GO的还原剂,不仅安全环保,而且DA中大量的伯胺、仲胺、邻苯二酚等活性官能团[18-19]可以与涂料中其他有机物的官能团以氢键方式连接,形成稳定的络合物,提高复合涂层的整体性能。

本工作利用DA对GO进行还原与改性,成功制备了DA-rGO纳米复合材料,将该复合材料添加到环氧富锌涂料中制备了一种新型的DA-rGO/环氧富锌防腐蚀涂层,研究了DA-rGO对环氧富锌涂层的硬度、附着力等物理性能以及电化学性能,耐盐雾性能的影响,并对DA-rGO/环氧富锌防腐蚀涂层的防腐蚀机理进行了分析。

1 试验

1.1 试验材料及仪器

氧化石墨烯:分析级,江南石墨烯研究院;盐酸多巴胺、三(羟甲基)氨基甲烷:上海阿拉丁试剂;环氧树脂E-44、环氧固化剂650:镇江丹宝树脂有限公司;锌粉、丙酮:分析纯,国药集团化学试剂有限公司;无水乙醇:分析纯,江苏常州市试剂厂。

傅里叶红外变换光谱仪:IS50,美国赛默飞世尔;X射线粉末衍射仪:D/MAX 2500,日本理学;拉曼光谱仪:LabRAM HR Evlution,日本电子;扫描电子显微镜:SUPRA55,德国蔡司;扫描电化学显微镜:CHI920D,上海辰华仪器有限公司;盐雾箱:YWX-60,上海乐傲试验仪器有限公司。

1.2 DA-rGO纳米复合材料的制备

参照文献[20-22],并在其基础上进行了优化改进,制备DA-rGO纳米复合材料。将0.484 g三(羟甲基)氨基甲烷溶于400 mL去离子水中,并用盐酸调节pH至8.5,得到Tris缓冲溶液。将0.1 g氧化石墨烯(GO)加入到Tris溶液中并超声分散30 min, 得到GO-Tris分散液,而后加入0.4 g盐酸多巴胺,在30 ℃下持续搅拌24 h。将混合体系离心分离,并依次用无水乙醇与去离子水将离心产物洗涤3次,放入真空干燥箱50 ℃干燥至恒定质量,得到DA-rGO纳米复合材料。

1.3 防腐蚀涂层的制备

用粗砂纸和细砂纸依次打磨马口铁表面,去除表面的铁锈及杂质,然后用无水乙醇和去离子水洗涤打磨后的马口铁,用吹风机吹干后待用。

称取0.05 g DA-rGO纳米复合材料,放入20 mL 无水乙醇中,超声分散20 min,得到DA-rGO乙醇分散液。将环氧树脂E-44、锌粉、501(丁基缩水甘油醚)、流平剂、消泡剂按质量比25∶60∶12∶1∶2均匀混合并充分搅拌10 min,记为A组分;环氧固化剂650记为B组分。A、B组分按质量比4∶1混合搅拌5 min,得到环氧富锌基料。将DA-rGO乙醇分散液加入环氧富锌基料中充分搅拌10 min 后得到0.5%(质量分数)DA-rGO/环氧富锌防腐蚀涂料。将配制好的涂料均匀涂刷在处理好的马口铁试片上,涂抹厚度控制在(100±10)μm,常温固化72 h后得到DA-rGO/环氧富锌防腐蚀涂层(以下称涂层)用于性能检测。按照上述方法分别制备不同DA-rGO添加量的环氧富锌涂层,其DA-rGO质量分数分别为0%、0.5%、1.0%、1.5%、 2.0%。

1.4 表征与测试

采用傅里叶红外变换光谱仪(FT-IR)对GO、DA-rGO的特征官能团及结构组成进行表征:使用溴化钾压片法制样,扫描范围为400~4 000 cm-1。采用X射线衍射仪(XRD)对GO、DA-rGO的结构进行分析,扫描速度为5(°)/min,扫描范围为5°~80°。采用拉曼光谱仪对GO、DA-rGO进行分析,扫描范围为400~3 000 cm-1。采用扫描电子显微镜(SEM)观察GO、DA-rGO的微观形貌。

使用QHQ-A铅笔硬度计,按照GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》标准检测涂层的硬度;使用QFD电动漆膜附着力试验机,参照GB/T 9286—1998《色漆和清漆 划格法附着力试验》标准检测涂层的附着力;使用TCJ-2弹性冲击测试器,按照GB/T 20624.2—2006《色漆和清漆 快速变形(耐冲击性)试验 第2部分:落锤试验(小面积冲头)》标准检测涂层的抗冲击性;使用YWX-60盐雾箱,按照GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》标准检测涂层的耐盐雾腐蚀性能。使用CHI920D电化学工作站及三电极系统检测涂层的电化学性能。工作电极为1 cm2的马口铁片,辅助电极为铂电极,参比电极为饱和甘汞电极,试验介质为3.5%(质量分数)NaCl溶液。

2 结果与讨论

2.1 DA-rGO的表征

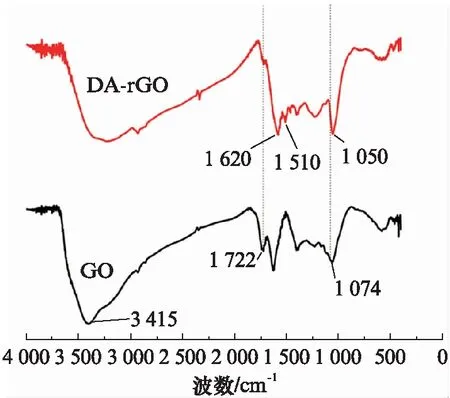

2.1.1 FT-IR谱

图1 GO与DA-rGO的红外光谱Fig.1 FT-IR spectra of GO and DA-rGO

2.1.2 XRD谱

图2为GO与DA-rGO的XRD谱。在GO的XRD图谱中可以明显看出,在2θ=12.34°处出现GO的特征衍射峰,并通过布拉格公式计算得出GO的片层间距为0.711 nm。而在DA-rGO的XRD图谱中,2θ=12.34°处的特征衍射峰大大削弱并稍向左偏移,在2θ=26.42°处出现了石墨烯特征衍射峰,说明GO被DA高度还原。

图2 GO与DA-rGO的XRD谱Fig.2 XRD patterns of GO and DA-rGO

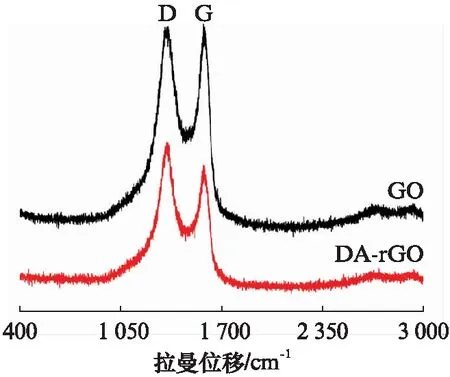

2.1.3 拉曼光谱

图3为GO与DA-rGO的拉曼光谱。从图3中可以看出,两者均以D带(1 350 cm-1)和G带(1 580 cm-1)为中心出现两个特征峰。D带与sp3碳原子的振动相关,起源于布里渊区角点K处的TO声子;G带与sp2碳原子的振动相关,对应石墨的E2g模式,两峰强度的比值ID/IG可作为材料表面缺陷密度的指标[24]。如图3所示,ID/IG(DA-rGO)大于ID/IG(GO),说明DA-rGO表面的无序性增大,DA通过氢键连接在了rGO表面,sp2区域石墨平均尺寸减小,GO成功地被DA还原。

图3 GO与DA-rGO的拉曼光谱Fig.3 Raman spectra of GO and DA-rGO

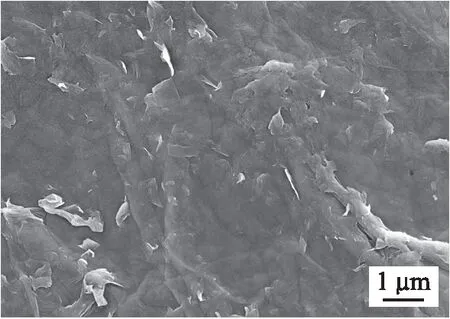

2.1.4 SEM图

图4为GO和DA-rGO的SEM图。从图4中可以看出,GO表面存在大量的鳞片状结构,这是GO在生产过程中机械剥离导致表面结构破坏。经DA改性后,GO表面鳞片状结构消失,变得平滑。这是因为在GO改性过程中,DA与GO表面部分活性官能团(羧基、羟基和环氧基)反应并连接不同片层的GO,再经过还原、沉降、干燥过程,片层之间重新整合,得到了DA-rGO纳米复合材料。

(a) GO

(b) DA-rGO图4 GO和DA-rGO的SEM图Fig.4 SEM images of GO (a) and DA-rGO (b)

2.2 涂层的物理性能

涂层的硬度、耐冲击性以及附着力测试的结果如表1所示。结果表明:在环氧富锌涂层中添加DA-rGO后,涂层的各项物理性能都有所提高。涂层硬度上升,但涂层的耐冲击性与附着力却呈现出先增后减的趋势。DA-rGO的加入可以提高涂层抗击外部载荷的能力,而且DA结构中的酚羟基与氨基可以与树脂中的含氧官能团发生交联反应,提高涂层的硬度。但DA-rGO加入过量时,会出现团聚现象,导致涂层的内应力增大,对涂层的物理性能反而产生负面的影响。其中,添加1.0%DA-rGO的环氧富锌涂层具有最佳的物理性能,其硬度为5 H,耐冲击性达到了50 cm。

表1 涂层的物理性能Tab.1 Physical properties of coatings

2.3 涂层的电化学性能

从图5中可以看出,所有涂层的开路电位均随时间呈上升趋势。浸泡初期,涂层的开路电位均低于裸铁的腐蚀电位(-0.75 V),锌粉可作为牺牲阳极起到阴极保护作用。随着时间的增加,到了浸泡的中后期,溶液渗透到了涂层内,部分锌粉变为络合物和难溶性的盐附着在涂层表面,填补了涂层表面的空隙,起到了屏蔽保护的作用。DA-rGO添加量为1.0%时涂层有着最长的阴极保护时间(28 d),原因是DA-rGO的加入能够提高锌粉与锌粉之间、锌粉与基体之间的导电性,使锌粉充分发挥阴极保护的作用。但DA-rGO加入过量时,其自身会发生团聚,导致涂层孔隙度增加,使阴极保护的时间缩短。

图5 添加不同量DA-rGO涂层的开路电位随时间的变化曲线Fig.5 Relationship between OCP with time for coatings added with different dosages of DA-rGO

图6为在3.5% NaCl溶液中浸泡15 d后添加不同量DA-rGO涂层的极化曲线,对极化曲线进行拟合,得到的参数见表2。其中,腐蚀电位Ecorr和腐蚀电流密度Jcorr可以作为判断涂层耐腐蚀性能的依据[25]。结果表明,与纯环氧富锌涂层相比,加入DA-rGO纳米复合材料的涂层具有更加优异的防腐蚀性能,具体表现为腐蚀电位增大、腐蚀电流密度减小。从表2可以看出,当DA-rGO添加量为1.0%时,涂层的腐蚀电位最大(-0.754 V),同时腐蚀电流密度最小(3.16×10-10A·cm-2),线性极化电阻Rp也达到最大(3.49×109Ω·cm2)。因此,可以得出:DA-rGO添加量为1.0%时,涂层具有更好的防腐蚀性能。该涂层优异的防腐蚀性能得益于DA-rGO表面的仲胺与邻苯二酚等活性官能团可以与树脂中的环氧基形成氢键,使涂层变得牢固紧密,抗渗性能提高,有效隔绝了外界的腐蚀介质。

图6 在3.5% NaCl溶液中浸泡15 d后添加不同量DA-rGO涂层的极化曲线Fig.6 Polarization curves of coatings with different dosages of DA-rGO immersed in 3.5% NaCl solution

表2 涂层极化曲线的拟合参数Tab.2 Fitted parameters of polarization curves of coatings

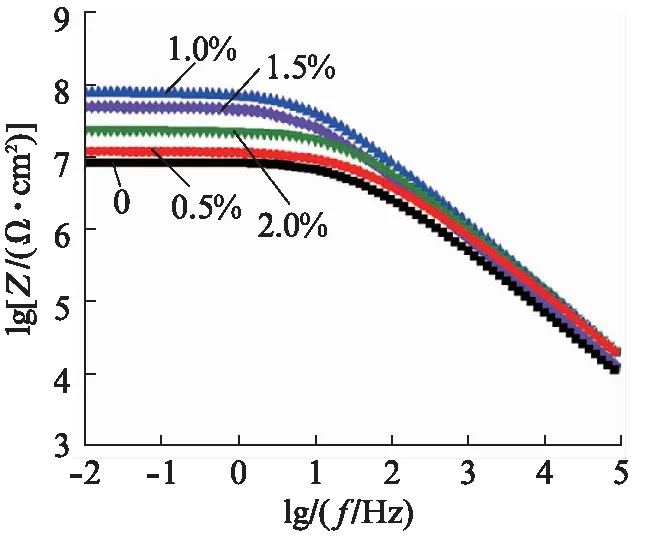

图7为添加不同量DA-rGO涂层的电化学阻抗谱。低频下阻抗值(Z0.01Hz)可以反映涂层的防腐蚀性能,阻抗值越高,涂层的防腐蚀性能越好[26]。从Bode图中可以看出,添加1.0% DA-rGO涂层的Z0.01Hz最高(9.23×107Ω·cm2),表明该涂层的防腐蚀效果最好,然后依次为添加1.5%、2.0%、0.5%DA-rGO涂层。未添加DA-rGO的纯环氧富锌涂层(0%)的Z0.01Hz最低(9.55×106Ω·cm2),这是因为纯环氧富锌涂层没有DA-rGO的阻隔作用,抗渗透性差,H2O、O2和Cl-等腐蚀性物质由涂层孔隙和缺陷到达基体表面,使其发生腐蚀。Nyquist图也可以反映涂层的防腐蚀性能,阻抗弧半径越大,涂层的防腐蚀性能越好[27]。从Nyquist图中可以看出,添加1.0%DA-rGO涂层阻抗弧半径最大,防腐蚀性能最好,这与Bode图的结果一致。

(a) Bode图(幅频)

(b) Bode图(相频)

(c) Nyquist图图7 添加不同量DA-rGO涂层的电化学阻抗谱Fig.7 EIS of coatings with different dosages of DA-rGO: (a) Bode plots (amplitude vs frequency); (b) Bode plots (phase angle vs frequency); (c) Nyquist plots

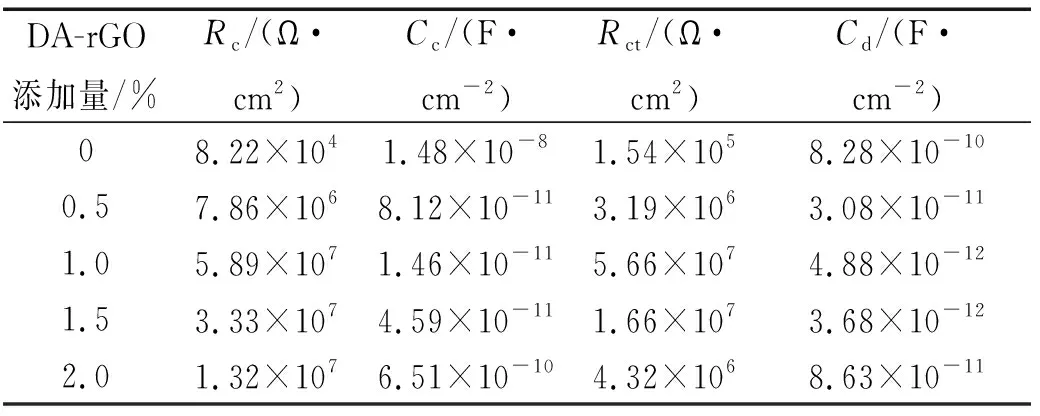

图8为涂层在3.5% NaCl溶液中的等效电路图,拟合得到电化学阻抗谱的电化学参数如表3所示。Rs为溶液电阻;Rc为涂层微孔电阻,与腐蚀因子渗透到涂层的复杂性有关;Cc为涂层电容;Rct为电荷转移电阻,与金属/涂层界面处发生的腐蚀反应有关;Cd为双电层电容,与金属/涂层界面处电荷分布有关。由表3可知,添加DA-rGO纳米复合材料使涂层的Rc和Rct显著提高。Rc和Rct随着DA-rGO的添加量增加呈现先增后减的趋势,这是因为DA-rGO填充了涂层中的微孔,减缓了腐蚀因子的渗透。随着DA-rGO添加量的增加,纳米材料的自聚现象逐渐明显,在涂层中的分散性变差,使涂层的孔隙增多,最终导致Rc和Rct降低。随着DA-rGO添加量的增加,Cc却呈现出先减小后增大的趋势,原因是DA-rGO添加量小于一定量时,能提高涂层的阻隔性能,过量则使涂层的防腐蚀性能下降。

图8 电化学阻抗谱的等效电路图Fig.8 Equivalent circuit diagram of EIS

表3 电化学阻抗谱的拟合结果Tab.3 Fitting results of electrochemical impedance spectroscopy

2.4 涂层的耐盐雾腐蚀性能

经600 h盐雾腐蚀后不同涂层的腐蚀形貌如图9所示。由图9可见,纯环氧富锌涂层出现锈蚀,表明该涂层的防腐蚀性能差。而添加DA-rGO纳米复合材料后涂层出现的锈迹相对较少,说明添加纳米材料可以提高涂层的防腐蚀性能。其中,DA-rGO添加量为1.0%时,涂层表面锈迹最少,防腐蚀性能最好。相对于纯环氧富锌涂层,DA-rGO添加量为0.5%的涂层,虽然锈迹减少,但它并不能提供长期的防腐蚀效果。DA-rGO添加量为1.5%和2.0%的涂层也出现锈蚀,这主要是因为DA-rGO纳米复合材料加入过量,在涂层内部产生团聚,导致涂层的孔隙度增加,腐蚀介质借助于微孔进入到涂层内部,对基体造成腐蚀破坏。

图9 盐雾腐蚀600 h后添加不同量DA-rGO涂层表面宏观形貌Fig.9 Macrographs of coatings with different dosages of DA-rGO corroded in salt-spray for 600 h

DA-rGO添加量为1.0%、1.5%、2%、0.5%、0%时,其对应涂层的防腐蚀性能依次递减,DA-rGO纳米复合材料的加入对环氧富锌涂层的防腐性能影响极大,添加量为1.0%DA-rGO的涂层有最佳的防腐蚀性能。

3 结论

(1) 利用多巴胺对氧化石墨烯还原的同时并将其成功接枝在了氧化石墨烯表面,得到DA-rGO纳米复合材料,将其添加到环氧富锌涂料中成功制备了DA-rGO/环氧富锌防腐涂料。

(2) DA-rGO纳米复合材料的加入能提高环氧富锌涂层的硬度、耐冲击性、附着力。其中,添加1.0%DA-rGO的环氧富锌涂层硬度达到5 H,耐冲击性50 cm, 附着力0级,有良好的物理性能;涂层电化学试验结果表明:添加1.0%DA-rGO的环氧富锌涂层有最长的阴极保护时间,最高的腐蚀电位-0.754 V与最低的腐蚀电流密度3.16×10-10A·cm-2,防腐蚀性能最好;涂层耐盐雾试验结果表明:与纯环氧富锌涂层相比,添加DA-rGO纳米复合材料可以能提高涂层的耐盐雾腐蚀性能,其中,添加1.0%DA-rGO的环氧富锌涂层在盐雾箱内600 h后整体锈蚀程度最低,耐盐雾性能最优。