隧道混凝土超耗原因分析及节超控制技术研究

高付才

(中铁十七局集团有限公司 山西太原 030006)

1 引言

随着基础设施建设进度的不断加快以及施工工艺的不断改进,公路、铁路建设过程中隧道工程占比会越来越大。而混凝土作为隧道工程的主要组成材料,不仅关乎结构安全,也控制着施工成本。隧道混凝土超耗作为隧道施工成本控制的主要因素,亟待解决。

刘宏[1]通过专项调研郑万、防东等10个在建铁路隧道混凝土超耗情况,从造价体系、光爆效果、混凝土质量等方面分析超耗的原因。王海媛[2]重点研究了钻爆开挖过程中存在的问题及应对策略。方俊波等[3]从各道施工工序进行了混凝土消耗量化计算及评估。张斌丽、张海波、夏海、王飞、巩中江等人[4-8]从控制超挖、控制回弹、加强施工组织管理等方面阐述了隧道混凝土超耗的控制措施。张玉根、袁定辉、黄明利等人[9-11]研究了混凝土湿喷技术在隧道施工中的应用,并指出了其在混凝土节超方面的重要意义。赵爽等[12]分析了隧道喷射混凝土时产生较高回弹率的原因,并制定了相应的解决措施。马天胜等[13]依托和邢铁路天河山隧道,通过现场试验、理论研究等方式确定了较为合理的光面爆破技术参数。朱跃球等[14]以缙云山隧道为背景,总结了一套降低隧道混凝土湿喷超耗的施工措施,有效降低了施工成本。

为有效控制施工成本、减少隧道施工过程中的混凝土超耗,本文通过大量调研隧道混凝土超耗现状、系统分析问题产生的原因,并给出了针对性的控制措施,为隧道施工成本控制提出了参考依据。

2 隧道混凝土超耗现状分析

通过调查问卷、现场跟班实测的方式对110座在建的钻爆法施工隧道(主要为公路、铁路隧道)175个工作面在完成掘进支护74.2 km过程中的混凝土消耗情况进行全面调查摸底,得出如下数据:初支及二衬混凝土总计超定额消耗574 809 m3,多支出工料费用约33 907万元。其中初支喷射混凝土超定额430 531 m3,多支出工料费用约26 693万元;二次衬砌超定额144 278 m3,多支出工料费用约7 214万元。

2.1 初支混凝土超耗情况

经调查统计,隧道初支混凝土超耗情况见表1。

表1 初支混凝土超耗情况统计

经现场实测,一般Ⅴ级围岩地段超耗比例在120% ~140%之间,在断层破碎带、岩溶、节理裂隙发育、富水等不良地质地段,超耗可达180%以上;Ⅳ级围岩在120%左右,Ⅲ级围岩在110%左右。其中,回弹率在5% ~18%之间,超挖占到总超耗的80%以上。

由统计和现场实测结果可知,实际初支混凝土消耗量都在设计量的2倍以上。

2.2 二衬混凝土超耗情况

隧道二次衬砌以采用液压模板台车模筑现浇为主。基于目前铁路质量验收标准及红线管理不允许有欠厚、公路隧道验标二衬厚度仅局部允许欠厚的情况,为保证隧道二次衬砌厚度和净空满足设计要求,综合考虑预留变形量、施工误差、工人技术水平等因素,在现场实际施工控制放样时进行了合理放大,造成了系统性超方。

经统计,隧道二衬混凝土实际浇筑量与设计量相比,铁路隧道超耗在15% ~40%、公路隧道在8% ~25%之间。以某公司为例,全年完成铁路隧道二衬混凝土设计量547 978 m3,实耗730 063 m3,超耗182 085 m3,超耗33.2%;公路隧道二衬混凝土设计507 291 m3,实耗 566 681 m3,超耗 59 390 m3,超耗比例11.7%。

3 隧道混凝土超耗原因分析

3.1 初支喷射混凝土超耗原因分析

3.1.1 地质原因

地质是造成隧道施工混凝土超方的最主要客观因素。隧道开挖后,不同地质的围岩自稳能力差异性较大,地下水情况、围岩产状、软弱夹层、节理裂隙发育程度等都是控制开挖面稳定的重要因素,尤其在隧道通过富水断层破碎带、软岩大变形、岩溶等不良地质地段时,围岩自稳能力差、易产生溜塌,造成大范围超挖,排危环节又进一步加大了超挖,进而引起混凝土严重超方。

另外,喷射混凝土与围岩间粘结力受围岩级别及其岩性影响较大,在富水段尤为明显。

3.1.2 开挖轮廓线确定不合理

交底和现场实际开挖轮廓偏大是造成超方的原因之一。部分隧道开挖轮廓技术交底时只是机械性复印图纸式交底,没有综合考虑地质、地下水、围岩变形、二衬台车变形、操作人员水平等因素进行确定,为确保足够的支护空间,同时减少欠挖处理量,导致实际开挖轮廓线比理想的轮廓线过度放大。本来已经被放大了的开挖技术交底再加上司钻工人担心欠挖处理,人为外放炮孔开孔位置造成实际开挖轮廓线远大于理论开挖轮廓线。

3.1.3 超挖

隧道超挖是造成超方的又一重要主客观原因,除了外插角造成超挖的客观原因,开挖方法不当,钻爆参数不合理,工人技术水平低都会在隧道开挖环节造成超挖。

在钻爆方案执行过程中,未严格执行光面爆破技术交底或交底未及时调整钻爆参数,主要原因:一是司钻人员在炮眼钻进过程中操作不按钻爆设计、技术交底规定的位置开孔且角度随意,特别是钻周边眼时司钻工人体位困难,外插角偏大;二是周边眼间距与围岩不匹配,存在炮孔间距过大的问题;三是装药结构未按照钻爆设计参数施工,单孔线装药量偏大;四是未根据围岩情况、爆破效果及时调整钻爆参数。

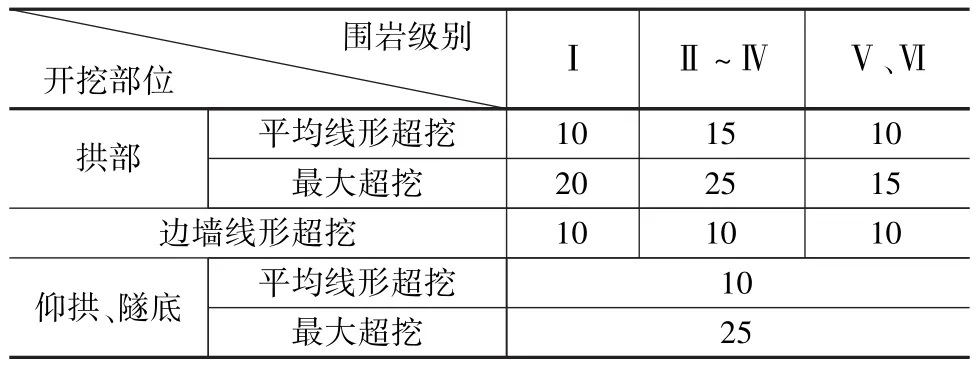

通过对某调研工点开挖后的断面进行测量,隧道交底开挖轮廓线与实际开挖轮廓线比较,超挖在15~40 cm之间,平均线形超挖量为28 cm。设计喷射厚度为23 cm,仅开挖环节造成超耗率达122%,比《铁路隧道工程施工技术指南》允许线形超挖值大得多。具体的允许超挖值见表2。

表2 隧道允许超挖值 cm

3.1.4 喷射工艺

喷射混凝土施工设备、工艺落后,工艺参数不合理导致回弹量增大,造成超耗增大。其主要原因如下:

(1)喷射手未按照技术交底要求的操作方法实施,工艺参数不合理。

(2)在喷射混凝土前,未按要求清理岩面,导致混凝土与围岩间的粘结性不好,混凝土掉落量大。

(3)喷射顺序及一次喷射厚度控制不合理,导致喷射混凝土来不及初凝,由于自重原因混凝土成块大面积掉落。

(4)初期打底喷射时风压偏大,导致打底喷射混凝土回弹较大。

(5)部分工点仍采用落后的干喷或潮喷工艺,回弹量大。

3.1.5 混凝土配合比

喷射混凝土配合比不合理会造成混凝土超耗。

(1)原材料质量不好,混凝土工作性能差,回弹量大,易堵管,造成混凝土损耗。

(2)速凝剂与胶凝材料适配性差,导致喷射混凝土初凝时间较长、不易与围岩产生粘结,造成超耗。

(3)未针对边墙和拱部不同部位调整速凝剂掺量,导致拱部初凝时间与一次喷射厚度不匹配造成混凝土掉落超耗。

3.1.6 管理

管理环节引起混凝土超耗的主要原因如下:

(1)运输过程抛洒造成浪费。通常混凝土由拌和站统一、集中生产配送,装车时未考虑便道坡度等因素,装车过满,使得运输途中发生倒流、抛洒等情况。

(2)隧道施工组织人员申请混凝土数量不准确,超方申请造成混凝土人为浪费。

3.2 二衬混凝土超耗原因分析

3.2.1 初支不到位

初期支护喷射混凝土不到位,导致初支断面比设计断面大,需二衬混凝土回填,造成了二衬混凝土使用量超设计消耗。

3.2.2 预留变形量偏大

目前大部分隧道按新奥法原理设计,初期支护时预留了围岩的收敛变形空间,为防止初支侵限,往往预留量偏大,导致在围岩变形稳定时仍有较大预留量,从而造成二衬混凝土消耗较大。

3.2.3 管理

(1)混凝土运输抛洒。

(2)混凝土性能不佳,易堵管。

(3)混凝土浇筑阶段值班人员责任心不强,造成混凝土申请量偏大引起浪费。

4 混凝土节超控制技术措施

4.1 开挖轮廓线的确定

4.1.1 隧道轮廓线的概念及开挖轮廓线的确定

(1)隧道设计开挖轮廓线,是工程量清单数量及计量支付的计算依据,并不是实际施工过程中的理想开挖控制轮廓线。

(2)理论开挖轮廓线,是为实现隧道衬砌后满足设计净空及建筑限界的理想控制轮廓线,是我们追求的目标轮廓线,是考核混凝土超耗的基准。

(3)实际交底开挖放样轮廓线,该轮廓线是在掌子面开挖前的实际开挖放样轮廓线,需要由隧道施工技术负责人在综合考虑各种影响因素后下达开挖技术交底的轮廓线,是技术负责人控制隧道初支混凝土超耗环节最具价值的工作之一。

(4)隧道开挖轮廓线采用净空返推确定(还原法),二衬施工时(沉降收敛基本稳定)在满足隧道二次衬砌设计厚度(含施工误差所需空间)及净空的最小轮廓线,即二衬台车面板外轮廓线(含弹性变形量)+二衬厚度+防水层施工空间(按3 cm考虑)+施工误差。开挖放样轮廓需结合地质、收敛变形、拱顶沉降及爆破排危等因素综合考虑确定开挖放样时需采用的缩放量。

4.1.2 地质原因

将超前地质预报纳入隧道施工工序管理,根据超前地质预报情况,确定超前支护方案;根据长时间的跟班作业结合爆破排危情况和大量的断面测量数据分析,调整钻爆参数,做好光面爆破。

4.1.3 预留变形量

将监控量测工作纳入隧道工序组织施工,根据监测数据对预留变形量进行动态调整。不同部位收敛变形量不同时,预留量也不同。

当不同部位预留变形量不同时,需调整初支钢架要尽可能与开挖轮廓相适应,提高初支线形圆顺度、减少应力集中,以便于控制变形,防止局部侵限换拱造成混凝土超耗。

4.2 超欠挖控制措施

4.2.1 合理选择开挖方式和开挖工法

采用钻爆法开挖时严格控制周边眼和内圈眼间距。遵循多打眼少装药原则,周边眼采用间隔装药或细药卷等不耦合装药结构。

全断面开挖优先采用水压光面爆破或聚能水压光面爆破;台阶法施工时上台阶采用光面爆破,下台阶可采用预裂爆破,特别注意仰拱部位的钻孔参数,减少隧底超挖;分部开挖较多时以机械开挖为主,必要时辅以松动爆破,减少围岩扰动。

4.2.2 优化超前支护措施

根据地质情况采取相适应的超前支护措施。超前支护方式、部位不局限于设计,可根据地质情况提出设计变更,调整小导管设置部位和间距。当开挖台阶较高边墙局部破碎时需在相应部位增加超前支护措施。根据地质情况可采用双层小导管、中管棚配小导管、水平旋喷加固等措施。

4.2.3 做好前沿支护

地质较差时,要做好前沿支护,确保最前端拱架与掌子面间隙得到及时喷锚封闭,减少地层缺失造成掉块超挖。

4.3 合理选择初支喷射工艺及参数

(1)采用湿喷工艺。在喷射混凝土前采用高压风清理岩面粉尘,采用喷雾状水对岩石表面进行湿润,增加喷射混凝土与岩面的粘结力。

(2)喷射时,应分层、分段、分片,按照先墙后拱、自下而上的顺序施工,避免喷射混凝土因重力作用而产生滑落、掉块的现象。根据地下水情况调整喷射顺序,由少水到多水,最后集中埋管引排,进行多次复喷;喷射线路应相对固定,可以采用S形往返移动前进或螺旋形移动前进,以保证混凝土层密实均匀。

(3)喷射混凝土时,喷头应垂直于受喷面,倾斜角不大于10°。对于不同部位,其喷射角度应适度调整,一般边墙部位以角度稍向下堆喷为主,拱墙部位有拱架地段先水平侧向一定角度打底喷满拱架与围岩之间的空隙后,再调整到垂直于受喷面施喷,切忌大幅度扫喷。

(4)喷头与岩面距离控制在0.8~1.2 m范围,控制好风压,初喷时风压不大于0.5 MPa,后序可根据混凝土坍落度情况适当调大风压。

(5)严控一次喷射混凝土厚度。根据混凝土初凝时间来控制一次喷射厚度,待初凝后再进行下一层混凝土的喷射,一般边墙控制在不大于15 cm,拱部不大于8 cm。

4.4 提高混凝土性能及外加剂适应性

(1)严控喷射混凝土的原材质量,尤其是对材料含泥量的控制。级配不合理、含泥量高,会严重影响混凝土和易性及粘结性,一般喷射混凝土粗骨料采用5~10 mm碎石,砂子采用中粗砂。

(2)初喷时混凝土坍落度取小值,减小回弹;收面时取大值(>200 mm),提高平整度。

(3)速凝剂与水泥适配性好,速凝剂在进场经检验合格后方可进行使用。试验要求初凝时间不大于5 min,终凝时间不大于10 min,调整混凝土拌和过程中外加剂的掺量,使混凝土的保塌时间不小于2 h。

(4)速凝剂的存放时间不宜过长,冬季应设暖棚避免低温存放,速凝剂存放时间过长后会发生分层及沉淀,在抽取前应对存储容器内的速凝剂先搅拌均匀。

另外,速凝剂的计量采用湿喷机自带的自动液压泵设备按量加入,对输送管路要定期清理,确保计量准确。

4.5 开挖、初支、二衬断面测量成果应用

(1)断面测量应纳入工序管理,采用三维激光扫描仪对开挖、初支及二衬断面进行测量,及时对断面测量数据进行整理,分析产生偏差的原因。

(2)制定针对性措施。主要措施是:①调整施工放样技术交底尺寸(开挖轮廓线、二衬台车);②优化支护、钻爆参数;③调整混凝土配合比;④通过培训提高人员素质。

4.6 细化管理及考核

(1)制定考核管理办法。一是分解各工序超耗指标,进行工班及岗位考核;二是管理人员制定岗位职责清单,人人有担子;三是定期考核奖罚兑现。

(2)根据现场运输便道的坡度情况,确定一次混凝土装车量,减少运输抛洒,在大于10%的陡坡路段,装载量不超过额定量的80%。

(3)测量人员通过三维激光扫描仪提前进行断面测量,标注已支护地段需补喷的部位及厚度,施喷人员估算最后一车用料数量,及时通知拌和站供料,灵活掌握补喷时机,杜绝浪费。

(4)严格发料管理。班组混凝土使用超过约定消耗指标后,需补充超耗用料申请单,作为混凝土超耗管控合同执行和奖罚兑现的依据。

5 结束语

通过对隧道施工混凝土超耗现状的调研,深入分析造成超耗的原因,并从隧道开挖轮廓确定、超欠挖控制措施、初喷工艺及参数、混凝土性能及外加剂适应性、断面测量成果应用、细化管理及考核等方面提出了行之有效的超耗控制措施,归纳为两点:技术是根本、管理是关键。

通过采用以上措施,有效控制了隧道混凝土的超耗,降低了由于混凝土超耗增加的施工成本,取得了良好的效果。