16 m环轧机安装工艺研究

代浩秋 邓平 何朝锐 邓富翠 辛克华

(二重(德阳)重型装备有限公司,四川 德阳 618000)

该16 m环轧机为世界上现有规格最大的立式环形轧机,设备外形尺寸为50 m×20 m×36.7 m,地面高约16 m,地下深约20.7 m,机械部分总重约为5500 t。该环轧机采用轴向-径向环形轧制来生产大型无缝环形工件。径向轧制力是通过径向移动芯轴,减少芯轴与主轴之间辊缝间隙传递到工件上。芯轴移动采用液压驱动。轴向轧制力是通过上轴向轧辊的垂直下降传递到工件上。上轴向轧辊下降采用液压驱动。轧制过程中,对中装置对环件进行对中定位。

1 环轧机结构组成

该环轧机主要由氧化皮收集装置、基础框架、径向部分、轴向部分、环件支撑辊、工作台和辅助设备7大部分组成。其中径向部分由电机驱动装置、主辊装置、径向机架、芯辊装置、芯辊升降装置、芯轴滑移装置、主辊传动装置组成;轴向部分由轴向机架(带车轮)、上锥辊装置、下锥辊装置、上锥辊升降装置、立柱、横梁、支撑、平移装置等组成;辅助设备包括主辊装配台、主辊翻转台、各种存放架等。

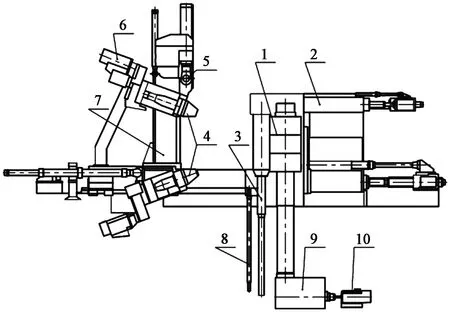

环轧机主体结构如图1所示。

2 环轧机主要部件功能

2.1 环轧机主要部件功能

1)主辊:主辊由主电机带动主齿轮箱驱动,将扭矩传递给工件,并决定工件外径的几何形状。

1—主辊;2—径向机架;3—芯轴;4—轴向轧辊;5—轴向滑移;6—轴向轧辊驱动装置;7—轴向机架;8—芯轴提升;9—主齿轮箱;10—主电机。图1 环轧机主体结构Figure 1 Configuration of ring mill main body

2)径向机架:由下机架、中机架和上机架组成,各件用螺栓把合在一起形成一个整体。机架内装有主辊座移动用导向滑板及芯轴滑移装置。

3)芯轴:芯轴可升降和横向移动,升降时用于装卸工件,横移时控制工件内径和壁厚。

4)轴向轧辊:轴向轧辊有上轴向轧辊和下轴向轧辊,上轴向轧辊在轴向机架的导轨内升降,下轴向轧辊固定在轴向机架,根据筒件高度调整上轴向轧辊高度。

5)轴向滑移:上轴向轧辊的移动装置由液压缸驱动,根据轧件高度确定移动距离。

6)轴向轧辊驱动装置:用于驱动轴向轧辊旋转,通过上下轧辊将轧制力传递到筒件端面。

7)轴向机架:轴向机架内装有上下轴向轧辊,根据筒件直径,轴向机架可沿基础框架移动调整。

8)芯轴提升:用于装卸轧件和调整芯轴高度时,将芯轴及芯轴轴座进行提升,由液压缸驱动。

9)主齿轮箱:该主齿轮箱是一个减速箱。其作用是下调电机速度,提高扭矩,通过鼓形齿联轴器传递给主轴。

10)主电机:电机通过柔性联轴器将扭矩传递到主齿轮器上,其速度可以调整。

2.2 环轧机本体主要组成部件

环轧机本体主要组成部件及重量如下:

1)径向轧制机架:660 t;

2)轴向轧制机架:645 t;

3)芯轴滑移:511 t;

4)基础框架:433 t;

5)芯轴滑移:290 t;

6)主辊组件:510 t;

7)对中装置底部:196 t;

8)减速器装置:300 t。

3 环轧机本体安装工艺流程及组装

3.1 环轧机本体安装工艺流程

1)环轧机本体安装工艺流程:

基础预埋板的打磨、调整垫铁的安装→氧化皮收集装置的安装→基础框架及驱动装置机架的安装→驱动装置的安装→芯辊高度调整装置的安装→径向机架下部的安装→芯辊滑移下部的安装→径向机架中部的安装→芯辊装置的安装→径向机架上部的安装→轴向机架(带车轮)安装→下部准辊的安装→立柱及支架的安装→上部锥辊的安装→横梁的安装→轴向机架滑移机构的安装→环件支撑辊的安装→平台围栏的安装→芯辊的安装→隔热板的安装→基础盖板的安装。

2)液压站及配管安装工艺流程:

油箱的安装→电机泵的安装→循环冷却器安装→蓄能器安装→阀组的安装→大直径管道的安装→小直径管道的安装→管道的冲洗→管道及支架的回装→在线循环冲洗。

3.2 环轧机组装

3.2.1 环轧机预组装

此次16 m环轧机供件分别为国外和国内供货,到场的工件全部是零散件,因此需要进行预组装,测量和解决工件组装后的累计误差,并核实该误差是否超出部件精度要求、超出设备使用精度范围和设备动作是否灵活等问题,以便判断大型构件是否需要返修,避免安装时返工造成时间浪费,进而保证安装进度顺利进行。

根据16 m环轧机结构分析,环轧机有7部分必须进行预组装,具体预组装内容分为:基础框架预组装,轴向机架预组装,径向机架预组装,芯轴滑移预组装,环件支撑辊预组装,对中装置预组装,芯轴轴向移动部件预组装。

3.2.1.1 基础框架预组装

预组装内容:将6件基础框架、框架之间的键、轨道等部件在平台上组装在一起。

预组装方案:

1)找一块长52 m、宽9 m的场地,吊装能力不小于70 t的装配场地(场地具备将基础框架压紧功能);

2)按照图纸进行6件基础框架和横梁的连接、安装轨道;

3)调整轨道上平面标高以及跨度精度。

预组装目的:

1)检查框架之间、框架和横梁之间的贴合是否达到贴紧要求;

2)检查轨道和框架上平面的整体精度要求。平行框架同一截面标高误差±0.2 mm;框架上表面各个方向的水平度误差不得大于0.1 mm/m,总长度内误差偏差为±0.4 mm;框架轨道中心线间距误差为(+0.8/-0.4)mm、框架轨道中心线对称度误差为(+0.4/-0.2)mm;各贴合面0.05 mm塞尺不入,局部允许0.05 mm塞尺可以塞入。

3.2.1.2 轴向机架的预组装

预组装内容:

1)车轮组的组装;

2)延伸部分、底座、立柱、上横梁、支撑等零件的组装;

3)锥辊轴向滑移的组装。

预组装方案:

1)铺设轴向机架支撑方向的安装,调整上表面标高;

2)组装底座、延伸部分、立柱、斜支撑、上横梁等部件;

3)锥辊滑移部件组装完成后组装到轴向机架内。

预组装目的:

1)检查组装底座、延伸部分、立柱、斜支撑、上横梁之间贴合是否贴紧,定位键是否有偏差(贴合面0.05 mm塞尺不入,局部允许0.05 mm塞尺可以塞入);

2)锥辊滑移部件是否有干涉,运行是否灵活无卡组。

3.2.1.3 径向机架的预组装

预组装内容:将4件机架组装在一起。

预组装方案:

1)铺设一支撑方箱组,并找平方箱组上平面标高;

2)在方箱组上依次安装机架下部、机架中下部、机架中上部、机架上部,并安装固定定位键及螺栓;

3)安装径向机架上的导向。

预组装目的:

1)检查各部分机架之间贴合是否贴紧(贴合面0.05 mm塞尺不入,局部允许0.05 mm塞尺可以塞入);

2)检查组装后机架面(主辊侧)导向槽是否齐平,垂直度是否达到要求;

3)检查组装后四个导向孔的相对位置度偏差。

3.2.1.4 芯轴滑移的预组装

预组装内容:分为芯轴滑移下部和上部两部分。主要是导向杆和挤压缸与径向机架和滑移部分的装配。

预组装方案:

1)单独在径向机架下部、径向机架上部上进行预装;

2)首先将4件导向杆分别安装到径向机架上部和径向机架下部;

3)将芯轴4件横梁安装到各自的导向杆上;

4)将各种缸安装到设备上。

预组装目的:

1)检查导向杆孔的同心度;

2)导向杆运动灵活无卡组;

3)检查各个缸的柱塞是否运行灵活无卡组;

4)检查各种缸与导向杆的平行度(目测或卷尺测量无明显的尺寸偏差)。

3.2.1.5 环件支撑辊的预组装

预组装内容:将环件支撑辊组装成整体。

预组装方案:按照图纸进行组装。

预组装目的:

1)检查导杆运行灵活无卡组;

2)承重台运行灵活无卡组。

3.2.1.6 对中装置的预组装

预组装内容:对中辊单独的组装对中装置安装到径向机架中部。

预组装方案:

1)按照图纸进行整体组装;

2)将对中辊安装到径向机架中部上;

3)将液压缸安装到径向机架中部上。

预组装目的:

1)检查对中辊的辊子转动灵活无卡组;

2)检查液压缸柱塞伸缩是否灵活;

3)检查液压缸柱塞的水平度;

4)检查同一标高处的辊子是否对称(目测)。

3.2.1.7 芯轴轴向移动部件的预组装

预组装内容:

1)将芯轴轴承座组装成部件;

2)芯轴轴承座部件、芯轴高度调整装置部件与芯轴滑移的预装;

3)芯轴高度调整装置的组装,芯轴升降装置的组装。

预组装方案:

1)按照部件组装芯轴轴承座;

2)按照部件组装芯轴高度调整装置;

3)将芯轴轴承座、芯轴高度调整装置装入芯轴滑移内。

预组装目的:

1)检查芯轴高度调整装置与芯轴轴承座有无干涉;

2)检查芯轴高度调整装置运行是否灵活无卡组;

3)检查芯轴轴承座与芯轴滑移横梁有无干涉;

4)检查芯轴轴承座运行是否灵活无卡组;

5)测量芯轴升降装置导轨面之间的间距和平面度。

3.2.2 环轧机主体结构及装配台组装

3.2.2.1 基础框架部分(机加单位预组装合格后标记拆散)

基础框架部分主要由框架主体、横梁、两侧副梁、地脚螺栓、轨道、轴向辅助支架、连接支架组成。其安装顺序如下:

1)按照3段框架精度对设备影响关系进行依次安装(从径向机架位置到轴向机架位置);

2)将基础框架放到安装位置、支撑粗调平;

3)基础框架共6件3组,按顺序分组安装,并通过地脚螺栓初步预紧;

4)进行基础框架精调并固定,进行三方验收;

5)进行二次灌浆及养护;

6)基础框架进度复查,地脚螺栓最终预紧与标记。

基础框架是整个环轧机的安装基准,首先通过土建基准确定基础框架的位置及调整水平,考虑到设备长约50 m,且中间设备众多,如果所有零部件都用土建基准找正,一是基准无法测量,二是误差很大,因此,在基础框架确定位置精度以后,所有的环轧机各零部件安装均以此为基准。按照这个基准进行安装,可以最大限度地提高效率以及整机精度。

3.2.2.2 设备驱动部分

设备驱动部分主要是指主辊驱动动力(电动),其主要设备有运送轨道(1套,36 t)、电机底座(1件,13 t)、齿轮箱底座(1件,43 t)、电机(4件,40 t)、齿轮箱(含1个大件193 t,3个附件共75 t)、基础的走台部分以及齿轮箱安装工装。其安装顺序如下:

1)将负16 m层的齿轮箱的稀油润滑系统预放到位;

2)将8件M100地脚螺栓预放到地坑内;

3)将齿轮箱底座从环轧机主跨放入负13.4 m层,连接地脚螺栓进行预固定;

4)分段将地脚螺栓与轨道连接装置安装到位、调整精度并预固定;

5)地脚螺栓第一次、第二次灌浆凝固并固定,待基础框架安装到位后进行轨道连接装置和齿轮箱底座精调整到位;

6)进行三方验收(标高、对中度、中心线偏差值、平面度);

7)进行整体的二次灌浆及养护;

8)安装尺寸复检;

9)预放齿轮箱移动用移动坦克;

10)齿轮箱的吊装;

11)安装齿轮箱安装用工装;

12)将齿轮箱移动到齿轮箱底座上,调整位置尺寸;

13)电机底座和电机的组装,吊入负13.4 m层,利用安装用工装移动到位;

14)利用安装工装将电机底座组件送入安装位置;

15)待径向机架下部安装就位后,以主辊下轴承座的中心为设备安装的实际安装十字中心线,调整齿轮箱的中心并进行固定;

16)安装电机底座上的平台围栏和负13.4 m层栏杆;

17)根据电机输出轴和齿轮箱输入轴的联轴器精度调整电机位置并进行电机固定;

18)待连接支架安装完成后,安装联轴节并进行固定。

驱动部分是主辊动力所在,通过鼓形联轴器与主辊连接,重量大,且氧化皮溜槽等辅助设备多。由于整个环轧机太长,分布于三跨之中,考虑检修等问题,主齿轮箱需要从北跨装配完后整体移动到中跨安装位置,然后氧化皮溜槽、罩子等设备需要在上面生根,其正上方是径向机架主辊部分,因此主齿轮箱安装顺序优先。

3.2.2.3 径向机架部分

径向机架作为环轧机工作的主要驱动部件,其相关组成部件精度积累次数多(约6级),安装精度要求高。其组成部件:径向机架(含4个大件),芯轴滑移上(含4个大件),芯轴滑移下(含4个大件),芯轴轴承座(含1个大件),芯轴高度调节系统,芯轴升降装置,径向除磷单元上,径向除磷单元下,对中装置底部,对中装置顶部,对中辊箱,径向机架走台,径向轧制工作台,主辊组件,芯辊,径向机架上的阀台。径向机架部分安装顺序如下:

1)将芯轴升降装置在地面组装完成后,预放到负20 m地坑内并进行固定支撑;

2)安装连接支架上的部件;

3)安装径向机架下部、中下部、中上部、上部组件进行初步螺栓预紧固定(即消除贴合面间隙即可),复检尺寸;

4)平面度、孔中心标高、工件对中偏差合格后按照预紧力进行预紧并做好放松标记;

5)依次安装导向杆、后横梁组件、前横梁组件;

6)连接对接部位并对连接位置的螺栓按照预紧力进行预紧(消除贴合面间隙即可);

7)提升芯轴升降装置,将其与前横梁进行连接固定,并将连接部位的螺栓按照预紧力预紧;

8)调整芯轴滑移上下部的轴承座位置,检查同心度,合格后对连接位置的螺栓按照预紧力进行预紧;

9)安装径向轧制工作台;

10)将对中装置底部中基座、底座组件、液压缸安装到径向机架上,并通过螺栓预紧;

11)将下部的4件对中辊箱安装到位;

12)将对中装置顶部中的基座、底座组件、液压缸安装到径向机架上,并通过螺栓预紧;

13)将下部的两件对中辊箱安装到位;

14)从下往上安装径向除磷单元上、径向除磷单元下部件;

15)安装主传动装置;

16)安装径向机架走台;

17)安装径向机架上的阀台;

18)安装芯辊;

19)安装主辊组件。

径向机架是固定在基础框架上的,是整个轧机设备最核心也是最重的组件,其上机构众多,是环件产品径向部分成型,包括圆度精度的保障单元。剩余主机设备的安装比如轴向机架等均以此延伸展开。

3.2.2.4 轴向机架部分

轴向机架部分包括:轴向轧制机架、轴向滑移、轴向机架平移、轴向轧制工作台、环件支撑梁、环件限位、环件外径测量、轴向测量装置、环件温度测量装置、锥辊移动设备下、锥辊移动设备、轴向轧辊、轴向轧制机架的走台、装配夹具、下轴向齿轮安装单元、轴向安装吊具、锥辊更换平衡装置、轴向除磷单元、隔热装置、轴向轧制机架上的阀台等。

安装顺序:

1)安装装配夹具;

2)将4套车轮组预放到轨道上,将轴向轧制机架底座安装到车轮组上,并通过工装预支撑固定;

将轴向轧制机架延伸部分吊装到车轮组上,在不松钩的情况下将延伸部分与底座通过键与螺栓预紧方式连接固定,检查底座上平面的标高尺寸与平面度,合格后螺栓按照预紧力预紧到位;

3)安装装配夹具,将轴向机架固定到基础框架上;

4)安装轴向轧制机架的斜支撑和立柱,通过螺栓初步预紧(消除贴合面间隙即可);

5)预放轴向滑移;

6)安装轴向机架横梁,并将轴向轧制机架所有螺栓按照预紧力进行预紧,并做好防松标记;

7)通过液压缸将轴向滑移与横梁连接固定;

8)从下往上依次安装轴向轧制工作台、环件支撑梁、环件限位、环件外径测量、轴向测量装置、环件温度测量装置;

9)安装轴向除磷单元;

10)从下往上的顺序安装轴向机架走台以及机上阀台;

11)安装下部锥辊组件;

12)安装上部锥辊。

3.2.2.5 安装隔热装置

考虑整机重量及保障环件轴向高度、水平功能的实施,轴向机架结构整体为三角形框架,结构简单实用,但在安装过程中组装困难,包括上下锥辊的吊装,需要辅助工装。

3.2.2.6 辅助部分

辅助部分包含氧化铁皮溜槽、氧化皮收集小车、环件支撑辊部分。此部分设备需要先放在基础坑内,但不能定位,必须根据驱动部分、轴向机架位置进行固定,最终定位,中间涉及高度整改、支座位置的调整等。

3.2.2.7 装配台部分

装配台部分主要由:装配台机架、装配台夹紧单元、装配台的走台三个部分组成。功能主要涉及主辊拆装,可以放在最后或者中间穿插安装。

4 结束语

该环轧机结构复杂,零部件繁多,安装过程难度大,且现场空间有限,制定的安装工艺方案达到了安装精度,此工艺对同类型环轧机的安装有指导作用。