柴油机活塞开裂故障分析及改进

马燕燕,崔凯,张金芳,刘蒙,黄鹏

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

活塞是发动机的关键零部件之一,在气缸内作往复运动,将燃料燃烧的化学能转化为往复运动的机械能[1-3],其顶面的高温燃气随曲轴转角瞬时变化,燃气的最高温度可达2000~2500 ℃,导致活塞顶面温度较高,工作环境恶劣。活塞在工作中传递动力、密封燃烧室内气体,其在气缸内高速滑动,承受周期性变化的热负荷和机械负荷,存在低周疲劳和高周疲劳失效风险,且活塞与缸套、活塞环、活塞销相互作用,各种摩擦副产生摩擦热,若冷却不及时,会导致活塞开裂、活塞环卡滞、拉缸、咬销、烧伤等故障。活塞是发动机中最易失效的零部件,一旦出现故障将导致整个发动机失效。

柴油机升功率不断提升,已接近同排量汽油机升功率水平,部分轻型柴油机升功率可达40~90 kW/L,活塞顶面的燃气温度越来越高[4-7]。随着发动机降低油耗和国六排放标准的要求,轻型柴油机爆发压力增大,活塞顶面承受的压力也越来越大。在极端工况下,如冷热冲击试验中,发动机瞬时温度变化较大,活塞存在低周疲劳开裂风险;高负荷耐久试验中,发动机温度和机械负荷均较大,活塞存在高周疲劳开裂风险,若温度超过活塞的承受温度,可能导致熔顶故障。为应对活塞恶劣的工作环境、增大活塞强度,中、重型柴油机普遍采用钢活塞,以承受更高的热负荷和机械负荷,但钢活塞材料成本高,采用分体铸造后再进行焊接制造工艺,制造成本远大于铝活塞,不适用于轻型柴油机,且钢活塞的质量较大,在往复运动中会消耗更多发动机动力,使柴油机燃油经济性和动力性下降,只有爆发压力超过20 MPa时才考虑采用钢活塞。所以高功率轻型柴油机铝活塞的可靠性问题有待进一步研究。

本文中针对某高爆压、高功率国六轻型柴油机铝活塞在开发过程中出现的开裂故障,从试验工况,活塞热负荷和机械负荷,活塞材料的成分、金相、硬度等方面,综合分析故障原因,提出具体改进措施,对活塞进行优化设计。

1 故障现象

某轻型柴油机耐久试验进行800 h后,拆检发动机发现第1缸活塞顶面出现裂纹,所有气缸的活塞头部积碳严重,活塞内腔变色严重,变色延伸至活塞销孔位置,活塞销轻微磨损,缸套网纹磨损,故障现象如图1所示。

a)第1缸活塞开裂 b)活塞头部积碳 c)活塞内腔变色 d)缸套网纹磨损

图1中活塞裂纹在活塞燃烧室与排气门避阀坑相交处,活塞销孔方向。从故障现象初步判断活塞开裂是机械负荷和热负荷综合作用导致。

2 故障原因分析

活塞开裂类型较多,失效原因较复杂,根据试验拆检情况及故障现象,从试验工况、活塞热负荷、机械负荷、活塞材料及活塞冷却能力等方面排查导致活塞开裂的原因。

2.1 试验工况

国六轻型柴油机与国五轻型柴油机使用相同的活塞,国五轻型柴油机在耐久试验中未发生活塞开裂及内腔变色。对比国五、国六轻型柴油机的差异及耐久试验后活塞状态发现,国五柴油机无废气再循环(exhaust gas recirculation,EGR)系统,国六柴油机装配EGR系统,国六柴油机的进气温度高于国五柴油机。通过对比初步判定国六柴油机的活塞顶面温度高于国五柴油机,热负荷高导致活塞疲劳开裂。

国六柴油机活塞头部积碳较多,通过检测活塞环磨损发现,气环与油环的磨损均比国五柴油机大,特别是油环磨损严重,活塞环磨损检测结果如表1所示。由表1可知:油环磨损是2道气环磨损之和的2~6倍,油环磨损后,活塞环面压力降低,活塞环下行时无法将润滑油刮干净,增加润滑油损耗,导致活塞头部积碳,积碳产生的颗粒物进一步加剧活塞环磨损,形成恶性循环。

表1 活塞环磨损检测结果 mm

综上分析可知:带EGR系统的国六柴油机缸内燃气温度较高,导致活塞顶面温度升高,且EGR加剧活塞环磨损,因此需提升活塞环镀层材料的耐磨性。

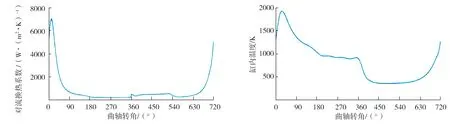

2.2 活塞热负荷

活塞的热边界包括3部分:1)活塞燃烧室及顶面与高温燃气的对流换热系数和平均温度;2)活塞、缸套、活塞环的对流换热系数和平均温度;3)活塞冷却喷嘴对活塞内冷油道的对流换热系数和平均温度。采用燃烧分析软件,计算得到活塞燃烧室及顶面与高温燃气的对流换热系数和缸内温度随曲轴转角的变化如图2所示。

a)对流换热系数 b)缸内温度

采用有限元分析软件ABAQUS对活塞进行温度场仿真,通过热机耦合法建立活塞仿真模型。活塞燃烧室的高温燃气与活塞的热交换是周期性变化的[8-11],一般采用稳态边界仿真分析活塞燃烧室及顶面与高温燃气的平均对流换热系数和平均温度,曲轴转角0~720°对应的平均对流换热系数

式中:φ为曲轴转角,°;α为活塞燃烧室及顶面与高温燃气的对流换热系数,W/(m2·K)。

曲轴转角0~720°对应的缸内平均温度[12-14]

式中:T为缸内温度,K。

活塞内冷油道、活塞环岸、活塞裙部、活塞内腔等不同位置分别按照经验值设置不同的温度边界和对流换热系数。

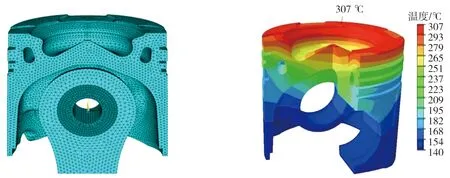

活塞有限元模型由活塞、部分连杆小头和活塞销3部分组成,对模型进行网格划分,温度场计算采用DC3D10单元类型,强度计算通常采用C3D10M单元类型[15-17]。网格划分需关注细节,对开裂位置的网格细化处理,保证计算的准确性。活塞有限元模型网格划分如图3所示。

图3 活塞有限元模型网格划分 图4 额定转速下活塞温度场仿真结果

根据试验工况选择计算工况,分别计算大转矩转速(1400 r/min)和额定转速(3000 r/min)2个工况,得到大转矩转速和额定转速的活塞温度场,结果显示额定转速下活塞热负荷更高,其仿真结果如图4所示。

由图4可知:活塞温度分布不均匀,最高温度为307 ℃,位于活塞顶面与排气门避阀坑相交处。高功率国六轻型柴油机活塞顶面和喉口热负荷均较大。

2.3 活塞机械负荷

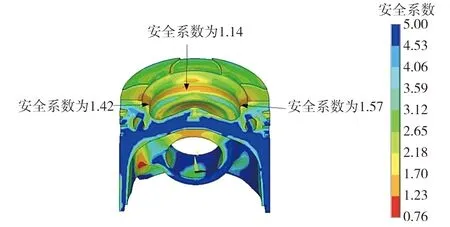

活塞在气缸中作高速往复运动,受力包括4部分[18-20]:1)活塞顶面受周期性变化的气体爆发压力的直接作用,使活塞产生机械应力和变形;2)活塞的往复惯性力;3)活塞在上、下止点换向时受到侧向力作用,活塞销孔偏置导致侧向力不同;4)活塞销、活塞环、缸套对活塞的摩擦力,这部分力较小,可忽略不计。通过仿真计算得到活塞在额定转速下的最大爆发压力、最大加速度分别为131.86 kN、10.07 km/s2。

约束连杆小头,在活塞顶面施加最大爆发压力,活塞销和活塞施加往复加速度,通过有限元仿真额定转速下的活塞应力,计算活塞的疲劳强度,结果如图5所示。由图5可知:危险位置在活塞内部进油孔外,活塞燃烧室最小安全系数为1.14,满足设计要求,与开裂位置并不对应。

图5 活塞疲劳强度

2.4 活塞材料

2.4.1 裂纹源分析

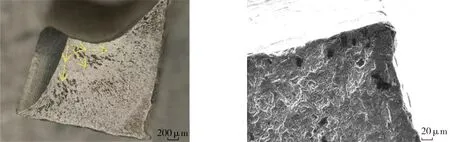

从活塞开裂部位取样进行电镜分析,发现活塞为疲劳开裂,裂纹源起于排气门避阀坑倒角处,裂纹源未见明显缺陷,电镜分析结果如图6所示。

a)裂纹源取样 b)裂纹源电镜分析图

2.4.2 活塞金相分析

活塞燃烧室金相组织为细小的α-Al,化合物相,短条状共晶硅,部分块状初晶硅,分布均匀,满足设计标准要求,如图7a)所示;但活塞燃烧室和排气门避阀坑倒角处存在加工毛刺,导致应力集中,存在开裂风险,如图7b)所示。

a)活塞燃烧室处金相组织 b)活塞裂纹源处金相组织

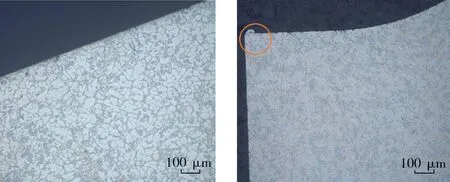

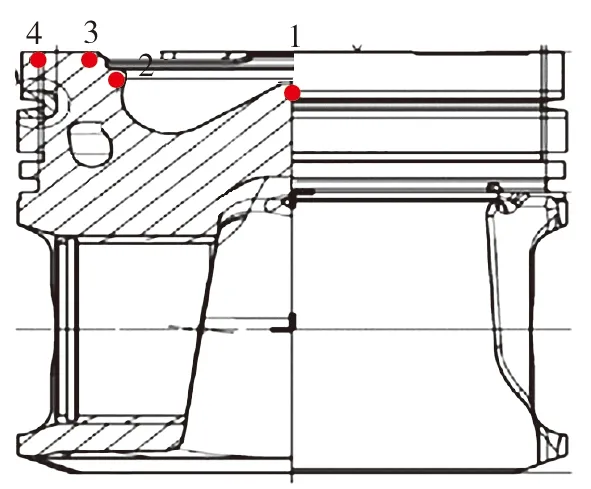

2.4.3 活塞材料硬度分析

沿活塞销孔直径处取样进行硬度检测,1~4号测点分布如图8所示。1~4号测点残余硬度衰减比例依次为:26%、28%、25%、28%。由于硬度检测存在一定误差,从结果看活塞喉口和顶面相差不大,活塞残余硬度衰减正常,满足要求。

图8 活塞硬度检测点分布

2.5 活塞冷却能力

2.5.1 活塞冷却喷嘴打靶试验

活塞冷却喷嘴流量和打靶效率直接影响活塞冷却能力,对4个气缸的活塞冷却喷嘴进行打靶试验,结果如表2所示。由表2可知:第1缸活塞的冷却能力比其他活塞差。冷却能力差是活塞开裂的原因之一。

表2 活塞冷却喷嘴打靶检测结果

2.5.2 机油压力

机油压力影响活塞喷嘴流量,间接影响活塞冷却能力,机油压力低易导致拉缸化瓦等故障。测量结果显示机油压力正常。

通过以上分析,活塞开裂的主要原因为:1)活塞燃烧室和排气门避阀坑相交处存在尖角,导致应力集中,成为开裂源;2)第1缸活塞冷却喷嘴流量最小,活塞热负荷高于其他几缸;3)带EGR系统的国六柴油机燃烧条件变化,缸内温度高,活塞温度明显升高,强度接近限值,虽然最小安全系数不在避阀坑开裂位置,但高温导致整个活塞可靠性降低。国六柴油机燃气温度高导致活塞顶面温度升高问题不可避免,但可以通过提升活塞材料强度进行优化改进。

3 优化措施

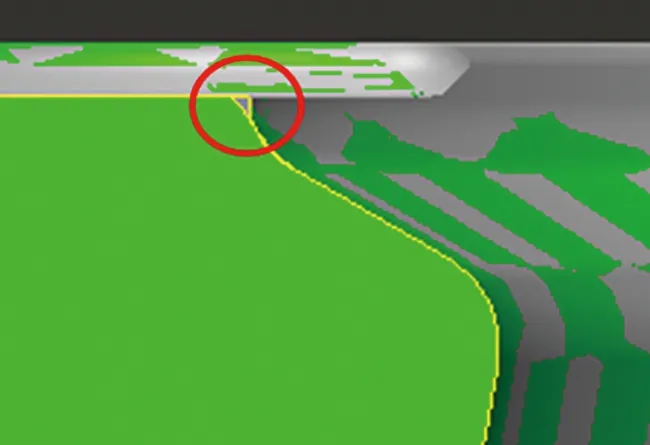

3.1 优化燃烧室形状

由于活塞燃烧室和排气门避阀坑相交处为直角,去除边缘位置毛刺较困难。可将活塞燃烧室和排气门避阀坑相交处修改为圆角,保证相交处的角度大于120°,这样就不需要作毛刺处理。优化后活塞燃烧室和排气门避阀坑相交处形状如图9所示,优化前的燃烧室如灰色所示,优化后的燃烧室如绿色所示。优化前后活塞燃烧室容积变化为0.1 mL,变化较小,在可接受范围。

图9 优化后燃烧室和避阀坑相交处形状

3.2 增大活塞冷却喷嘴流量

增大活塞冷却喷嘴管径,喷嘴外机油的体积流量从2.8 L/min增大至3.5 L/min,加强活塞冷却能力,降低活塞顶面及内腔温度。

3.3 提升活塞材料强度

目前活塞热处理工艺为T5时效处理,将活塞毛坯淬火后在时效炉中进行时效处理。为提升活塞材料强度,对活塞进行T6时效处理,先将活塞毛坯固溶处理后再进行时效处理。优化后对活塞试样进行抗拉强度分析,抗拉强度提高约10%。活塞材料性能进一步提高,适用于爆发压力大于18 MPa的柴油机。

3.4 验证优化效果

首先测试活塞优化后柴油机的性能,其排放、油耗、功率、转矩几乎无变化,性能满足要求。活塞优化后进行多次柴油机耐久试验,拆机检测均未发现活塞开裂问题,活塞内腔变色情况改善,改进措施有效,优化后活塞顶面、内腔情况如图10所示。

a)活塞顶面 b)活塞内腔

4 结论

1)通过分析活塞耐久试验工况、活塞热负荷、机械负荷、活塞冷却能力等因素,结合有限元仿真软件计算活塞温度场和疲劳强度,分析某高功率国六轻型柴油机耐久试验铝活塞开裂的故障原因为活塞燃烧室和排气门避阀坑相交处存在应力集中区域,柴油机高温燃气及活塞冷却喷嘴流量小导致活塞顶面温度高,可靠性降低。

2)为降低活塞顶面温度、提高活塞强度,改进燃烧室形状、增大活塞冷却喷嘴流量、优化活塞热处理工艺,解决了柴油机铝活塞开裂故障。

3)在开发高爆压、高功率柴油机时应关注设计细节,避免活塞顶面和燃烧室等高温区域产生应力集中。铝活塞的可靠性是柴油机性能提升的瓶颈,开发新型耐高温的铝活塞成为解决柴油机活塞开裂失效问题的关键。