轻型自卸车飞轮壳开裂故障分析与改进

杨铭,丁保安,王剑雄,李秀山,郭鑫,郭凯

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

飞轮壳是发动机的重要部件,用来保护发动机飞轮,并且承担发动机及变速箱的部分重量[1]。轻型自卸车在运行过程中,飞轮壳受到发动机和路面以及车辆变速换挡的激励作用,使飞轮壳出现开裂,导致发动机无法正常工作。本文中针对某轻型自卸车发动机的飞轮壳发生开裂故障,对飞轮壳、离合器壳系统进行计算机辅助工程(computer aided engineering,CAE)计算仿真分析,对整车进行噪声、振动与声振粗糙度(noise vibration harshness,NVH)试验[2]、模态试验分析方法[3],确定飞轮壳开裂原因,对飞轮壳及整车进行优化,为解决飞轮壳开裂故障及优化飞轮壳结构提供参考。

1 故障现象

匹配某发动机、高低挡变速箱、后桥速比为6.167 4的轻型自卸车,车辆常用路况为高速,常用工况为全油门,车速为90 km/h左右,在运行20 000 km左右时大批飞轮壳出现开裂故障,更换飞轮壳后,再次发生飞轮壳开裂故障,且故障周期缩短,部分故障车辆同步出现变速箱轴承故障、变速箱输出轴和传动轴万向节中间连接盘变形等现象。出现开裂故障的飞轮壳如图1所示。

图1 飞轮壳开裂故障现象

2 飞轮壳、离合器壳应力计算分析

发动机、变速箱及起动机的质量分别为299、165、6 kg,机体、飞轮壳、离合器壳、悬置支架和螺栓各部件材料属性如表1所示。

表1 各部件材料属性

a)自由端悬置 b)飞轮壳及离合器 c)变速箱端悬置

基于Abaqus对模型中螺栓施加最大预紧力,螺栓参数及最大预紧力如表2所示;分别对螺栓在铅锤、水平横方向和水平纵方向各施加±7g(g为自由落体加速度)的加速度载荷;计算飞轮壳、离合器壳的应力结果,如表3、4所示。

表2 螺栓参数及预紧力

由表3、4可知:飞轮壳在各向冲击工况下产生的最大主应力为134 MPa,低于所应用材料HT250的极限强度(250 MPa),静强度满足设计要求;离合器壳在各向冲击工况下产生的最大主应力为200 MPa,低于所应用材料HT250的极限强度(250 MPa),静强度满足设计要求。

表3 不同方向加速度载荷下飞轮和离合器壳应力 MPa

表4 最大螺栓预紧力下飞轮和离合器壳应力 MPa

本文中计算分析结果提供99.99%存活率的疲劳安全系数,将应力计算结果导入FEMFAT,利用TRANSMAX模块计算飞轮壳疲劳安全系数。飞轮壳最小高周疲劳安全系数为1.39,离合器壳最小高周疲劳安全系数为1.17,满足设计要求。通过仿真分析,飞轮壳强度满足要求,不存在开裂风险。

3 整车振动试验分析

对4辆样车(记为样车1~4)进行对比试验,用于查找分析故障源。通过NVH试验方法对飞轮壳故障进行排查分析[6-8],在动力总成上布置4个测点:A1(后桥)、A2(变速箱)、A3(飞轮壳)、A4(发动机机体前),各测点位置如图4所示。

a)后桥测点(A1) b)变速箱测点(A2)

拆除整车后桥半轴,模拟整车实际运行工况,且排除路面的影响。试验挡位为高五挡,缓踩油门将发动机转速由怠速缓慢升到最高空车转速,同时对各测点振动信号进行采集。各样车基本信息及试验结果如表5所示。

表5 样车信息及试验结果

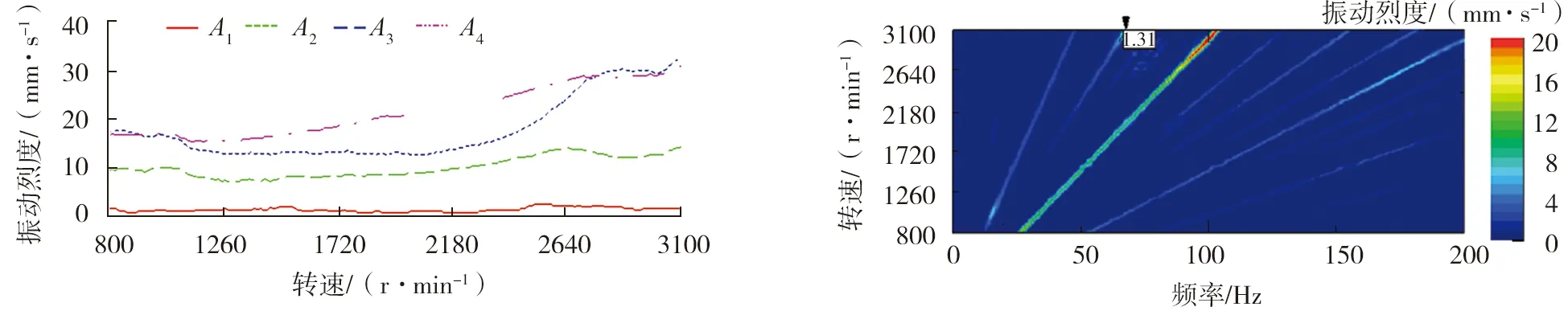

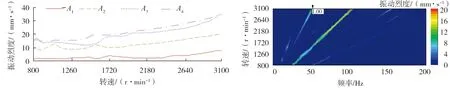

对4辆样车进行振动试验,频率为0~200 Hz,发动机转速为800~3100 r/min,高五挡时各测点振动烈度Overall曲线及频谱图如图5所示。

a)样车1整车振动烈度Overall曲线 b)样车1频谱图

由图5可知:随着运行时间和里程的增加,发动机转速为2500~3000 r/min,飞轮壳测点位置最大振动烈度增大,动力总成一阶弹性体模态存在明显共振,且共振幅值明显增大,共振为飞轮壳开裂的主要原因,激励谐次为1.31(高挡五挡速比0.764,其激励谐次为1.31),为传动轴激励。

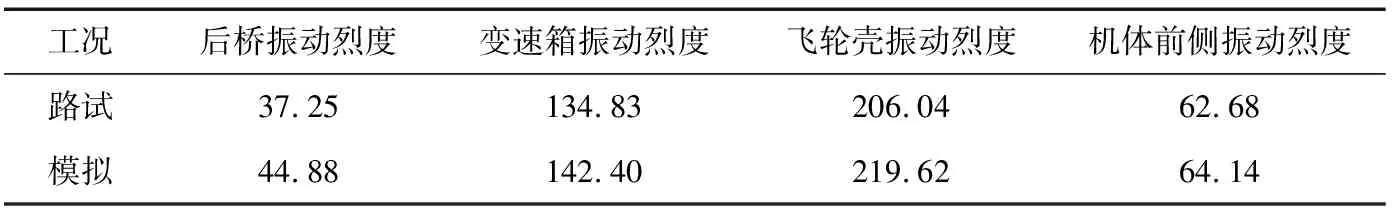

为排除此试验工况与实际工况存在的路面激励引起的差异,对样车4进行实际路况试验,对比五挡、发动机转速为2600 r/min时的试验结果如表6所示。由表6可知:路面激励与该共振频率不相关。

3.青年价值观教育的目标、内容、原则和方法。青年价值观教育要把握思想政治教育的时代特点和青年的身心特点,以科学发展观为指导思想。青年价值观教育作为思想政治教育的题中之义,运用思想政治教育的分析研究方法,明确青年价值观教育的目标、内容、原则和方法对我们开展教育工作具有重要意义。

表6 样车4路试与模拟工况自卸车各部位最大综合振动烈度对比 mm/s

整车高5挡发动机转速为2600 r/min左右时,对动力总成进行工作变形(operation deflection shapes,ODS)仿真分析,ODS结果如图6所示。由图6可知:动力总成在飞轮壳处存在明显上下弯曲。

图6 动力总成ODS结果

根据振动及动力总成ODS测试结果,进一步确定共振是导致飞轮壳开裂的主要原因,该转速为2600 r/min时飞轮壳共振烈度幅值达到219 mm/s。

4 故障机理分析

4.1 传动轴激励分析

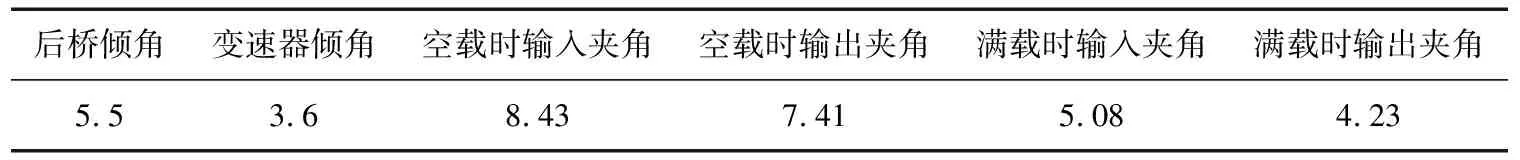

检测传动轴动平衡[9-12],传动轴转速为2400 r/min时动不平衡小于30 g·cm,满足设计要求;传动轴与动力总成轴线夹角测量结果如表7所示。由表7可知:空载时传动轴输入角大于7°,传动轴角偏大。

表7 传动轴与动力总成轴线夹角 (°)

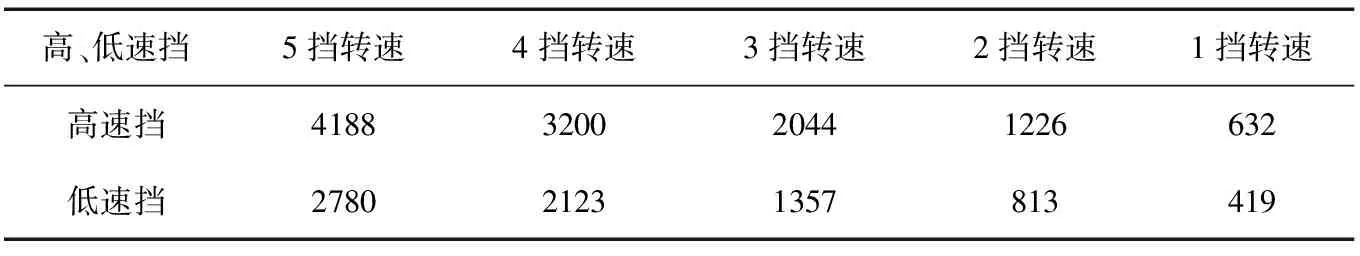

在发动机额定转速下,不同挡位传动轴转速如表8所示。由表8可知:在常用工况高五挡额定转速下,传动轴最大转速为4188 r/min,大于4000 r/min。

表8 不同挡位传动轴转速 r/min

传动轴夹角越大,转速越高,转动时会造成动不平衡量越大,其一阶振动从而变大;根据对传动轴分析可知,传动轴夹角过大,传动轴转速过高,是导致飞轮壳共振幅值过大的根本原因。

4.2 动力总成模态分析

进行动力总成模态试验[13-15],分析飞轮壳共振中的响应,动力总成一阶柔性体模态振型如图7所示。由图7可知,动力总成一阶柔性体模态为56 Hz,可以判定动力总成柔性体模态与传动轴激励相耦合产生共振是造成飞轮壳开裂的主要原因。

图7 动力总成柔性体模态

5 结构优化

解决由动力总成柔性体模态与传动轴激励相耦合产生共振导致的飞轮壳开裂故障可以从整改激励、响应2方面进行优化。

5.1 激励

优化变速箱速比及后桥速比,优化后传动轴角,优化后传动轴角如表9所示。由表9可知:传动角比优化前无明显变化。

表9 优化后传动轴角 (°)

传动轴各挡工况下传动轴转速如表10所示。由表10可知:优化后传动轴转速控制在3200 r/min之内,其激励频率为53.3 Hz,无法与动力总成模态耦合形成共振。对此状态整车进行振动试验,结果显示各测点振动烈度小于50 mm/s(设计要求的最大振动烈度),如图8所示。

表10 优化后不同挡位传动轴转速 r/min

a)整车振动烈度Overall曲线 b)频谱图

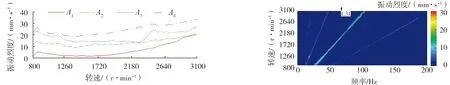

5.2 响应

在飞轮壳上增加加强筋,增加飞轮壳与机体和变速器壳体的安装点,增加安装点飞轮壳厚度,提高飞轮壳的强度,优化响应即优化动力总成柔性体模态。对优化后的动力总成进行振动及模态试验,结果显示动力总成无显著共振,各测点振动烈度小于50 mm/s(设计要求的最大振动烈度),如图9所示。

a)整车振动烈度Overall曲线 b)频谱图

进行动力总成模态试验,动力总成一阶柔性体模态由56 Hz提高至76 Hz,如图10所示。传动轴激励频率为69.8 Hz,不会与动力总成模态耦合形成共振。

图10 优化后动力总成模态试验结果

对故障车进行激励和响应优化后,对整车进行跟踪,优化后整车均运行40 000 km以上,不再出现飞轮壳开裂现象。

6 结语

发动机飞轮壳开裂的具体因素多而复杂,本文中仅从飞轮壳处强度、飞轮壳处振动方向分析飞轮壳开裂原因,并对飞轮壳处振动从激励和响应2方面优化。

1)飞轮壳处共振且共振幅过大是导致飞轮壳开裂的直接原因。

2)对飞轮壳共振原因从激励及响应2方面进行分析,传动轴角大、转速高造成传动轴激励大;动力总成的柔性体模态与传动轴激励耦合产生明显共振是导致飞轮壳开裂的根本原因。

3)优化整车变速箱及后桥配置,增大飞轮壳刚度,从而提升动力总成柔性体模态,可以解决飞轮壳开裂问题。