抽油机双滑道电动机平台的研制与应用

孔红芳 孔德江 陈亮

(1.大港油田第五采油厂;2.大庆油田有限责任公司第一采油厂;3.大港油田第一采油厂)

游梁式抽油机是陆上油田广泛应用的抽油设备,主要由驴头、游梁、曲柄连杆机构、减速箱、平衡块、悬绳器、电动机和刹车装置组成。其工作原理是:电动机将其高速旋转运动经减速箱的“三轴两级”变为抽油机曲柄的低速旋转运动,并由曲柄、连杆、游梁机构将旋转运动变为抽油机驴头的上、下往复运动,带动深井泵工作[1]。

皮带是连接电动机和减速箱的部件,在抽油机传动系统中起着至关重要的作用,它将电动机的能量传递给减速箱的输入轴,从而带动整个抽油机工作。由于抽油机是24 h连续运转设备,在动力传输过程中,皮带长期处于受力拉紧状态,因而极易磨损、老化和断裂。为保证抽油机正常运转,需要及时对损坏的皮带进行调整和更换。

1 抽油机更换皮带操作及研究现状

1.1 更换皮带操作方法

电动机底座横跨在抽油机底盘上,电动机通过固定螺丝安装在电动机底座上。更换皮带时,要使其靠近减速箱大皮带轮,待皮带松弛后,卸下皮带,安装好新皮带后,移动电动机使其远离减速箱大皮带轮,直至皮带松紧合适。抽油机更换皮带操作方法示意图见图1。

图1 抽油机更换皮带操作方法示意图Fig.1 Schematic diagram of Operation Method for replacing belt of pumping unit

由于电动机底座与抽油机底盘是通过螺栓连接,横向、纵向均可活动,更换皮带后,因电动机偏移导致“四点一线”出现误差;因此,每次更换皮带后都需要重新调整“四点一线”。

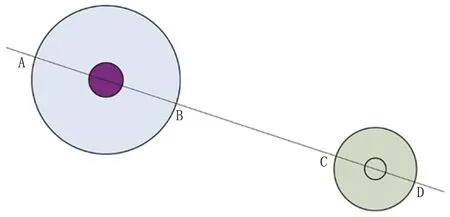

抽油机“四点一线”(图2)是指抽油机减速箱皮带轮与电动机轮边缘拉1条直线通过2轴中心,且在2轮上处于端面所在的同一平面的1条直线上。依据企业标准要求,抽油机“四点一线”误差应小于或等于2 mm。

图2 抽油机 “四点一线”示意图Fig.2 Schematic diagram of“four points and one line”of pumping unit

1.2 存在问题

目前,游梁式抽油机更换皮带和调整“四点一线”时需要2~3人配合,用扳手、撬杠、大锤等多种重型工具移动电动机。由于抽油机属于野外工作设备,部分螺丝锈死、电动机滑轨移动卡阻等原因,在移动电动机过程中易出现撬杠打滑致使人员摔伤、拆装皮带挤伤手指等人身伤害事故,工人劳动强度大、生产安全风险高、停抽占产时间长,影响油井有效生产时率。

1.3 研究现状

为缩短更换皮带停抽占产时间、提高效率,刘建朴提出使用轨道式电动机滑轨,通过2根对称并开有滑道的空心圆钢,实现电动机的快速前后移动[2];刘伟设计多功能电动机调整座,王秀军等研制卧立式液压调节电动机调节器,利用“三点支撑一平面”的原理,实现大、小皮带轮的快速靠近[3-4];杨洪涛等、刘刚采用升降装置和增加安全调节器,实现电动机快速升降[5-6];薛猛对电动机底座进行改造,将电动机固定在外滑道上,在2条菱形滑轨上实现纵向始终在一直线上进退[7];张鑫等研发电动机平移工作平台,通过加装手柄旋转装置实现不停机调节油井皮带松紧[8];刘伟国等、郭志华等利用滑道和螺杆实现皮带的张紧和松弛[9-10]。这些装置的应用均在一定程度上达到了快速更换皮带的效果,但针对皮带更换和“四点一线”调整过程中存在的人身伤害等风险源的削减措施几乎没有涉及。

2 双滑道电动机平台结构与工作原理

2.1 结构

为了解决“四点一线”调整操作繁琐、定位精度低等问题,以缩短更换皮带操作时间、提高油井有效生产时率、增加油井产量为核心,开展了移动方式、运动轨迹等一体化技术攻关,研制了抽油机双滑道电动机平台见图3,通过上、下2层调整机构,实现电动机横向、纵向的双向平行移动。

图3 双滑道电机平台结构示意图Fig.3 Schematic diagram of double-slide motor platform

下层调整机构跨接在抽油机底盘上,由工字槽滑道和传动螺杆组成;上层调整机构主要由电动机平台座、工字槽滑道和传动螺杆组成。上层前后纵向移动完成更换皮带操作,下层左右横向移动调整“四点一线”。

2.2 工作原理

更换皮带时只需1把棘轮扳手,旋转上层传动螺杆就可快速实现大、小皮带轮的靠近;调整“四点一线”时只需用棘轮扳手旋转下层传动螺杆,即可横向左右平行移动电动机,实现“四点一线”快速精准定位。在使用过程中传动螺杆具有一定的自锁性,能够在更换、调整完成后进行自锁,安全稳定。

2.3 制作工艺

利用双滑道电动机平台可实现前后左右4个方向的调整,其中前后调整范围为400 mm,左右调整范围为200 mm。4个方向调整的主传动结构采用螺杆螺旋传动。螺杆采用45#调质处理及表面发黑防腐工艺处理,延长螺杆腐蚀周期。操作部分使用六方头,可以用内六方棘轮扳手调整,也可以用其他通用扳手。

底座材料运用Q23510#、8#槽钢焊接加工。为降低整个装置高度及增加整体刚性,螺杆座应用滚珠结构进行轴向定位。运动部件均采用发兰表面处理工艺,其他部件采用防锈漆加汽车漆进行表面防腐。

3 现场应用及经济效益

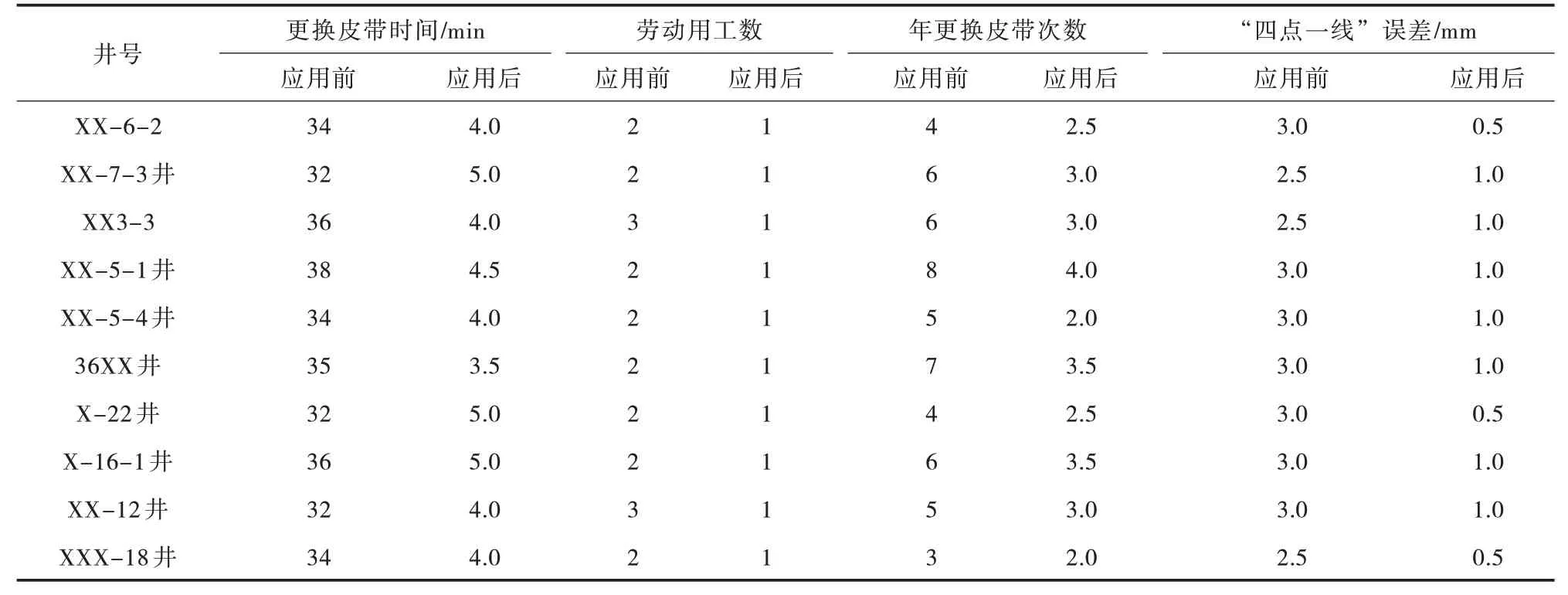

1)现场应用10台双滑道电动机平台,双滑道电动机平台应用前后效果对比见表1。

表1 双滑道电动机平台应用前后效果对比Tab.1 Comparison of double-slide motor platform

2)相对于传统游梁式抽油机电动机底座更换皮带的方式,采用双滑道电动机平台优化简化了更换皮带操作步骤。应用后,更换皮带操作由2人降至1人,操作时间由30~40 min降至4~5min,有效缩短油井停抽时间。单井年更换皮带次数由5次降至3次,“四点一线”误差小于或等于1 mm,不再使用多种重型工具,削减了风险源,提升了工作效率,减轻了工人劳动强度。

3)双滑道电动机平台的应用延长油井有效生产时间1 380 min,节约皮带成本支出6 000元,节约人工操作成本10 000元。若原油单价按3 000元、操作吨油成本按850元计算,则年节支创效2.7万元。

4 结论

1)应用双滑道电动机平台可优化简化抽油机井更换皮带操作方法,改变电动机移动方式、运动轨迹,形成电动机横向与纵向的双向平行移动模式;解决了由于移动轨道造成电动机轮和皮带轮不在同一平面内,每次更换皮带后必须重新调整“四点一线”的问题,实现了“四点一线”1次精准定位,有效缩短油井停抽时间。

2)取消了原操作方法中必须用大锤、撬杠、顶丝等多种工具,规避了操作过程中因工具使用不当而造成的挤伤手指和摔伤等人身伤害事故,提升了生产安全性能。

3)利用螺旋传动与直线平行移动一体化技术,实现电动机轮与皮带轮的快速靠近,并只需1名女工几分钟即可轻松完成皮带的更换和调整,降低了员工劳动强度,提高了工作效率。

4)该电动机平台的设计可移植用于石油行业抽油设备和各种机泵电动机底座,具有极其广泛的推广价值和应用价值。