全电力全自动修井机的研制与应用

钟雨(大庆油田设计院有限公司)

修井机是修井和井下作业施工中最基本、最主要的动力来源,按其运行结构分为履带式和轮胎式两种形式,也是油田开发生产中不可缺少的重要生产设备,同时也是油田重点用能设备。传统的修井机大多采用柴油发动机作为动力装置,每年需要消耗可观的燃料且生产作业过程产生的噪音、排放废气,给油田清洁化生产带来一定的影响。以国内某特大型油田企业为例,目前在用各类修井机400余台,年消耗燃料(柴油)1.2万余吨。近几年来,随着能耗刚性增长和能源双控的压力,针对优化能源管理节能技术优选、生产系统优化调控等技术难题,大力降低油气开发成本和油气生产能耗,降低油田修井作业成本,提升油田开发质量,实现增产增效和节能减排,已成为各油田一项重要的研究课题[1-2]。

1 传统修井机存在的问题

传统修井机主要有履带式和轮胎式两种,无论是履带式修井机,还是轮胎式修井机,均采用采用柴油发动机作为动力装置,主要存在以个方面的问题:

1)能耗高。传统修井机是油田生产主要能耗设备之一,每台修井机每年需要消耗柴油30 t(约110吨标煤),不符合油田节能减排的需要[3]。

2)作业过程排放废,且产生噪音大[4]。修井机采用柴油发动机,作业过程存在废气排放现象,同时作业厂界产生噪音大,有关环境监测数据表明,传统修井机作业现象厂界噪音测试数据多数在60~70 d B。

3)作业过程易造成环境污染。为预防废液及油泥砂落地的防污染措施越来越不能满足施工现场环境保护需求,沿用油管摆放区、抽油杆摆放区铺设防渗膜,四周搭建玻璃钢围堰,防止废液和油泥砂落地、外溢的的模式。随着环保形式的日益严峻,结合目前修井作业的实际情况,存在多项弊端:一是防渗膜强度不够,施工过程中出现破损,不可避免造成废液落地污染,增加治理难度;二是使用后的废弃含油塑料布为危险废物,缺乏专业的处置队伍,处置难度较大,且处置成本较高;三是铺设防渗膜、搭建环保围堰耗时多,工作量大,影响作业时效。

4)自动化程度低,员工作业劳动强度大。修井机自动化作业程度低,作业过程主要依靠人工作业操作,存在员工作业劳动强度大、工作效率低等问题。

5)能量浪费。修井机下油管和抽油杆过程是一个作功过程,所产生的能量没有得到有效利用,存在能量浪费问题。

6)修井作业成本高。采用传统修井机存在作业成本高、修井速度慢,严重影响油气开发经济效益的提升[5]。

2 组成及工作原理

2.1 全电力全自动修井机的组成

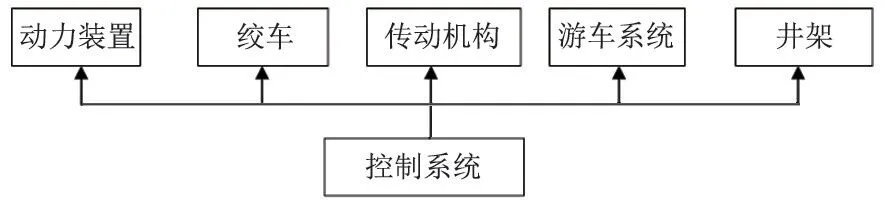

全电力全自动修井机是一种机械液力传动的新型修井机,修井机的动力装置、绞车、井架、游车系统及传动机构全部装载于自走式底盘上,对于提高修井作业搬迁效率具有很大的优势[6]。车载修井机系具有作业负荷大、性能可靠、越野能力强、移运方便,作业和搬迁费用低等特点,并适合在高寒、沙漠、高原等特殊地区使用要求。修井机的动力来源于车载储能装置,车辆移动采用电力驱动,作业过程采用电力拖动装置。修井机动力装置集直流母线变频控制技术、能量回馈利用技术、储能技术于一体。全电力全自动修井机系统结构见图1。

图1 全电力全自动修井机系统结构Fig.1 System structure of fully electric and automatic workover rig

2.2 工作原理

2.2.1 直流母线技术

直流母线技术采用单独的整流滤波装置为电动机调速装置提供具有一定电压和功率的直流电源母线[7]。电动机调速用逆变器直接挂于直流母线上,当电动机工作在电动状态时(起油管作业时),逆变器从母线上汲取电能;当电动机工作在倒发电状态时(下油管作业时),能量即时馈入母线为储能装置补充电能,以达到节省电能、提高设备运行可靠性等目的。

2.2.2 储能装置技术

储能装置技术采用电化学能储能技术,一根充电线从井场控制柜连接到电储能装置,打开装置开关,就能够源源不断地提供动力。大功率电储能装置改变了能源消费结构,推动网电替代柴油发电,实现了设备“以电代油”,一方面降低了噪声,另一方面实现了绿色环保[8-9]。

2.2.3 能量回馈利用技术

该技术采用“双变频”原理,是通过变频器内置的直流电压观测和电流运算电路时事检测变频器直流环节电压,电动机进入发电状态时将会导致变频器直流环节电压升高,当直流环节电压升高至一定值时,由交流电压观测和同步发生电路控制IGBT(逆变模块)将这部分电能变换成和电网电源同步同相位的系统正弦波[10]。通过把电动机在机械势能的作用下进入发电状态时返回变频器直流环节的电能通过滤波电抗器和噪声滤波器输送到变频器的电源侧,供本地设备利用,从一定程度上减少了设备从电网吸收的电量,从而达到进一步提高节能效果的目的。

3 全电力全自动修井机的特点

基本参数和总体设计符合GB/T 23505《石油天然气工业钻机和修井机》。基于SAFI软件对井架、底座等关键部件进行强度分析。高度模块化,实现快速移运。采用机械传动,操作灵活,维护保养简单。油田专用得越野底盘,通过性强,适应油田复杂路况,使用寿命长。车载系统完全符合新能源车辆设计技术规范要求。全电力的动力系统,使作业过程不产生废气废水,符合清洁化生产技术要求。采用全自动生产作业技术,作业过程自动控制化程度高,大大减轻作业人员的劳动强度。它与传统修井机相比,能耗是同规格传统修井机的30%。由于作业生产过程采用全电力和变频技术,作业过程平稳运行,产生的噪音是传统修井机的70%。

4 现场应用情况及效果

4.1 现场应用

全电力全自动修井机研制完成后,于2021年10月在某采油厂投入现场油井作业应用。为了防止油井修井作业过程产生废液和油泥砂落地、外溢问题,该修井配套应用船型围堰装置,该装置共分五组独立的长方型铁池子,内部焊接桥座,可以调节桥座高度,其中四组拼接作为油管摆放和废液排放区,一组作为抽油杆摆放区,实现了油泥砂不落地,有效地杜绝了二次污染。该装置可以全面替代目前作业现场普遍应用的“防渗布+环保围堰+油管杆桥座”修井设施。

修井机的移动采用电力驱动,油田作业过程中起抽油杆和油管时利用储能装置的电能通过变频控制系统驱动电动机作业,而下抽油杆和油管的过程则是一个产生能量的过程,所产生的电能回馈到储能装置,实现修井机系统整体节能。全电力全自动修井机与传统修井机相比,装备技术实现了跨越式发展。同规格全电力全自动修井机与传统修井机相关测试数据对比见表1。

表1 同规格全电力全自动修井机与传统修井机相关测试数据对比Tab.1 Comparison of relevant test data between full electric automatic workover rig and traditional workover rig of the same specification

4.2 效果分析

油井作业现场应用全电力全自动修井机后,与传统修井作业相比,修井作业工作效率提升了一倍,修井作业质量得到明显提升,油井修井综合能耗减少70%,提升油水井修井作业自动化程度,降低油井修井作业生产成本,作业人员劳动强度明显降低,油井作业时间减少了一半,作业过程噪音明显降低,作业现场环境质量得到提高,实现了油井修井作业过程产生废液和油泥砂不落地、不外溢,实现了油井修井作业清洁化生产,避免了油水井因修井作业造成二次污染问题,满足了油田绿色低碳高效高质量发展的要求。

5 综合评价分析

1)综合节能效益分析。修井机动力装置采用直流母线变频控制技术、能量回馈利用技术、储能技术等节能先进技术,综合能耗得到下降。据统计,传统修井机月消耗柴油2.5 t,折合标煤为3.64 t,而同样的工作量,采用全电力全自动修井机则需消耗电能8 897 k Wh,折合标煤为1.09 t,则每月减少能耗为2.55 t,其节能率为70%,则每台修井机每年节约标准煤为30.60 t。若每吨标煤按价格1 000元计算,则每台修井机每年产生直接经济效益可达到3万余元,节能降耗效果明显。

2)环保效益分析。通过采取应用船型围堰装置替代油井管杆摆放区铺设防渗膜防污工艺的效果明显,可以有效减少油井作业过程产生的环境污染问题,减少防渗膜的应用,从源头上减少污染的产生,杜绝二次污染,具有良好的经济效益和环境效益。同时,通过使用作业现场新型环保围堰,实现了污油污水不落地,避免了因落地油污染形成的油泥砂和废塑料布,有效实现了油泥砂减量化。

据统计,每口井防渗膜费用约700元,以每年实施作业井数约10 000口计算,全年可节省防渗膜费用700万元。同时,还可节省含油塑料布处置费用,按照目前含油塑料每吨处置价格2 000元计算,以每口井产生含油塑料布约1 t,全年实施作业井数10 000口,即可节省防渗膜治理费用2 000万元。则通过应用新型船型围堰装置全年可节约成本2 700余万元。

3)降低作业噪声,改善现场作业环境质量。通过采用网电替代柴油发电以及变频节能控制技术,油水井作业现场厂界噪声与传统修井机相比降低了20 d B,现场作业噪音有效降低,改善了修井作业工作环境质量。

4)提升了修井工作效率。采用全电力全自动修井机,修井工作效率与传统修井机相比提高了1.5倍,缩短了修井作业时间,提升了修井工作质量和作业成功率。

5)提升了修井机的自动化程度,降低了现场作业人员的劳动强度。采用自动化修井机,降低了现场作业人员的劳动强度。

6 结束语

全电力全自动修井机是智能化、数字化油田建设的需要,也是降低油气开发成本和油气生产能耗,降低油田修井作业成本,提升油田开发质量,改进传统作业方式,实现增产增效和节能减排,建设绿色低碳高效企业实现高质量发展的需要。全电力全自动修井机集先进的直流母线变频控制技术、能量回馈利用技术、储能技术等先进节能控制技术于一体,它的研制成功与应用,为油田油气开发生产提供了节能减排又一重要利器。实践证明,该修井机具有技术先进、实用性和现场适应性强、能耗低、节能效果好、自动化水平高、高度模块化、操作灵活、维护保养简单、绿色环保、作业过程不产生废气废水符合清洁化生产技术要求等优点,完成能满足油田生产现场修井作业要求,具有良好的推广应用前景。