抽油机采油节能潜力分析及节能方案设计

张董磊 闫静(大庆油田有限责任公司第二采油厂)

目前,某采油厂共有10 230口井,其中系统效率低于30%的井有3 069口,占比48.76%,这一部分井由于传动效率低、供采关系不完善、大马拉小车等原因导致系统效率低于30%。进行技术改造后,抽油机井系统效率提高2%,年可节电2 000×104kWh以上,提高机采系统效率是目前亟待解决的问题。对于节约生产成本投入,缓解电力紧张具有重要意义。通过分析现有机采技术应用现状及能耗,研究节能潜力并设计节能技术改造方案,提高电动机及传动效率并优化供排关系,对节能改造技术的应用效果和经济效益进行评价,从系统效率入手,以节能降耗为目标,通过科学管理,达到控本增效的目的[1-3]。

1 机采能耗现状

1.1 机采井现状

2019年底,根据采油工程建设情况,某采油厂共投产机采井总数9 146口,开井数8 524口。抽油机井总井数7 640口,其中节能抽油机22口,占比0.31%,节能电动机6 720口,占比87.95%。电泵井总井数126口,电泵井变频控制柜12套,占比9.5%,螺杆泵井总井数1 380口,均为螺杆泵直驱其中提捞井28口[4-6]。

1.2 采油系统能耗现状

1.2.1 抽油机井系统效率现状

统计萨南油田抽油机井系统效率分级情况,系统效率低于30%井3 069口,占统计井数比例48.76%,举升单耗9.86 kWh/t,高出平均水平3.3 kWh/t,抽油机各节点能耗状况理论分析结果见表1。研究表明,抽油机井系统效率提高2%,年可节电2 000×104kWh以上,不仅可节约油田生产成本投入,还可以缓解油田电力紧张的状况。系统效率只取决于损失功率与输入功率之比,在输入功率一定的情况下,损失功率越大,系统效率越低;反之,系统效率就越高。因此,要提高系统效率,就要减少抽油系统各部分的功率损失,进而提高各节点的效率[7-9]。根据抽油机各部分效率与系统效率的关系研究表明,可以看出抽油机运转过程中,电动机效率、抽油泵效率、抽油杆效率及管柱效率损失率相对较高,是影响系统效率的主要因素。

表1 抽油机各节点能耗状况理论分析结果Tab.1 Theoretical analysis results of energy consumption at each node of pumping unit

1.2.2 举升系统能耗现状

2019年抽油机井年度总耗电5×108k Wh,系统效率31.26%,相当于仅1.56×108kWh电量有效举升消耗,其余3.44×108k Wh电量在系统运转中无效消耗,若将系统效率提高2%,可减少无效消耗电量1 000×104k Wh,效益可观。

2 节能潜力分析及技术改造方案设计

2.1 潜力井分析

2.1.1 电动机效率低潜力分析

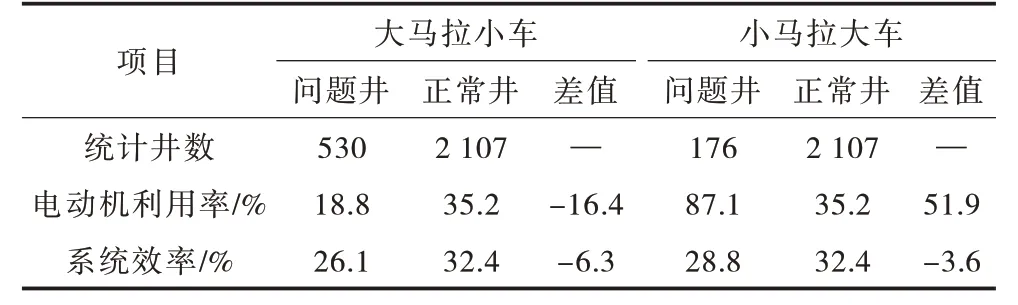

1)小马拉大车潜力:统计该厂载荷利用率大于80%的抽油机井主要分布在含聚浓度高井、结蜡严重井、三元结构井、杆管偏磨井、低沉没度高产井等方面,根据维修记录显示,因载荷过大导致电动机损坏维修占比30.6%。统计低效井中“小马拉大车”井176口,平均电动机利用率87.1%,高于正常水平41.9%,系统效率28.8%,低于正常水平3.6%[10-12]。

2)大马拉小车潜力:电动机输出功率与输入功率的比值为电动机效率,抽油机井一个冲次内载荷变化较大,当抽吸工况变化时,载荷也随之变化。这些因素是保证抽油机设备最大启动力矩,避免极端过载工况的发生,通常会在系统中匹配较大功率电动机,由于电动机在如此低的负载率下运行,使得电动机的效率、功率因数都长期运行在低水平的状态,造成电动机自身损耗、线路损耗增大,变压器负载率降低等危害,极大的增加了采购成本与生产成本。低效抽油机井中,“大马拉小车”井530口,平均电动机利用率18.8%,低于正常水平16.4%,系统效率26.1%,低于正常水平6.3%[13]。抽油机井能耗合理匹配潜力统计见表2。

表2 抽油机井能耗合理匹配潜力统计Tab.2 Statistics of reasonable matching potential of energy consumption of pumping wells

2.1.2 传动效率低潜力分析

在日常生产过程中,由于皮带松紧度不合理、四点不一线、抽油机不平衡、启动载荷过大、抽油机负荷大、皮带材质不过关、井筒结蜡、生产变化引起负荷不均等问题的井组,因皮带过载或偏磨而产生断裂,导致抽油机传动效率降低5%~10%。统计低效井中传动效率低井460口,平均皮带使用周期46 d,平均系统效率只有25.8%,低于平均水平5.46%。

2.1.3 供排关系调整潜力分析

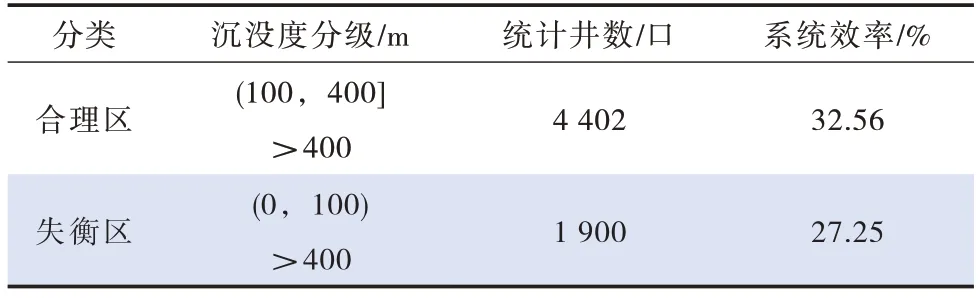

低效抽油机井中,供排关系失衡井1 900口,占比30.1%,较合理区抽油机系统效率低5.31%,这类井近60%参数已无调整空间,无法依靠参数调整等管理办法来控制供排关系,供排合理区与失衡区能耗对比见表3。

表3 供排合理区与失衡区能耗对比Tab.3 Comparison of energy consumption between reasonable supply and drainage area and unbalanced area

2.2 节能技术改造措施方案设计

2.2.1 应用双速双功率电动机提高效率

目前在机械采油中,游梁抽油机仍然是主要的机械采油设备,但游梁抽油机也存在着一些不利因素,主要是启动扭矩大,平衡效果差,其次是冲次内载荷变化较大,当抽吸工况变化时,载荷也随之变化。为保证抽油机设备最大启动力矩,避免极端过载工况的发生,通常会在系统中匹配较大功率电动机,由于电动机在如此低的负载率下运行,使得电动机的效率、功率因数都长期运行在低水平的状态,造成电动机自身损耗、线路损耗增大、变压器负载率降低等危害,极大的增加了采购成本与生产成本。综上所述主要是存在于“小马拉大车”井(176口)和“大马拉小车”井(530口)。应用双速双功率电动机进行技术改造来解决上述问题。

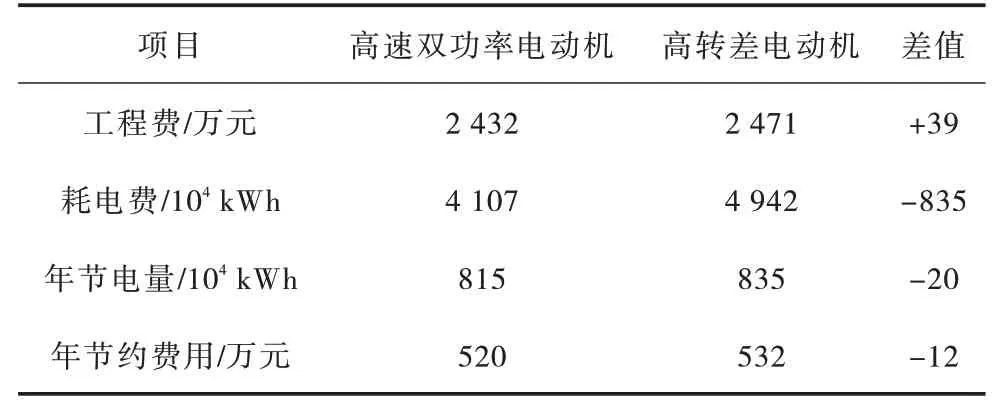

双速双功率电动机工作原理在结构上与Y系列电动机相似,区别在于利用单槽内下入单线“引出多组头”,通过在多组头之间改变接线方式,即实现了“双极双速”,该电动机沿用了高转差率的特性,利用降低转速来达到提高扭矩实现降低装机功率的目的。既解决“小马拉大车”和“大马拉小车”的问题,又可以解决低效电动机的问题,更适用于目前油田供排关系的调整,提高油井时率,为一线工人减轻劳动力,同时节能效果明显,投资回收期短,投资对比情况见表4。

表4 投资对比情况Tab.4 Investment comparison

2.2.2 应用永磁半直驱拖动装置提高传动效率

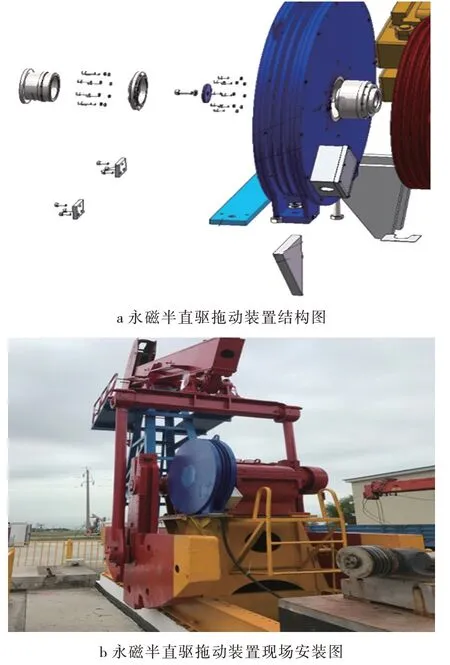

针对存在传动效率低的460口井,为延长皮带使用周期采取了一系列措施,通过对皮带材质、皮带轮包角、调整皮带周期等原因分析,终极目标是取消皮带传动机构,经调研,目前市场技术成熟、应用广泛、效益评价好、安全可靠的是永磁半直驱同步拖动装置。永磁半直驱同步拖动装置是专为游梁式抽油机设计的低速大转矩永磁同步电动机,取消皮带传动系统,利用超薄机身,直接驱动减速机输入轴,可以最低至0.1冲次运行,同时,该永磁电动机使设备免去了皮带等传动部件,降低采油设备的占地面积,提高了采油效率,同时大幅增加采油设备的稳定性和安全性,并有效地降低故障率及维修维护成本,永磁半直驱拖动装置结构与安装见图1。

图1 永磁半直驱拖动装置结构与安装Fig.1 Structure and installation diagram of permanent magnet semi-direct drive driving device

2.2.3 多功能调速配电箱优化供排关系

针对存在供排关系不合理的1 900口井,拟用多功能调速配电箱,根据油井的实际情况,设置油井工作参数和工作方式,抽油机的冲程频次,达到上、下冲程间的平稳过渡。装置本身具有抽油机所需的各种保护功能及相应的放电回馈电路。采用调节抽油机的冲程频次和上、下行程的速度,达到节电又增产的目的。该装置为成熟技术,在大庆油田应用广泛,目前我厂累计应用4 993台,占比58.8%,该装置可根据油井的实际供液能力,实现了不停机即可动态调整抽取速度。具备多参数测量通道,可测量抽油机井的电参数、示功图、温度、压力、产量、流量等,具有过载、欠载等保护控制功能。可以实现油井节电、增效及增产,从而提高整个有杆抽油系统的机采效率。达到方便生产,降低工人劳动强度的目的。

3 节能改造技术应用效果及经济评价

3.1 双速双功率电动机

2020年,节能监测中心对双速双功率电动机进行能耗对比测试,显示该装置平均综合节电率11.9%,706台电动机全年累计节电688.6×104k Wh,直接经济效益为439万元,综合系统效率提高2.05%。机采系统项目在整个生产期内增量投资回收期为5.69 a,选取其中的8口井数据进行对比分析,双速双功率电动机项目效益预测见表5。

表5 双速双功率电动机项目效益预测Tab.5 Benefit prediction of double speed and double power motor project

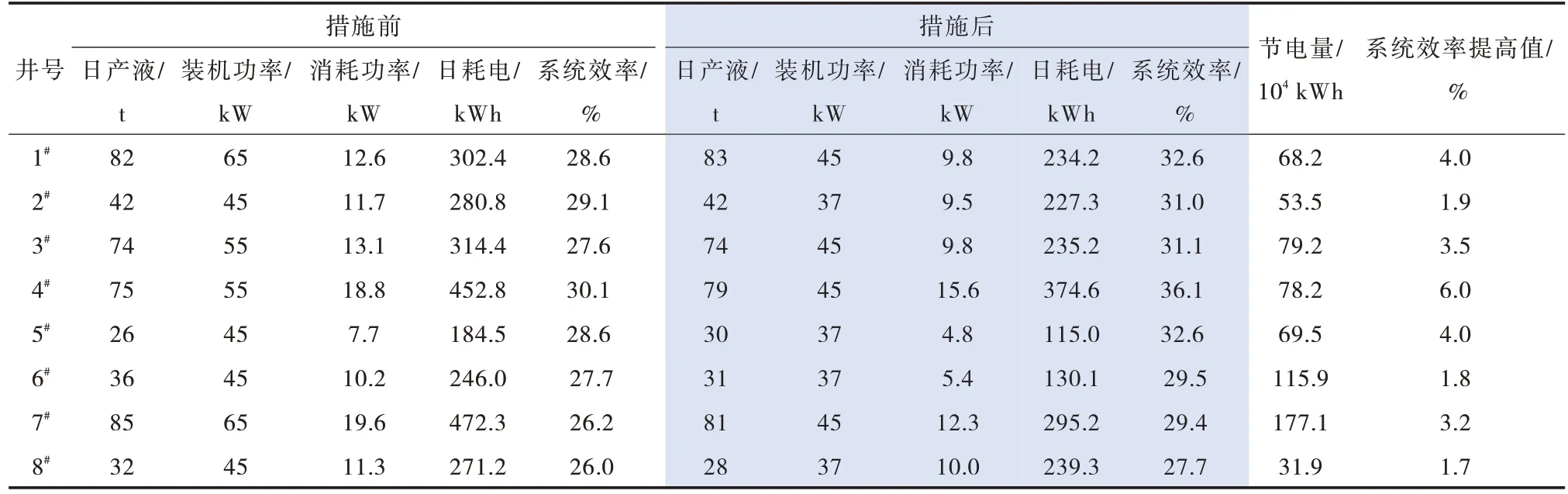

3.2 永磁半直驱同步拖动装置实施效果及效益评价

2020年,节能监测中心对永磁半直驱拖动装置进行能耗对比测试,以8口井为例进行对比分析,永磁半直驱拖动装置项目效益预测见表6。显示该装置平均综合节电率25.36%,62套拖动装置累计节电195×104k Wh,直接经济效益为124.2万元,系统效率提高4.07%。统计结果显示,62口试验井皮带原平均使用周期83 d,年节约皮带272条,节约费用18万元。该装置因延长皮带使用周期,提高油井时率,累计节约调整皮带时间272 h,平均单井时率提高0.48%,可创造效益7.4万元,合计效益149.6万元。

表6 永磁半直驱拖动装置项目效益预测Tab.6 Benefit prediction of permanent magnet semi-direct drive driving device project

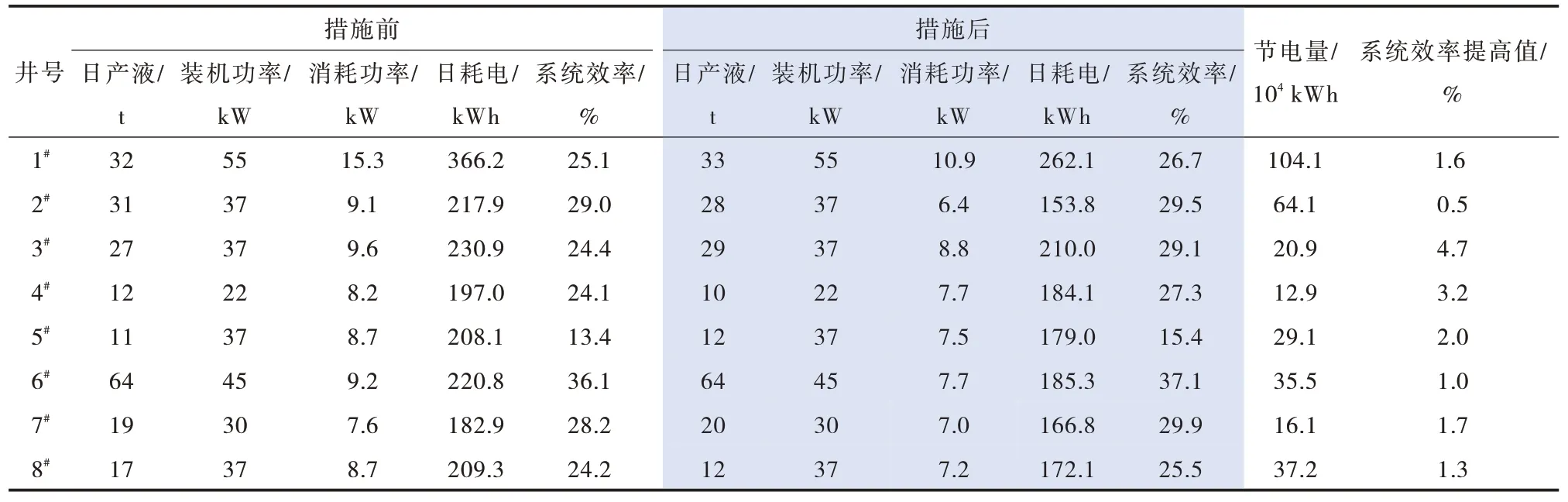

3.3 多功能调速配电箱

2020年,节能监测中心对多功能调速配电箱进行能耗对比测试,以8口井为例进行对比分析,多功能调速配电箱项目效益预测见表7。显示该装置平均综合节电率达12%。500台多功能调速配电箱累计节电945×104kWh,直接经济效益603万元,系统效率提高2.37%。依据经济效益评价相关标准分析计算,机采系统项目在整个生产期内增量投资回收期为4.49 a,单项投资回收期小于生产期10 a,高于行业规定标准,经济效益较好。

表7 多功能调速配电箱项目效益预测Tab.7 Benefit prediction of multi-functional speed regulating distribution box project

3.4 经济效益评价

2020年机采共计实施3项工程,改造1 268口井,年节电约1 828.6×104k Wh,直接经济效益1 191.6万元,投资回收期5.05 a,累积系统效率提高2.71%,某采油厂2020年机采工程项目效益评价见表8。

表8 某采油厂2020年机采工程项目效益评价Tab.8 Benefit evaluation of mechanical production project of oil production plant in 2020

4 结论

1)通过对现有机采节能技术的应用现状及抽油机井系统效率和举升系统能耗进行分析,对指导现场生产具有重要意义。

2)通过对电动机效率、传动效率及供排关系的潜力分析,提出节能技术改造方案:一是应用双速双功率电动机提高电动机效率,解决“小马拉大车”和“大马拉小车”的问题;二是采用永磁半直驱拖动装置提高传动效率,解决抽油机传动效率低的问题;三是通过多功能调速配电箱优化供排关系,解决供排失衡、无法调整的问题。

3)对三种技术改造方案的应用效果及经济效益进行评价。共改造1 268口井,年节电约1 828.6×104kWh,系统效率提高2.71%,实现了节能降耗,降本增效的目的。