大港某油田特稠油二氧化碳吞吐地面关键技术研究

罗焕 赵昕铭 夏敏敏 陈忻 张文栋

(1.大港油田公司采油工艺研究院;2.大港油田公司第二采油厂)

为了提高大港油田稠油以及特稠油油藏的采收率,二氧化碳吞吐开发应用规模不断扩大,但随之带来的地面系统问题日益显著。稠油具有密度大、黏度高的特点,集输过程中黏滞阻力较大[1],因此稠油乃至特稠油的集输是地面关键的难点技术之一。另外随着二氧化碳吞吐的实施,因二氧化碳具有较强的腐蚀性,二氧化碳吞吐腐蚀防控也是亟需解决的又一地面关键技术问题。

因此,针对大港某油田特稠油集输以及二氧化碳吞吐腐蚀防控技术开展研究,以相关油田区块原油黏温物性化验数据为基础,进行不同集输工艺和腐蚀防控对策综合分析,优选出经济适用的地面配套工艺技术。

1 特稠油原油物性化验分析

温度在50℃时,动力黏度大于400 mPa·s,且温度为20℃时,密度大于0.916 1 g/cm3的原油属于稠油。稠油按黏度大小可分为普通稠油、特稠油、超稠油3类,其中动力黏度大于10 000 mPa·s,且小于或等于50 000 mPa·s时,属于特稠油。

1.1 特稠油黏温物性化验分析

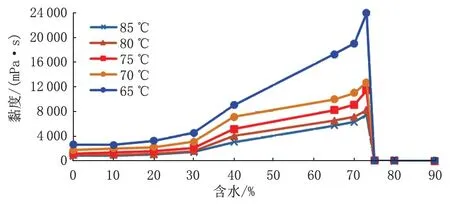

在大港某油田区块现场提取了油井产出物进行原油黏温物性化验,根据室内化验数据,该区块混合原油50℃黏度为10 220 mPa·s,20℃时密度为0.984 7 g/cm3,属于特稠油范畴。从原油黏温曲线可以看出,随着温度的升高,原油黏度逐渐降低,当温度80℃以上时,原油黏度降至1 000 mPa·s以内;随着含水率的上升,特稠油原油黏度不断升高,当含水率为73%时黏度最高,达到转相点,与常规原油相比,该区块特稠油转相点相对较高,而达到转相点之后,原油黏度则大幅度下降,含水80%时原油黏度降至100 m Pa·s左右。大港某油田特稠油原油黏温曲线见图1。

图1 大港某油田特稠油原油黏温曲线Fig.1 Viscosity-temperature curves of extra-viscous oil in Dagang oilfield

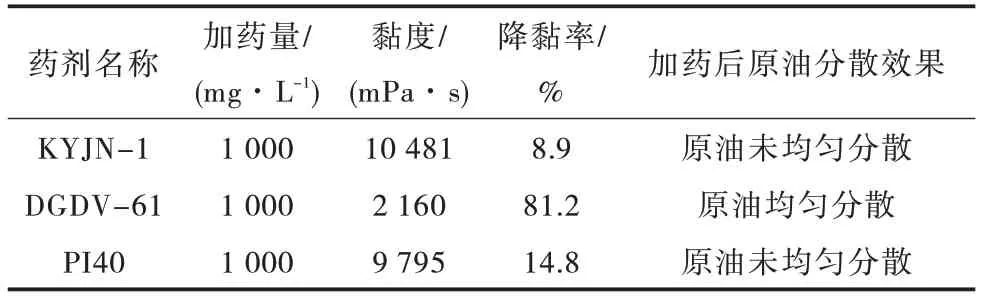

1.2 特稠油降黏筛选化验分析

为了研究特稠油加剂降黏集输工艺,针对特稠油进行降黏剂筛选试验分析,根据原油的黏温曲线化验数据,选择在含水73%、温度70℃条件下进行降黏剂的筛选。通过筛选试验结果可知,降黏剂DGDV-61的降黏率最大,所以确定该药剂为最佳降黏剂。降黏剂筛选试验结果见表1。

表1 降黏剂筛选试验结果Tab.1 Test results of viscosity reducer screening

在降黏剂筛选基础上进行了不同加药量下的降黏效果试验,降黏剂的降黏效果受含水率、温度和加药量等多种因素影响。分别选取两个工况下的油品进行试验,油品1:含水73%、温度70℃,该工况为原油转相点,黏度最大;油品2:含水40%、温度70℃,该工况为油井实际综合含水率和输送温度条件。

根据降黏试验结果可知,油品1在加药量为1 000 mg/L时,降黏率超过了90%;当加药量超过1 000 mg/L时,降黏率继续增加,但是增加幅度减慢,从药剂成本和降黏效果综合考虑,油品1最佳加药量为1 000 mg/L。依据相同的规律,油品2最佳加药量为500 mg/L。

根据试验结果分析,需从油品特性、药剂成本、降黏效果等综合考虑确定最佳加药量。油品1、2不同加药量降黏试验结果见表2。

表2 油品1、2不同加药量降黏试验结果Tab.2 Test results of viscosity reduction with different dosage

2 特稠油降黏集输技术研究

由于稠油的特殊性质,解决稠油集输问题主要就是进行稠油降黏,目前国内外采用的稠油降黏集输方法主要有加热降黏法、化学降黏法[1-2]、掺水降黏法、掺稀降黏法等。

根据大港某油田区块产能指标预测,最大产油量为300 t/d,单井采出液在井场汇合集中后输至7.5 km外的联合站进行处理,为了解决该区块特稠油管输问题,采用PIPEPHASE多相流软件进行多种集输工艺模拟计算。以原油物性(密度、黏度)和产量数据为基础,以末点进站压力和起点外输温度为边界条件,以沿程压损和流速为控制指标建立集输管道计算模型,分别针对特稠油加热降黏集输、加剂降黏集输、掺水降黏集输和掺稀油降黏集输进行模拟计算对比研究。

2.1 加热降黏集输

稠油加热降黏集输方法主要是通过加热提高稠油的温度,降低稠油黏度,从而降低输送阻力提高稠油输送的流动性。加热降黏应用范围比较广、方式多样,包括电加热、热源伴热、加热炉集中加热等,其缺点是能量消耗大[3-4]。

根据研究区块油品黏温数据和产能指标情况,首先进行加热集输模拟计算,吞吐前期综合含水约为40%,因此工艺参数按油量300 t/d,含水40%,选取两种不同规格管径进行模拟计算。当起点温度加热到90℃时候,管道沿程压损超过10 MPa,目前油田通常应用的集输管道设计压力为4 MPa,根据井场出口压力,需选用的管道设计压力和输油泵压力超高,不经济,因此加热方式无法实现该区块特稠油集输。加热集输模拟计算结果见表3。

表3 加热集输模拟计算结果Tab.3 Results of heating gathering simulation

2.2 加剂降黏集输

加剂降黏法主要是在稠油中加入一些化学试剂来改变稠油的性质,达到降黏的目的,从而改善输送效率,提升管道输送量[5]。

针对研究区块特稠油进行了加剂降黏集输模拟,根据前述降黏试验结果选择含水40%、温度70℃条件进行计算,该条件下稠油黏度由7 210 mPa·s降至940 m Pa·s,以此黏度作为基础物性参数,输量和管道规格选择与加热降黏计算相同,经过模拟计算,降黏集输沿程压损也超过4 MPa,在目前选择的降黏剂情况下降黏方法也无法满足研究区块特稠油的集输需求。加降黏剂集输模拟计算结果见表4。

表4 加降黏剂集输模拟计算结果Tab.4 Results of viscosity-reducing gathering simulation

2.3 掺水降黏集输

掺水集输是一种针对高黏度、高凝点、高含蜡油品而采用的一种集输工艺技术,在稠油中掺入大量的常温水、热水或者活性水后水一起混输,起到降低输送油品黏度并保证管道输送温度从而提高稠油流动性的作用[6]。

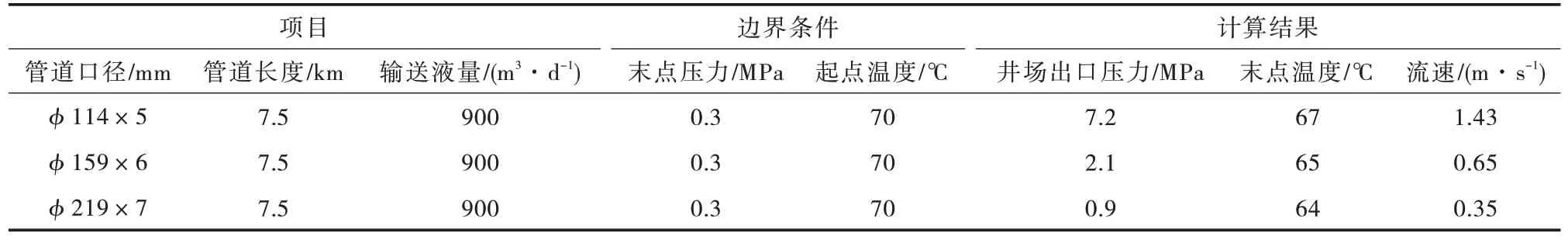

根据研究区块原油黏温化验结果,选择掺水80%输送,按最大油量300 t/d、起点输送温度70℃、选择不同规格管道进行模拟计算。通过对比ϕ114×5 mm规格管道经计算压降和流速偏大,不符合集输需求;ϕ219×7 mm管线流速较低、管径较大不经济;综合考虑,选择ϕ159×6 mm集输管线,压降和流速都满足输送需求。因此,掺水降黏方式可以实现该区块特稠油集输。掺水集输模拟计算结果见表5。

表5 掺水集输模拟计算结果Tab.5 Results of watermixing gathering simulation

2.4 掺稀油降黏集输

掺稀油集输是指在稠油中掺入黏度较低的稀油进行稀释,根据相似相溶原理,使得混合后稠油的黏度大幅度降低,从而减小流动阻力,提高流动性。稠油掺稀输送的主要影响因素是稀油黏度和掺稀比例,稀油黏度越低,混合后降黏率越高;掺稀比例越大,降黏效果越显著[7]。在实际生产中,若是稠油区块附近可利用的轻质油来源方便并且充足时,掺稀集输也是一种比较有效的降黏方法。

针对研究区块特稠油开展了掺稀降黏试验,选用稀油密度(20℃)为873.9 kg/m3,黏度17.17 m Pa·s(50℃)和13.19 m Pa·s(60℃),稀油与稠油同比例进行原油黏温化验分析。根据化验结果可知,掺稀比例1∶1和0.8∶1时特稠油降黏率可达98%;掺稀比例0.6∶1和0.5∶1时降黏率可达93%。不同掺稀比例特稠油黏度化验结果见表6,不同掺稀比例降黏率曲线见图2。

表6 不同掺稀比例特稠油黏度化验结果Tab.6 Viscosity test results of different mixing ratio

图2 不同掺稀比例降黏率曲线Fig.2 Viscosity reduction curves of different mixing ratio

研究区块最大产油量300 t/d,该区块附近可利用的稀油比例为0.8∶1,按综合含水40%、起点温度70℃进行模拟,管径分别选取三种规格。根据计算结果综合对比ϕ159×6 mm集输管线满足输送需求,掺稀降黏方式也可以实现该区块特稠油集输。掺稀集输模拟计算结果见表7。

表7 掺稀集输模拟计算结果Tab.7 Results of thin oilmixing gathering simulation

通过上述4种降黏集输方式模拟计算,大港某油田区块掺水集输和掺稀油集输可以解决特稠油地面集输问题,将这两种工艺进行优缺点及经济性对比,集输工艺对比见表8。掺稀油集输需要单独敷设稀油管线至稠油区块,施工量较大、工程投资较高,并且可利用的稀油量随着油田的开发具有不确定性,会影响掺稀降黏效果。而掺水集输工艺较为成熟,在油田应用较多,工程量少、投资低,综合分析大港某油田特稠油区块优选掺水集输工艺。

表8 集输工艺对比Tab.8 Comparison of gathering technology

3 二氧化碳吞吐腐蚀防控技术研究

随着二氧化碳吞吐技术的应用,在油井生产过程中起到了原油增产、稠油降黏的作用[8-9],但是二氧化碳溶于水后具有较强的腐蚀性,二氧化碳采油诸多环节存在腐蚀工况,体现出“腐蚀链”的特征,对于地面集输系统和处理系统的腐蚀影响也是逐渐加剧,因此针对二氧化碳吞吐开展腐蚀防控对策研究。

3.1 二氧化碳吞吐腐蚀研究

二氧化碳是一种碳氧化物,常温常压下是一种无色无味气体,二氧化碳的化学性质不活泼,不能燃烧也不支持燃烧,但它属于酸性氧化物,具有酸性氧化物的通性,在潮湿环境下或溶于水后具有极强腐蚀性,主要是由于与水反应生成碳酸H2CO3,碳酸发生电离在钢表面产生电化学反应形成腐蚀产物[8-9]。

二氧化碳腐蚀类型主要有均匀腐蚀和局部腐蚀,发生均匀腐蚀时金属全部(或者大部分)面积均匀受到破坏,均匀腐蚀速率受金属表面的腐蚀产物膜控制;局部腐蚀的类型主要有点蚀、台地状腐蚀和环状腐蚀[10]等,不同的流体环境会发生不同的局部腐蚀。

二氧化碳腐蚀受多种因素的影响,主要有CO2分压、温度、介质流速以及介质中水含量等[11]。在石油行业对于二氧化碳腐蚀严重程度采用CO2分压作为判据,CO2分压越高腐蚀越严重;而在相同的分压下,还受其他多种因素综合影响,二氧化碳对系统腐蚀影响程度还需要根据具体情况具体分析。二氧化碳腐蚀影响因素见表9。

表9 二氧化碳腐蚀影响因素Tab.9 Influence factors of carbon dioxide corrosion

3.2 二氧化碳腐蚀防控对策

含有二氧化碳的油井采出液对地面系统具有一定的腐蚀风险,如果腐蚀严重将会引起油气泄漏,当不能被及时发现时有可能发生火灾爆炸,从而带来安全事故和环境污染。针对二氧化碳腐蚀风险,地面系统应采取一定的腐蚀防控对策,保障油田生产、消除安全隐患[12-13]。

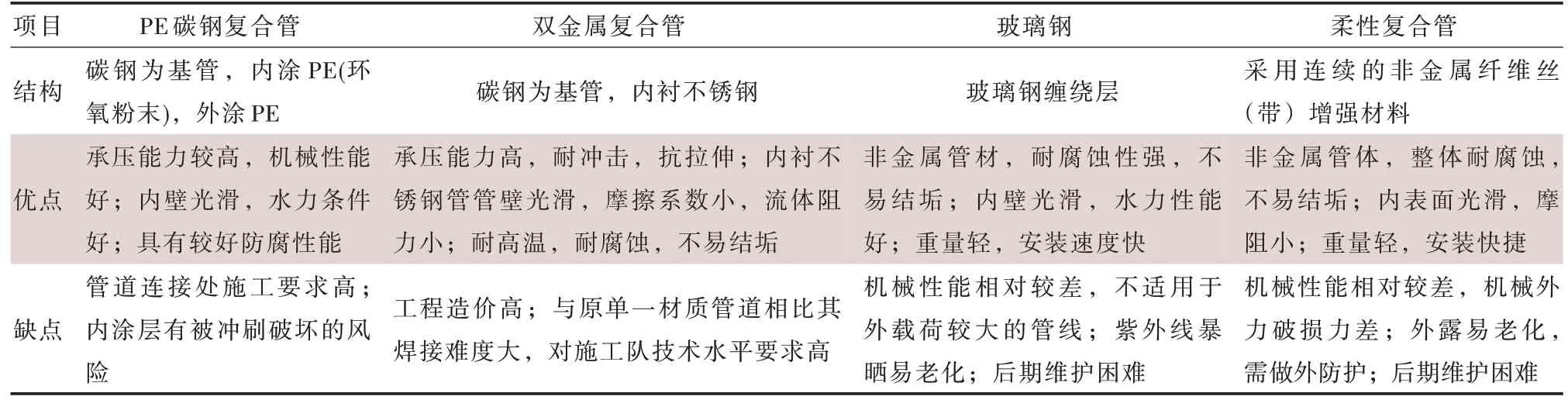

针对二氧化碳吞吐地面工艺系统,主要以材料防腐为主、化学防腐为辅。目前大港油田二氧化碳吞吐区块,对于新建的地面集输管道,推荐选用PE碳钢复合管或采用具有耐CO2腐蚀与渗透的非金属管材,不同管材具有各自的优缺点和适应性,需根据具体的集输条件和投资概算进行综合选择。

在材料防腐基础上或对于已建集输系统,配套缓蚀剂注入装置,对地面系统实施更好的防腐保护;同时进行腐蚀在线监测跟踪,及时了解地面管线腐蚀情况,确保安全生产、平稳运行。不同防腐管材对比情况见表10。

表10 不同防腐管材对比情况Tab.10 Comparison of anti-corrosive pipes

4 结论

根据对大港某油田区块特稠油降黏集输工艺研究,该区块原油属于特稠油,加热集输和加降黏剂集输不能满足输送需求,掺水集输和掺稀油集输能够实现该区块稠油输送。根据实际生产情况,掺稀降黏效果受稀油量影响不能保证达到所需的降黏效果,综合分析,掺水集输工艺更为成熟,在油田应用较多,是该区块最为经济适用的集输方式。

二氧化碳腐蚀也是地面工艺系统面临的关键技术问题,对于新建集输管线和处理设备,应选择耐腐蚀材质,并配套腐蚀在线监测装置跟踪监测腐蚀情况,同时配套缓蚀剂注入系统降低腐蚀影响,保障油田正常生产。

通过对特稠油二氧化碳吞吐地面配套关键技术的研究,有效解决了特稠油管道集输问题和二氧化碳吞吐采出液腐蚀防控问题,为油田安全平稳生产运行提供了有力的技术支撑。