双储水罐注水系统降耗优化与应用

宫艳红 孔红芳 冯萌萌 齐玉梅 于春玲 于兴才 黄兴鸿 张国强

(1.大港油田第三采油厂;2.大港油田第五采油厂;3.大港油田第二采油厂;4.大港油田第四采油厂)

目前注水开发的油田采出液中含水较高,联合站对采出液经过油水分离后,分离出的污水经过破乳、沉降等技术去其中的原油和悬浮物。当经过处理的含油污水各项指标合格后,经注水站柱塞泵增压后回注进入地层,实现为地层补充能量,达到污水再利用和处理大罐液位的目的。

1 背景介绍

对于既包括中孔中渗油藏又包括低孔特低渗油藏的区块,通常采用独立运行的两套单罐式注水系统,一套为污水罐注水系统,即向中孔中渗油藏注入从油田采出液中分离出的油田污水,另一套为清水罐注水系统,即向低孔特低渗油藏注入清水,最大限度降低油藏敏感性[1],从而提高注水开发效果。但是随着注水开发的不断推进,从油田采出液中分离出的油田污水量不断增多,导致污水罐注水系统中储水罐的液位不断上升,为避免冒罐事故和油层超注的发生,现场通常通过增大向中孔中渗油藏中污水注入量的方法快速降低储水罐中的液位。此方法会加速形成中孔中渗油藏渗流优势通道,降低油藏驱替效果,为防止低孔特低渗油藏敏感性损害,而向该类油藏持续注入清水,造成注水开发成本增加,而注入的清水被采出后会成为油田污水,再次增加了油田污水的水量,形成污水罐液位高、清水用量高的双层矛盾。

大港油田生产现场,对中压中渗区块通常采用25 MPa低压污水注水系统,对低压特低渗区块采用35 MPa高压清水注水系统,其中单个注水站高压系统日注清水量达1 930 m3/d。

李孝岭等[2]为提高油田注水系统处理水的能力,通过增加细过滤器反洗模式,实现了处理量的极大扩容,使处理水量在原基础上有了显著的提高。长庆油田宋玉华等[3]通过并联清污水注水泵,用清水注水泵来承担部分污水流量,提高了污水回注率,减少了清水资源的需求。大庆油田杨丽峰[4]、尤勇[5]通过分解注水系统的井网节点、优化注水系统布局,提高外围特低渗透油田注水系统运行效率。鲁平[6]、刘世景[7]采用清水、污水单独处理、再分别回注的方式,达到节约投资、简化处理流程、保护储层的目的。王新等[8]通过针对两种算法进行深入了解,提出了优化油田注水系统注水泵开停方案的具体方法。但是针对油田开发区块储层物性不同而采用的清、污两套独立运行的单罐式注水系统,注水方法和存储介质液位处理几乎没有涉及。通过建立双储水罐注水系统平衡污水罐液位高度数学模型和总收益计算模型[9],升级过滤装置及效果,形成了清水和污水互相切换的流程和方法,解决污水罐液位高和清水注入成本高的问题,并进行了现场应用,取得良好的效果。

2 解决方案

为解决油田开发区块储层物性不同而采用的清、污两套独立运行的单罐式注水系统,污水罐液位高、清水用量高的双层矛盾问题,借鉴注水系统能量平衡模型[10],设计了双储水罐注水系统流程和注水方法,即避免因提高污水注入量而影响采油效果,又减少清水注入量,降低注水开发成本。

2.1 结构设计

双储水罐注水系统主要由第一储水罐、第二储水罐、第一柱塞泵、第二柱塞泵、第一输水管道、第二输水管道、第一阀门、第二阀门、第三阀门、第一流量计和第二流量计等组成,双储水罐注水系统流程见图1。

2.2 工作原理

正常注水时,第一输水管道和第二输水管道开启,连接管道关闭,而当第二储水罐中液位过高时,通过开启连接管道,关闭第一输水管道,并保持第二输水管道开启,使第二储水罐中的注入水同时进入第一柱塞泵和第二柱塞泵,从而快速降低液位高度,并且,通过第一柱塞泵分流一部分注入水,可以避免向油藏中注入过多的注入水,提高了注水开发的效果。逻辑控制器PLC根据阈值设定使阀门控制器动作,自动切换流程,并存贮数据。

2.3 系统设计

1)系统类型设计。本系统采用双储水罐,可根据实际情况决定储罐中的介质流通与截断,同时利用连接的输水管道和控制阀门进行互倒,提高了注入水量的稳定性,避免了单罐系统中控制液位时短期的注水波动,实现了控制液位与注水稳定的同步协调,同时采用柱塞泵进行增压,满足了储水与注水的工艺需求。

2)调节方式设计。目前的单罐注水系统均为人工调节方式,费时费力。现引入可编程逻辑控制器PLC和与之配套的数字化仪器仪表,对泵的排量和阀门的开闭程度进行自动化调节,做到了及时准确,满足了设计要求。

3)过滤方式设计。储罐中的液体,尤其是含油污水在长期的储存与输送下一般含有包括油污、悬浮物、垢等较多的杂质,这些杂质对柱塞泵的工作影响极大,导致泵磨损、腐蚀加剧,降低柱塞泵的运转周期。因此在两条输水管道上均安装了过滤罐,对泵的来液进行过滤,提高柱塞泵的运行效率,最大限度保护敏感性油藏。

4)自动计量功能设计。油田目前储罐的液位大部分由机械式液位计进行计量;而泵的进口压力也大部分为机械的真空压力表,两者均需人工进行观测,费时费力。该系统则将储罐液位计更换为电子液位计,柱塞泵进口更换为电子压力计,同时将电子信号传输至可编程逻辑控制器PLC处,可编程逻辑控制器PLC对压力及液位进行分析,然后控制电控阀门进行系统的调节。

2.4 操作方法

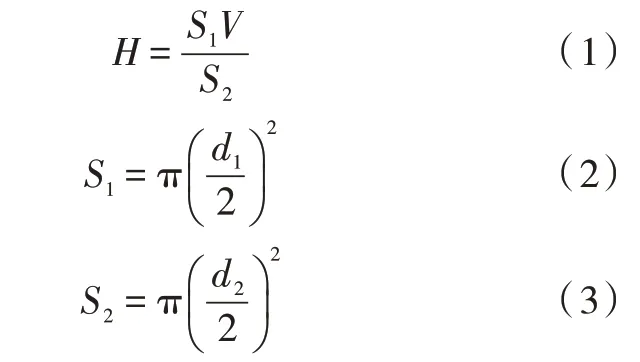

步骤1:确定平衡污水罐液位为

式中:H为储水罐液位单位时间内变化的高度,m;S1为输水管道的横截面积,m2;S2为储水罐的横截面积,m2;V为输水管道的水流速度,m/s;d1为输水管道的内径,m;d2为储水罐的内径,m;

步骤2:当第二储水罐2(污水罐)液位高需要清水系统注污水处理液位时,也就是将清水切换为污水时,具体现场施工如下:依次打开第八阀门19#和第三阀门10#,使连接管道7#开启,压力波动小于0.1 MPa。缓慢关闭第一阀门8#和第六阀门17#,压力波动小于0.1 MPa。污水经过第八阀门19#、第三阀门10#和连接管道7#进入第一柱塞泵3#,改污水为地层补充能量。根据第二储水罐2#的液位高度及上涨速度确定输水的水流速度V。结束操作,实现污水代替清水注水,处理第二储水罐2#的高液位,第一柱塞泵3#和第二柱塞泵4#同时运行。每周清理第一过滤罐26#和第二过滤罐27#一次。

步骤3:当第二储水罐2#液位合理时,需要将污水切换为清水时,具体现场操作如下:缓慢打开第六阀门17#、第一阀门8#,压力波动小于0.1 MPa。依次关闭第三阀门10#和第八阀门19#,使连接管道7#断流,压力波动小于0.1 MPa。清水经过第一储水罐1#供水,流经第一阀门8#、第一过滤罐26#、第一流量计11#、第六阀门17#,进入第一柱塞泵3井,改清水为地层补充能量。由第一流量计11#计量清水用量。结束操作,实现清水代替污水,第一柱塞泵3#正常运行。

3 现场应用情况

3.1 现场应用

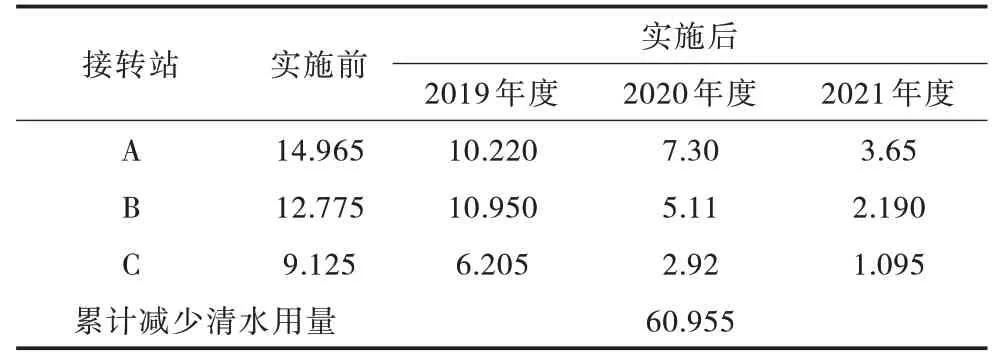

2019年初,在大港油田3个小型接转站应用双储水罐注水系统,取得明显节能降耗效果。2018年度清水平均日用水量1 010 m3/d,应用后清水量呈现连年下降趋势,2019年度平均日减少清水用量260 m3/d,2020年度平均日减少清水用量590 m3/d,2021年度平均日减少清水用量820 m3/d,双储水罐注水系统应用后清水用量效果对比见表1。

表1 双储水罐注水系统应用后清水用量效果对比Tab.1 Comparison of clean water consumption effect after application of double water storage tank water injection system 104 m3/a

3.2 经济效益

双储水罐注水系统应用以来,3个注水站累计减少清水用量60.955×104m3,清水成本4.5元/m3计算,累计创效274.297万元;工艺改造及自动化升级费用共计65.5万元,实际创效208.797万元。

4 结论

1)双储水罐注水系统注水方式,可快速降低污水罐液位高度,防止冒罐危害和油层超的发生,即避免因提高污水注入量而影响中孔中渗油藏采油效果,又减少低孔特低渗油藏清水注入量,降低注水开发成本。

2)在原两个独立的污水和清水流程基础上,通过连接污水和清水互切流程,实现污水和清水的互相切换,有效消耗油田处理水过剩带来的生产隐患,达到污水罐高液位的有效处理。

3)实现了注水处理信息化管理,将切换参数,用水量,液位等数据进行保留存档,并根据液位变化,自动进行流程的切换,降低员工劳动强度。