超长冲程采油技术在大庆油田的设计与实践

马蔚东(大庆油田有限责任公司采油工程研究院)

大庆油田机采方式以抽油机为主,平均系统效率为26.9%,其中外围抽油机占总井数的6.9%,平均系统效率仅为13.9%。可见外围油田抽油机举升整体系统效率较低、吨液能耗较高。另外由于单井产量低,连续运行抽油机井供液不足现象普遍存在。因此导致泵效低,系统效率低的主要原因是供排下协调[1-4]。近年来,针对外围油田应用传统游梁式抽油机传动环节多、效率低,管理维护工作量大,部分井偏磨影响严重等问题,超长冲程采油技术的试验成功和推广应用,改善了大庆油田部分区块机采井管杆偏磨、能耗高等问题。

1 研究与试验

1.1 研究背景

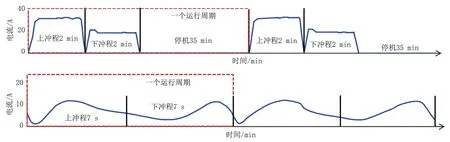

2014年,大庆外围油田某厂产液量低于2 t的抽油机井占开井数比例达70%,平均泵效11.4%,系统效率仅7.2%,因偏磨导致检泵井占检泵总井数48.3%。针对上述问题,应用了地面应用智能提捞抽油机配合井下超长冲程抽油泵采油技术。应用后举升效率提高,油井偏磨程度大幅降低。为了进一步探索合理的生产制度,采取间歇抽油的方式,不断优化抽与停的时间。试验井电流变化曲线见图1。现场试验井平均单采用该方法后与应用前对比日产油增加0.2 t,沉没度下降214 m,日节电37.8 kWh。但由于频繁起停,也暴露出地面采油设备链条易断,柔性绳易断、易破损等问题。

图1 试验井电流变化曲线Fig.1 Curve of current change in test well

1.2 技术研究

大庆油田针对该技术存在的不足逐一进行了分析,完成了地面抽油机的全新设计,完善了六项超长冲程采油主体及配套技术。

1)动力传动技术。针对抽油机传动部分的链条易断使用寿命短、机架结构力学性能差、传动轮直径小影响柔性绳疲劳寿命等问题[5-7],对地面机构进行了全新设计,采用电动机、减速器直驱方式,取消了传动链条;对机架结构进行了改进,传动轮直径由ϕ60 cm增加到ϕ105 cm。

2)柔性绳技术。针对柔性绳及接头易断、表面涂层易破损等问题,改进了表面涂层胶合度、注塑延伸率、摩擦系数、耐温性能。

3)控制系统技术。针对导致柔性绳易断问题,改进为柔性启停,运行更加平稳。

4)长冲程抽油泵技术[8]。泵筒内壁采用特殊工艺处理,提高耐磨和抗腐蚀性。

5)井口密封技术。针对井口密封装置调偏、对中性差、预紧力人为控制等不足,改进了井口密封装置,提高了工作性能[9]。

6)配套技术。针对油井结蜡问题,研制了井筒刮蜡装置,减缓了油井结蜡速度;针对功图测试误差大,研制了新型功图测试装置,为工况诊断分析提供依据[10]。

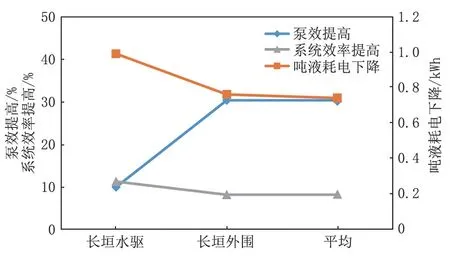

1.3 现场试验

针对长垣水驱和外围水驱油井分别开展了老井改造现场试验。34口超长冲程抽油机改造试验井应用情况对比见图2。平均单井泵效由17.9%提高到48.0%,平均单井百米吨液耗电由1.1 k Wh下降到0.4 k Wh,平均系统效率由7.9%提高到16.1%,平均节电率67.6%。由于运行次数减少,无偏磨影响,单井年可节省作业成本0.7万元。

图2 超长冲程抽油机改造试验井应用情况对比Fig.2 Comparison of ultra-long stroke pumping unit in reforming test well

2 设计与实践

2.1 方案设计

超长冲程采油技术率先在大庆油田外围水驱产能区块采油工程方案中设计。随着对地面及井下工艺设计、日常维护管理等配套技术和管理方式不断完善,提高了现场运行效率,降低了偏磨影响,具备了规模推广应用条件。因此,近年来陆续在长垣水驱、长垣聚驱和致密油区块方案开展设计,应用领域更加多样化。设计平均下泵深度1 313.2 m,根据产液量优选了ϕ44 mm、ϕ57 mm、ϕ70 mm等泵径的超长冲程抽油泵;针对现场易发生杆管偏磨和断脱的问题,试验设计了碳纤维连续杆[11-13];超长冲程抽油机主要为8型和10型,平均装机功率为24.5 kW。

2.2 杆管优化

2.2.1 抽油杆优化

超长冲程抽油机最大冲程可达到50 m,冲次仅为2.5次/h。在满足载荷要求的前提下,对抽油杆柱组合进一步优化,使利用率达到最大。

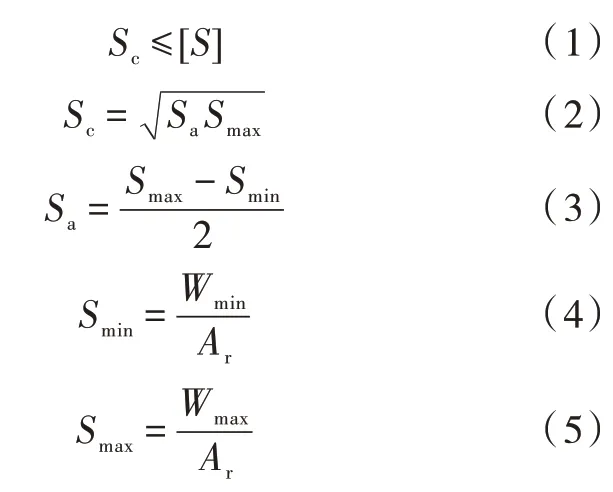

一是基于抽油杆柱工作时受非对称循环应力作用,应用公式计算抽油杆最小应力和最大应力。

抽油杆强度条件:

式中:Sc为抽油杆柱的折算应力的应力幅值,MPa;[S]为非对称循环疲劳极限应力,MPa;Sa为抽油杆柱的循环应力的应力幅值,MPa;Smax为抽油杆最大应力,MPa;Smin为抽油杆最小应力,MPa;Wmax为抽油杆最大载荷,N;Wmin为抽油杆最小载荷,N;Ar为抽油杆截面积,m2。

二是应用修正古德曼图对抽油杆强度进行进一步校核,根据应力分析计算结果,优化抽油杆柱设计。修正古德曼图见图3,阴影部分为安全区,要求Smax≤Sall,Sall计算公式如下:

图3 修正古德曼图Fig.3 Modified goodman diagram

式中:Smax为抽油杆最大应力,MPa;Sall为抽油杆许用最大应力,MPa;T为抽油杆材料的最低抗拉强度,MPa;S为抽油杆使用系数,与油井腐蚀条件等因素有关的一个经验数值。

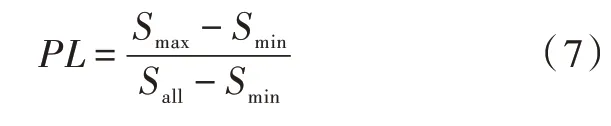

根据抽油杆柱强度设计结果,可以用应力范围比PL来衡量抽油杆柱使用效率:

式中:P L为应力范围比(要求P L值小于1)。

P L在小于1的情况下越大越好,以保证在安全的前提下使抽油杆利用率达到最大。部分外围水驱区块针对性优选了ϕ16 mm×ϕ19 mm抽油杆组合,与采用ϕ19 mm单级杆相比,抽油杆费用单井可节约0.2万元,同时降低了抽油机载荷、扭矩以及电动机运行功率,单井日节电7.7 kWh。

2.2.2 油管优化

一是油管尺寸选择。根据采用ϕ139.7 mm套管完井,油管与抽油杆配合间隙见表1。

表1 油管与抽油杆配合间隙Tab.1 Tubing and sucker rod fit clearance table

采用ϕ73 mm油管生产时,ϕ19 mm、ϕ22 mm、ϕ25 mm抽油杆的接箍处与油管内壁的最小间隙为3.5~10.35 mm,均可以满足生产要求,优选采用ϕ73 mm的油管。

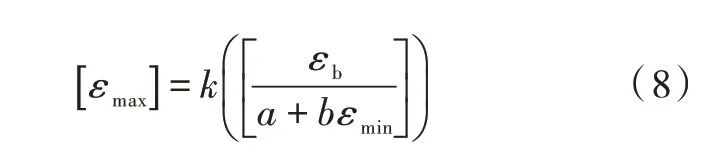

二是油管安全长度优化。根据油管受力状态研究,建立了油管动态力学模型,对油管丝扣的受力状态进行分析,确定油管螺纹疲劳强度计算公式,来确定ϕ73 mm、J55钢级平式油管的安全工作深度。

式中:εb为油管材料抗拉极限处的应变,对于J55材质油管,根据油管材料疲劳实验,确定:k=0.251 14,a=8,b=1.65;[ εmax]为许用最大应变,MPa;[ εmin]为油管螺纹危险点的最小循环应变,MPa。

油管安全判断条件为计算处油管的最大应变:εmax≤[ εmax]成立,则油管是安全的。通过将油管安全工作深度与断管位置对比,以安全深度大于断管深度的理论符合率在80%以上。应用该公式对ϕ73 mm油管的安全深度进行计算,进而确定ϕ73 mm油管的安全工作位置,在该点以下应用ϕ73 mm、J55钢级油管,该点以上应用ϕ73 mm、N80钢级油管。通过优化组合油管尺寸与长度,在保证机采设备正常运行的基础上,油管受力得到明显改善,进一步缓解了现场油管损坏的问题。

2.3 方案实施

自2017年,超长冲程抽油机产能设计区块相继投产。统计分析了长垣水驱、长垣聚驱、外围水驱、致密油等区块现场应用效果。

2.3.1 长垣水驱区块

长垣水驱X区块于2020年1月投产,与同区块常规抽油机举升井相比,12口超长冲程抽油机举升井泵效提高了50.4%,系统效率提高1.8%,时率提高了1.2%,节电率42.1%。

2.3.2 长垣聚驱区块

长垣聚合物驱B区块于2020年4月陆续投产,2020年10月开始注入聚合物,从超长冲程采油技术在聚驱阶段的实施情况来看,与同区块常规抽油机举升井相比,30口超长冲程抽油机举升井泵效提高了25.7%,系统效率提高2.7%,时率提高了2.0%,节电率43.8%。

2.3.3 外围水驱区块

统计外围水驱开发P油层产能区块27口超长冲程抽油机举升井,与同区块常规抽油机举升井相比泵效提高了28.2%,系统效率提高5.9%,时率提高了6.9%,节电率56.1%。

2.3.4 致密油区块

统计致密油已投产12口长冲程抽油机举升井,与同区块常规抽油机举升井相比泵效提高了26.4%,系统效率提高6.2%,时率提高了1.8%,节电率21.4%。

3 结论

1)大庆油田现场设计应用超长冲程抽油机平均日产液7.4 t,平均日产油0.9 t,平均时率97.0%,与同区块常规抽油机相比,平均泵效提高43%,平均系统效率提高7.9个百分点,平均节电率55.4%。采取“长冲程、低冲次”的运行模式,平均冲程44.0 m、冲次3.9次/h,泵深平均1 341.3 m。整体来看,超长冲程抽油机现场运行比较平稳,可以满足生产需要。

2)通过举升工艺优化,有效减少井下磨损次数,降低了设备费用,减少了维护性工作量,节电效果显著。但柔性光杆技术、刮蜡器技术的长期适应性还需要进一步验证,操作管理与常规抽油机有明显区别,需要不断完善操作规程,加强现场培训。