气压机机械密封泄漏原因简析

郭鸿钧,张向龙

(兰州石化公司,甘肃 兰州 730060)

1 概述

某石油炼化单元气压机组开机后,前后机封发生泄漏,密封油因此进入气压机内部,每天需补充大量密封油,这不仅影响到设备的正常运行,也无法保证排气质量。

2 机封构架

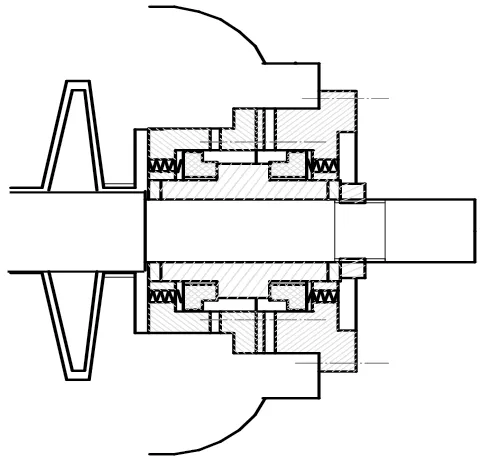

该机封为动压机械密封,由天津某机封制造厂研制,具体结构,如图1所示。

图1 机封总装图

该机封为双端面机封,动环面烧制螺旋沟槽,工作时对密封油做功,形成动压密封油膜,达到密封工作介质作用。

3 拆检

3.1 机体拆检

将气压机拆检后,对各部件进行检查,转子、轴承等各部件完好无损伤,中分面完好无损伤,无密封油过流痕迹。但气压机进气侧内部有大量过油痕迹,排气侧无明显过油痕迹。

3.2 机封拆检

拆检后各部件完好,弹簧完好、动静环完好无磨损。但其装配情况出现4点问题。

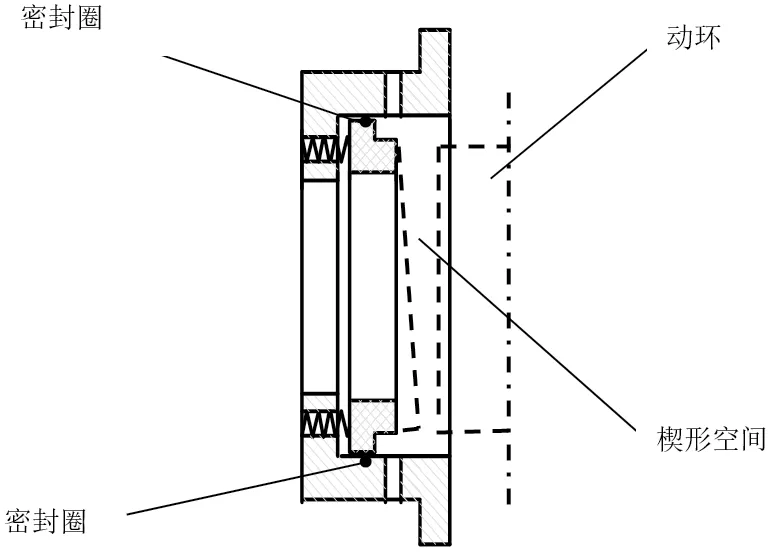

(1)气压机进气侧一静环内部密封圈在随静环轴向滑动时有卡涩现象,这可能造成其密封端面有与动环产生夹角(如图2);且南北两套机封密封圈均有不同程度硬化变形情况。南侧机封动静环产生夹角后,动静环因此构成的楔形空间,而不是均匀环状空间,冲洗油进入到楔形空间后,随动静环一起旋转运动,此时动环上的螺旋沟槽对楔形槽大空间区域的冲洗丧失挤压作用,油膜因此无法形成,造成大量冲洗油从此处泄漏至机体之内。

图2 机封静环端面夹角示意图

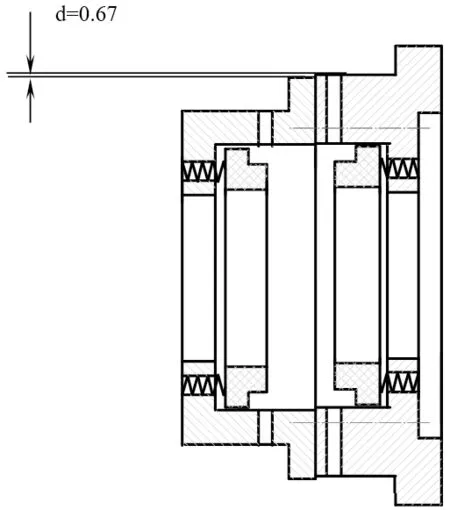

(2)两套机封为双端面密封,且两个静环格兰对合,由螺栓紧固连接,但因两格兰配合面为平面,且无子扣、定位销,这样就造成两格兰配合时产生径向错位现象,经测量,两套机封都有径向偏移现象,其中径向偏移量最大值为0.67mm,如图3所示。

图3 径向偏移量示意图

机封的配合格兰发生偏移现象后,直接导致动静环环面对中错位,排除其他因素影响,当液流在动静环构筑的空间内随动环运动形成环流后,液流方向应为动静环圆周切向方向,这种定向环流在动环面的螺旋沟槽作用下形成密封液膜,但因存在错位影响,在两个环面交错点上,液流为无规则流动,液膜无法形成,故此处产生漏点,造成密封油泄漏。

(3)吸气侧机封在调整压缩量时需用到调整垫定位,经厂家重新测量,两个调整垫此次互换位置安装。具体如下:两调整垫原安装位置为:7mm(北面)、6.5mm(南面);调整后:7mm(南面)、6.5mm(北面)。

压缩量影响:总压缩量不变,调整垫更换后南侧机封壳体侧机封压缩量增大,轴承侧机封压缩量减少。

北侧机封调整垫未更换。

(4)气压机机封弹性补偿机件为多弹簧结构,两件机封共有四套弹性机件。但吸气侧机封高压部位静环弹性机件弹簧非均布置,有缺失(其他三套弹性机件弹簧为均布),具体情况见图4。为此,厂家来人解释为调整弹性机件弹力,使弹力沿轴向均匀分布,不承认弹簧缺失。就此,我们对四件机封静环分别进行简单弹力测试(方法:用手对静环施压),感觉弹簧均布静环受压反弹力均匀,而弹簧不均静环有明显反弹力弱区。这样,当气压机运转时,动静环间形成的油膜压力在反弹力弱区“顶开”动静环,使局部间隙增大,产生油膜压力泄漏点,从而破坏整个压力油膜,造成密封油外漏。油膜一旦破坏,油膜压力消失,动静环重新回复到贴合状态,再次具备压力油膜形成条件,产生油膜、动静环分离、漏油、恢复,如此周而复始,形成一种脉动泄漏状态。

4 试车

基于机封出现的以上4点问题,我们对机封进行了完全整改,全部整改完成后,机封静态测试,无漏点,机组试车,性能良好。