水性环氧富锌底漆在设备维保中的应用

黄河,潘红,张宇,魏林江

(重庆海联水性涂料有限公司,重庆 400000)

1 背景

富锌底漆可定义为锌粉(球形、层状或两者组合)分散在耐皂化有机物(通常为环氧树脂)或无机成膜物(通常为硅酸盐)中,通常以锌粉为主要构成物的防护漆。环氧富锌底漆因其能过保护金属锈蚀,且能在有轻微机械损伤的工件上使用的独特性能,自20世纪30年代起,被广泛应用于各种腐蚀性环境,特别是钢结构中,已得到广泛应用。

溶剂型环氧富锌底漆其VOC含量高,对大气环境污染非常严重,与当前的“青山绿水,就是金山银山”的环保政策严重不吻合。正是基于既要追求防腐效果,又同时不能破坏空气环境的大背景,水性环氧富锌底漆应运而生。作为一种优异的防腐涂料,水性环氧富锌底漆具有良好的防锈性、焊接性、高机械性能、低维护成本等,因此,其应用领域非常广泛,可用于集装箱的涂装,也可用在铁路车厢、海上平台、船舶、槽罐和管道内壁等金属材质的物件上面,同时又可作为车间底漆使用,市场空间和前景非常广阔。

2 水性环氧富锌底漆防腐蚀机理

受新冠疫情的影响,再加上俄乌战争等突发因素的影响,化工原材料,尤其是锌粉的价格飞涨,因此,在原材料高价位情况下,水性环氧富锌涂料,如何去开发?现在是促进大家去开发低锌含量的,高性能的结合,原来的富锌涂料无论是有机富锌还是无机富锌都是采用单一的牺牲阳极的防腐原理,这是时代决定的,防腐不错,锌粉又便宜,而且锌粉含量大家的认识是越高越好,干膜里要求锌粉不低于80%,有的不低于90%,完全靠牺牲阳极办法,成本太高。

富锌涂层对钢铁金属材质的防护主要包含两种机理:屏蔽效应和电偶作用。涂层本身具有对钢质底材与使用环境的物理隔断屏障,其中高含量的锌粒子之间发生电接触,产生的孔隙可使水进入到漆膜中,和钢材表面形成一个导电回路,进而提供电极保护。除以上的电偶作用和阻隔效应外,另外两种效果在防腐蚀方面也是确定有益的:(1)锌粉对氧气的吸收;(2)反应产物Zn(OH)2和ZnCO3可填入孔中,其碱性导致表面钝化;或者,反应物可形成水和氧的屏蔽层,从而保持持续的防护效应。

富锌涂料要达到电极保护,进而起到防腐效应,必须同时满足以下3个条件:

(1)漆膜中的锌粉粒子之间必须相互电接触。

(2)锌粉粒子必须与钢材质本身进行电接触。

(3)锌粉粒子和钢材质之间必须存在连续的电解液。

富锌涂层的防护作用主要可分为两个阶段。第一阶段相对较短,主要是锌粉对钢材质进行电偶保护。在这段时间之后,钢材质和锌粉粒子之间的电偶作用会逐渐消失。第二阶段则相对较长,是一个长期的屏障阻隔保护,其原因是:①由于锌腐蚀产物堵塞了涂层中的孔隙,涂层对水、氧和盐等侵蚀性物质的渗透具有更大的抵抗力;②锌腐蚀产物对钢材质表面的抑制作用。

电极保护作用通常会随着时间的推移而减弱,最终失去电极保护。这是由于:①锌粉腐蚀和界面处形成的非导电腐蚀产物会导致锌粉和钢质材质之间失去电接触;②锌粉表面形成的腐蚀产物,也会导致锌粉粒子之间的电接触消失;③锌产生的腐蚀产物将涂层表面堵塞住。然而,富锌底漆在后期的电极保护作用是仍然潜在存在的,并且在漆膜机械损坏或腐蚀产物的阻隔效应被化学去除后,可能会随时激活。现实生活中,金属所处环境的是多样和复杂的,因此,最终导致金属腐蚀原因也各不相同,但从大方向上的原理来,主要有金属的化学腐蚀与电化学腐蚀,概括起来包括3个方面:

(1)牺牲阳极机理:根据电化学腐蚀理论,在腐蚀电池中,负电位的阳极总是被腐蚀。当腐蚀介质侵入形成的漆膜时,Zn,Zn2+‖Fe2+,Fe的腐蚀原电池就会形成。因此,锌粉与钢材之间形成了锌粉失去电子(阳极)、钢材获得电子(阴极)的原电池。通过腐蚀锌来形成对铁的保护。化学反应式如下:阳极区:阴极区:

(2) 屏蔽机理:普通防腐涂料虽然也有屏蔽作用,但水性环氧富锌底漆与普通防腐涂料的屏蔽作用相比,有自己的特点:首先,遇到腐蚀性介质时,表面的锌粉镀层被腐蚀后,产生的腐蚀产物可以填充和覆盖镀层中的孔隙和缺陷,形成致密的钝化保护膜;其次,水性环氧富锌防腐涂料中含有锌粉。在涂膜干燥过程中,锌粉特别是片状锌粉有平行于基材表面的趋势,形成多层阻隔结构。这不仅对腐蚀介质构成了屏障,而且客观上增加了漆膜的厚度,延长了腐蚀介质的有效渗透路径。将其划分为许多小区域,使漆膜中的微小气泡、微小裂纹、分支孔相互隔开,从而有效地抑制了腐蚀介质的扩散,进一步起到了更好的屏蔽作用。

漆膜中锌片层层堆叠紧密排列,形成迷宫一般的曲折路径,微小磷铁粉和纳米级正磷酸铁等防腐填料的掺入降低了涂层的孔隙度,腐蚀介质无法沿着片层从边缘渗入,耐腐蚀性能得以增强。

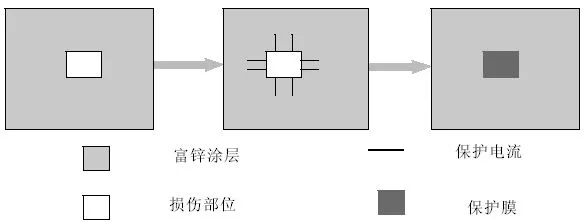

图1 屏蔽示意图

(3)漆膜的自修补机理:“自修补”作用是水性环氧富锌底漆的一大特点。即使涂层有缺陷或者因机械外力而损伤,只要破损面积在一定范围内,由于锌粉的搭接涂层具有导电性,流向损伤部位处的电流仍起到保护作用,如图2所示。

图2 自修补示意图

如图2所示,当涂层的某些部位发生机械损伤或缺陷时,大量锌粉互相搭接保证了导电性,损伤和缺陷处会流过保护电流,同时,锌粉的腐蚀产物沉积在裸露的钢材表面,形成保护层。形成的保护层可以防止水、氧气、离子等腐蚀性介质与保护层下的物质接触,起到物理阻隔作用,防止锌和铁被进一步氧化导致锌粉被消耗。当涂层再次受到机械损伤时,剩余的锌粉又可以继续发挥阴极保护作用。如果阴极保护在受损部位形成的保护层受损,使其无法与周围的锌粉接触,则电位差无法恢复,最终钢表面会被腐蚀。

3 实验部分

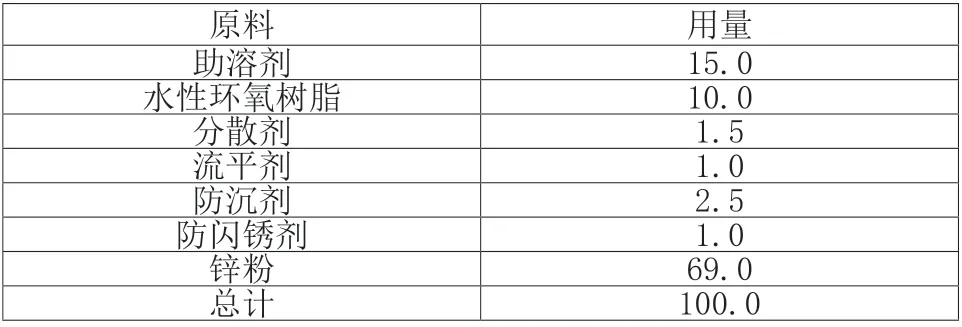

基于以上机理作为指导,我们设计了大量的富锌底漆配方,并从中筛选出性能最为优异者,配方基本构成及用量见表1。

表1 配方表

4 结果与讨论

由于水性富锌底漆与溶剂型富锌底漆最大的区别仅为分散介质的改变,二者从防腐机理的角度上来说是一致的,故防腐性能上没有明显差异。都是通过高锌粉含量在被防护件上形成一层阴极保护锌层,只要富锌底漆中锌含量足够,就可以长效的保护基材不被腐蚀。

4.1 水性环氧树脂的选择

一般来说,水性环氧涂料固化充分与否以下3个要素是关键,即:①环氧树脂分散相的粒径;②树脂与固化剂的相容性;③水性树脂本身成膜时间的快慢。因此,正是基于以上因素,通常,设计配方时,首先会选择粒径较小的水性环氧树脂,当环氧树脂分散相的粒径较小时,粒子表面能够保持较为适宜的固化剂浓度,固化速度不至于过快。在这种情况下,固化剂分子才能够完全扩散,有足够的时间与所有环氧树脂的分散相粒子接触,使得固化完全进行,从而才能够让可以让涂层固化得均匀平整。另外,环氧树脂与固化剂的相容性好坏决定了固化剂在环氧树脂中扩散的程度高低,相容性越好,扩散得越彻底,就越有利于固化反应的完全,而涂层体系的稳定性也随之进一步提高。再者调配好水、反应成膜物以及助溶剂的比例,使主体成膜物完全成膜之前,水份能尽可能挥发出来,减少后期水份挥发出来导致的漆膜不致密,从而增强水性富锌底漆的综合耐性。

4.2 水性固化剂的选择

作为水性环氧富锌底漆中的关键组成部分,固化剂的选择对于涂层性能有着至关重要的影响。从分子角度上来看,水性环氧富锌底漆是一个可以分为分散相与连续相的多相混合物,环氧树脂在其中作为分散相,而固化剂则作为连续相,涂层的固化过程由分子扩散控制;首先在分散相与连续相接触的相界面处发生固化反应,在环氧树脂表层的黏度逐渐增大的同时,固化剂也会逐步地向环氧树脂中扩散,环氧树脂的固化过程进一步完成。选择粒径小的环氧树脂乳液以及与环氧树脂的相容性好的固化剂都有助于分子扩散这个过程,从而可以获得固化更加完全,防腐性能更加优良的涂层。在选取固化剂时,应考虑到水性环氧富锌底漆以水作为分散介质这个特点,选择水性的、能够良好分散在水中的种类。同时,选择的固化剂种类应与环氧树脂可以形成稳定的水性乳化体系,保证整个体系的流变性、可使用活化时间、固化工艺等均满足规定的性能指标。

4.3 锌粉的选择

锌粉是水性环氧富锌底漆的重要组成物,锌粉在防腐涂料中起到屏蔽作用、阴极保护作用和“自修补”作用。锌粉的形态主要为粒形或片形;依照粒径,又可区分为不同的目数。

不同形态的锌粉不仅在物理性能上存在差异,将其添加到在涂层中形态的差异也会导致其排列方式不同,通常片状锌粉会在涂层中呈片片堆叠的平行交叠排列状,而粒状锌粉会趋于聚集,呈现堆积的状态。这些差别将会对涂料的稳定性以及涂层的耐腐蚀性能产生非常明显的影响。

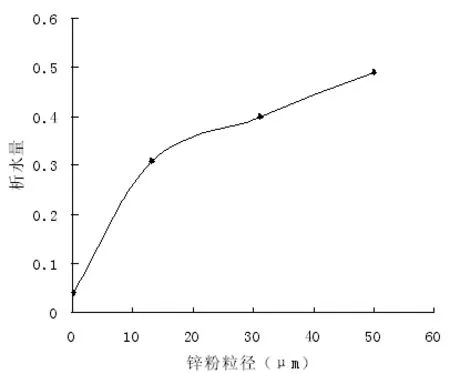

图3 不同粒径锌粉的析水量

而锌粉的粒径则与析水量相关联,锌粉粒径越小,析水量越小。片状锌粉在漆膜中呈现层层堆叠的致密排列形态,形成了迷宫一般的“曲折路径”,这有效减缓了水以及其他腐蚀介质对涂层的渗透;同时,由于形态上的不同,片状锌粉拥有远大于球状锌粉的比表面积,在涂层中形成相互搭接的概率大大提高,从而提升了涂层的电导率,对基材的阴极保护以及“自修复”能力也更为优异。另外,在使用面积和防腐性能相持平的情况下,片状锌粉的用量不到球状锌粉的一半,仅约1/3,所以确定锌粉采用片状性价比更高。

除形态外,锌粉粒径大小,对漆膜的防腐性能也有很大的影响,具体见表2。当锌粉过于粗时,由于屏蔽和致密性等影响,会导致耐盐雾性稍差。通常,以盐雾为代表的防腐性能,是随着锌粉粒径的变化而变化,一般目数越大,耐盐雾性能越好,但价格也会越贵。在结合性能和成本等因素的综合考虑下,通常会选择800目锌粉进行后续配方的研发。

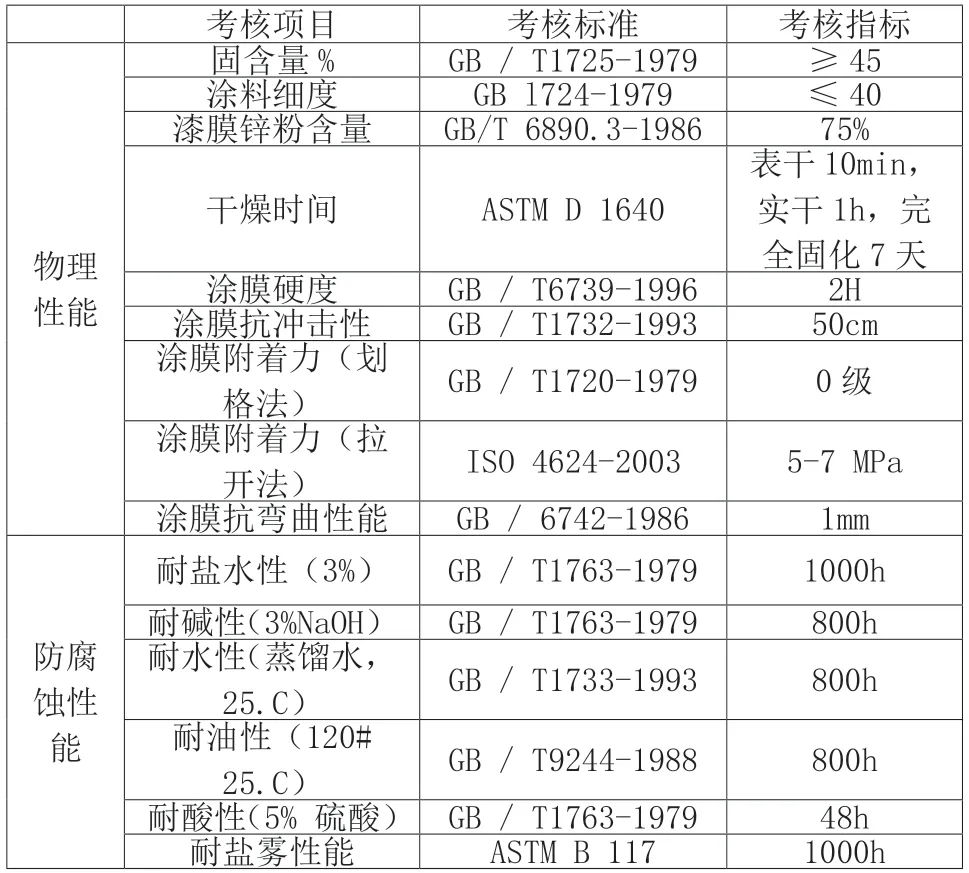

表2 常见水性富锌底漆性能指标

表3 锌粉粒径对漆膜性能的影响

4.4 防锈颜料的选择

如4.3小节中所述,在水性环氧富锌涂料中,片状锌粉的防锈效果最为突出。但鉴于成本和涂膜致密性有等因素的考虑,通常配方中也会加入不同的颜料和填料。例如,添加10-20%的磷酸铁可提高焊接性,添加少量的炭黑以增强导电性,加入红色或黄色的氧化铁来进行调色。加入少量的氧化钙来减少锌粉与水或酸的反应,进而抑制气体的产生。另,氧化锌,添加到富锌涂料中大约20%的水平时,已经被发现在附着力难涂装的镀锌钢材具有特别的价值,氧化锌还具有保持涂层柔韧性的作用。维护氧化锌的机械性能主要归因于其对紫外线光的吸收和它反应消耗掉具有催化光降解作用的有机分解产物。

4.5 环氧基与胺氢当量比

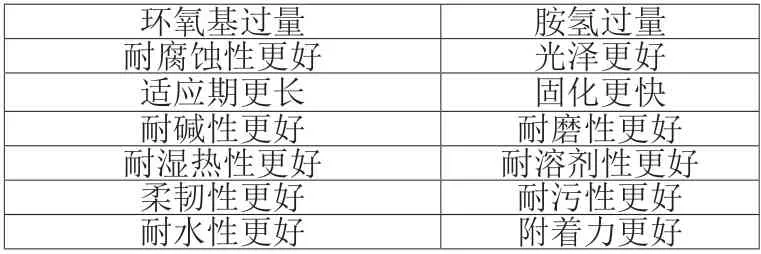

另一个对于性能影响非常明显的因素即是环氧树脂与固化剂的质量比。一般来说,会采用环氧基:胺氢=1:1的配比原则来配置水性环氧富锌底漆,但当对漆膜的某些性能有更高要求时,也可以通过在适当范围内改变环氧树脂与固化剂的配比来实现。表4展现了不同环氧树脂与固化剂当量比对于涂层性能的影响。

表4 富锌底漆性能

表4 不同环氧与胺配比漆膜性能比较

5 结语

水性环氧富锌底漆以水作为分散介质,具有环保、安全、使用方便等突出优点,契合当今绿色健康的发展理念,同时其保留了溶剂型底漆高耐腐蚀、高硬度、低收缩的性能特性,对于防腐涂料来说,水性涂料是大势所趋。当前,国内外大量厂商均已开展对水性环氧富锌底漆的开发研究,并且部分已成功取得成果,应用于实际,在集装箱运输领域更是成为主流应用产品,其施工工艺和环境适应性以及配套性都较优异。由于水性底漆不燃无毒,所以其在石油储罐、室内钢结构等防腐应用场景中有着比溶剂型底漆更为广阔的应用前景。