金属熔体智能化转运系统在现代铸造工厂的应用

张 杰,王德成,赵恒涛,丁 磊

(山东杰创机械有限公司,山东济南 250022)

0 引言

金属熔体智能化转运系统充分将计算机应用技术、网络技术、传感技术、人工智能等现代化信息技术与传统铸造工艺融合为一体,实现了熔化工部与浇注之间的自动化衔接,可与熔化、浇注、造型、球化(喂丝球化、冲入式球化)、扒渣、测温、加料、除尘等一系列铸造生产工艺环节进行自动化无缝对接[1,2]。

新技术的应用,使金属熔体智能化转运系统具有安全、高效、智能、精准、简洁、环保、节能、降本等优势;同时也将该系统与工厂其他工部有效的衔接起来,实现顺畅的数据采集、交换、分析、存储等功能,进而可以轻松地实现对产品质量的追溯、生产的监控;该系统的创造与应用,是实现智能化工厂、无人化工厂不可或缺的重要组成部分。由山东杰创机械有限公司自主研发国内首创的金属熔体智能化转运系统已得到广泛的推广和实际应用,其技术水平达到国际先进水平;对取代进口设备、促进行业的技术进步和进一步产业升级起到至关重要的作用。

1 金属熔体智能化转运系统的创新及特点

国内传统的金属熔体转运方式多采用叉车或者行车,但随着生产应用人们发现这种传统的方式存在着诸多弊端;有部分工厂开始采用简单的地面平车转运或空中环轨转运,但实际生产应用中这两种方式依旧不是很理想;最初的平车转运只是解决了部分工位的简单自动化,而且还需要操作人员不间断地去关注和干预,不能从根本上实现金属熔体的全自动化高效安全转运;环轨转运虽然相对于平车转运的自动化程度更高一些,但是从使用、维护、空间布局、安全性等方面依旧存在着很大的局限性。

由山东杰创机械有限公司开发的金属熔体智能化转运系统,采用地面轨道运行,根据不同的车间工艺布局,设置各种不同功能的自动化转运小车,每个转运小车负责各自区域内的转运任务,独立运行互不干涉,运行过程中,通过紧密配合,实时的数据交换,实现高效快速运行。各个转运小车之间通过无线通讯进行数据交换,省去了繁杂的电缆线系统;转运车驱动采用伺服电机或者变频电机,运行速度可调,加减速平稳,运行可靠;该系统通过激光测距系统及光电检测精准判断转运车以及转运包的位置;可根据用户生产工艺要求,对球化系统、扒渣平台、加料系统等进行合理的布局,使整个运行系统达到安全、高效、智能、精准、简洁、环保、节能、降本的标准。

1.1 安全

相比于传统的叉车和行车的转运方式,地面轨道转运车转运方式更加稳定和可靠,转运车的地面行走采用伺服电机驱动,运行过程中采用激光测距实时检测转运车的运行位置;开关实时监测转运包在转运车的位置,同时机械限位限定转运包的移动范围,保证在转运过程中转运包不发生超出安全范围的位移,从而避免安全事故的发生;转运车在对接位置达到四重以上安全保护措施方可进行下一步的转运动作,充分保证了转运过程中的安全性、准确性以及稳定性。

根据转运系统的运行轨迹及车间布局,在转运系统周围合理安装安全护栏,在通道以及检修处设置安全门或安全光栅,并于转运系统进行互锁,当工作人员需要打开安全门时,提前启动开门按钮,系统运行程序接收信号后可根据该安全门附近运行的实时情况判断可以开门的时间,保证人员的安全及设备运行的安全。安全门关闭确认后设备方可继续运行。

1.2 高效

根据用户车间的实际布局及生产工艺要求,制订最优的转运方案,通过设置合理的运行路径,达到生产节奏合理紧凑的目的;每个转运小车负责各自区域内的转运任务,独立运行互不干涉,运行过程中,通过紧密配合,各个转运车之间通过无线传输进行数据交换,实现高效快速运行。

关键动作的驱动采用伺服电机驱动,使其响应迅速,位置准确,稳定可靠。在实际应用中,转运车的地面移动运行速度设定在0~60m/min,转运包辊道输送速度0~20m/min;而转运车在带金属熔体运行的情况下,地面移动运行速度一般设定在不超过40m/min,转运包辊道输送设定到18m/min 左右。

在系统运行过程中,通过四重安全保障措施以及PLC 程序实时监控运行情况,实现智能化与自动化,使得生产过程中各运行过程不需人为干预,减少了人为因素的影响,保证转运系统安全高效的运转。

1.3 智能

金属熔体智能化转运系统内部通过Profinet无线通讯进行数据交换,使各个运行单元按照设定好的PLC 程序自动运行并无缝衔接,保证整个系统的可靠连贯运行。

根据生产工艺要求,炉前接金属熔体的转运车带自动称重功能,电炉倾倒金属熔体时,炉前的显示屏可实时显示当前倾倒出的金属熔体重量,方便电炉操作人员实时观察并控制电炉。称重数据通过无线传输给球化站控制系统,球化站控制系统通过电炉光谱分析以及重量数据等参数自动确定球化喂丝的速度及长度。该转运系统还可以通过信号对接与球化站、扒渣工位、自动加料系统等进行无缝衔接,实现金属熔体转运的全程智能自动化。

金属熔体智能化转运系统还可以连接工厂的数字化管理系统(IFMS/MES+),实时采集和提供转运过程中的生产数据,实现工厂生产过程中全数据管理,不仅可以为产品质量监控与预警提供数据支持,从而降低产品缺陷,提高产品质量;而且还能合理调配使用资源以及提高生产管理的效率。

1.4 精准

金属熔体智能化转运系统内的转运车关键动作的运行均采用伺服电机驱动,伺服控制使各关键动作运行到位,位置精准可靠。

转运车纵向移动通过激光测距+编码器+检测装置确定位置,误差范围为±1mm,定位准确、快速、稳定。

1.5 简洁

金属熔体智能化转运系统根据用户车间布局及生产工艺,设计出最优的转运系统运行路径,降低系统运行的复杂程度;转运车及系统各单元之间采用无线通讯进行数据交换,减少了生产现场电缆的铺设;转运车运行的轨道上表面标高不超过地平面,不影响车间的物流通行;球化站采用密封球化,集中烟尘处理;扒渣工位采用顶吸除尘;渣料通过溜槽集中收集到渣斗输送小车,渣斗满后可以输送到定点的转运位置,集中处理。

以上技术措施的应用,使生产车间布局简洁合理,生产环境得到了极大的改善。

1.6 环保

在转运车上设置高效的烟尘治理系统,连接到保温包盖,在实现保温的基础上将在转运过程中溢出到包外的烟尘得到集中收集和达标有组织排放;由于转运系统运行的轨迹固定,便于在合适位置设置烟尘收集装置。所以从熔化工部到浇注的各个工位,均能保证转运过程中的烟尘的集中收集处理,改善生产工作环境,达到环保要求。

1.7 节能

智能化转运系统在转运金属熔体的过程中,在金属熔体转运包上方设置保温包盖,减少转运过程中金属熔体温度的损失,从而可以降低金属熔体的出炉温度,减少能源的消耗。

该转运系统的驱动电机均采用国家规定的标准节能型电机,可减少系统运行过程中的电能消耗。通过数据分析,系统自动分析判断金属熔体智能化转运系统的运行情况,自动优化各单元的运行轨迹和能源供应,保证能耗合理化,达到节能的目的。

通过以上技术措施,使我们的设备在运行中达到节能的效果。

1.8 降本

所谓的降本,也就是降低生产企业的生产成本,通过使用金属熔体智能化转运系统,不仅大大降低了企业的生产物料成本、能源消耗成本、管理成本、人员成本、环境治理成本等,而且还提高了企业的生产效率,真正达到节能增效的目的。

2 实际应用效果

金属熔体智能化转运系统在铸造行业内已得到广泛的推广并实际应用,目前为止已销售金属熔体智能化转运系统120 余套,现场实际使用效果良好,受到用户的青睐和一致好评,已成为山东杰创机械有限公司的拳头产品之一。

该金属熔体智能化转运系统可应用于各类铸铁、铸钢及有色金属熔体的自动化转运(其规格型号如表1 所示),在生产高质量铸件过程中起到关键性的作用。可以实现自动接送金属熔体、自动球化、自动加孕育剂、自动倾倒金属熔体等一系列动作过程,无需人工操作,实现全过程自动化;通过智能化转运系统将熔化和浇注有效的衔接起来,减少了生产过程中的安全隐患,提高了生产效率,改善了工厂的生产环境,减小了工人的劳动强度,也大大降低了工厂的运营成本,提高了企业的自动化水平;解决了长期困扰铸造工厂中难以解决的难题,是实现无人化绿色智能工厂不可或缺的组成部分。

表1 金属熔体智能化转运系统规格型号表

该金属熔体智能化转运系统在国内处于技术领先水平,并达到了国际先进水平,对取代进口设备、促进行业的技术进步和进一步产业升级起到至关重要的作用。

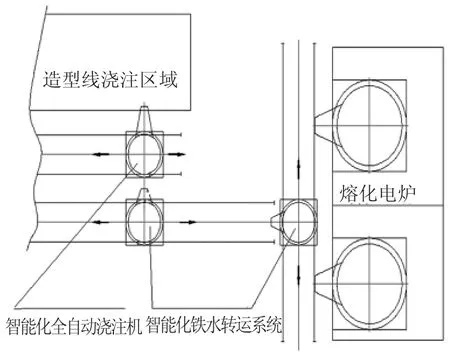

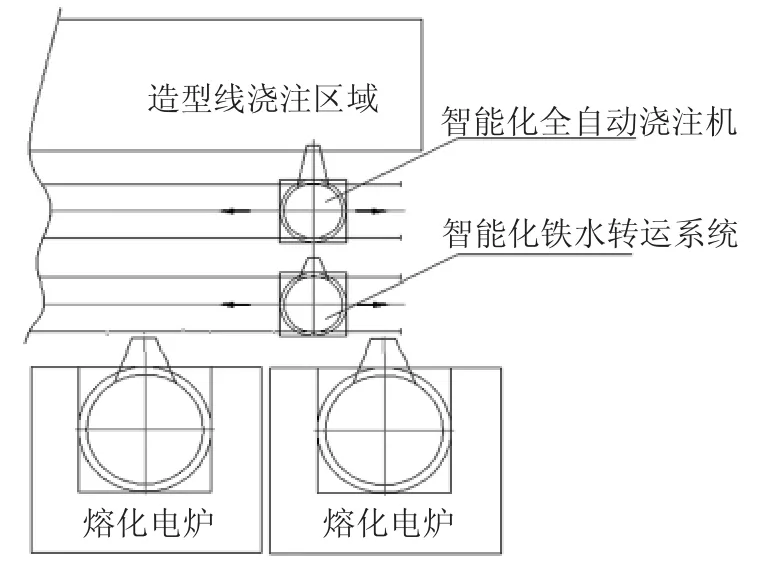

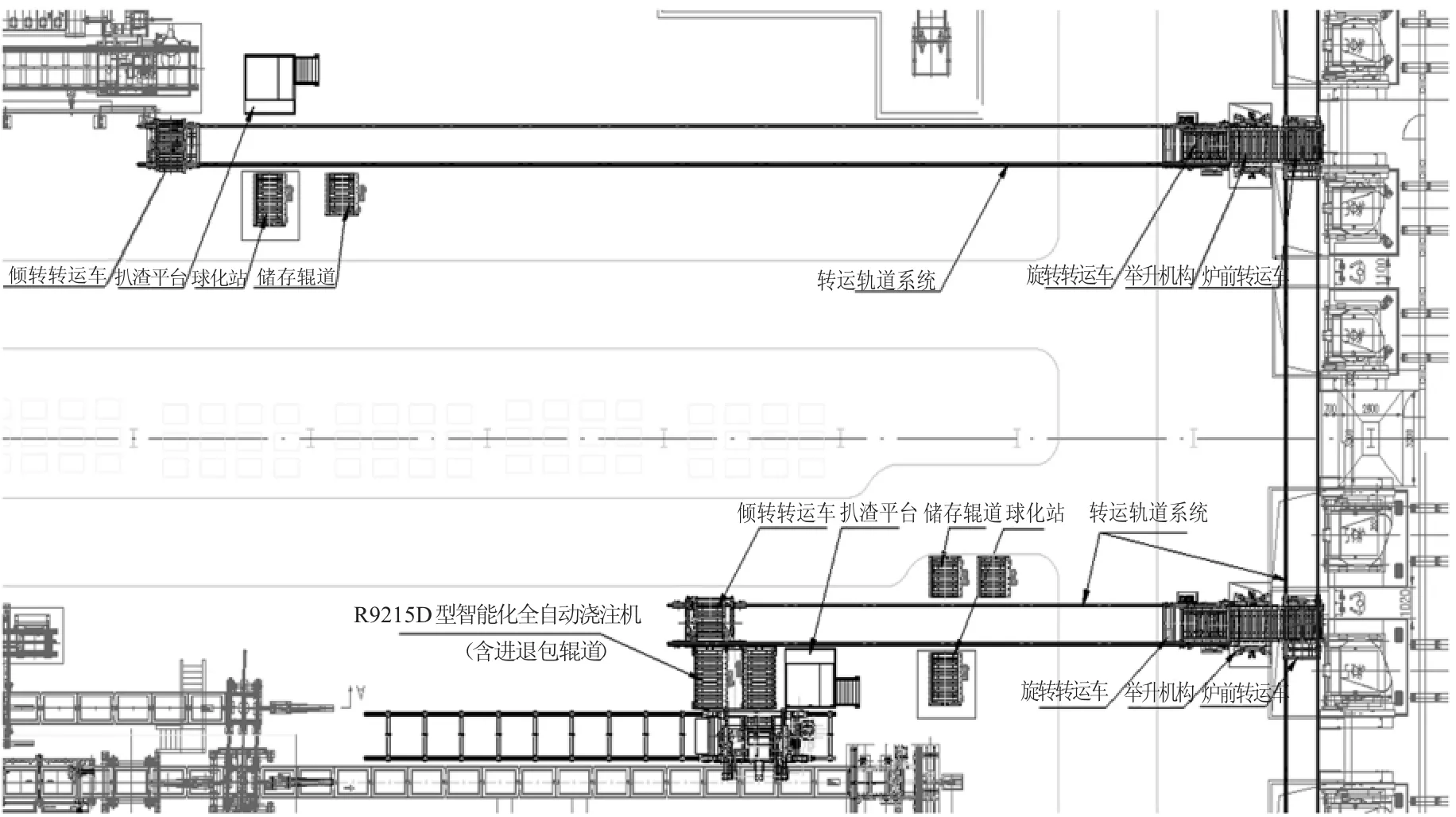

根据不同客户的现场实际需求制定不同的转运布置方案,目前的主要布置形式有三种:一字型布置转运系统(图1)、T 字型布置转运系统(图2)、平行型布置转运系统(图3)。

图1 一字型布置转运系统

图2 T 字型布置转运系统

图3 平行型布置转运系统

图4 是某阀门股份有限公司的金属熔体智能化转运系统的布置图,该转运系统主要为水平无箱线(上)和水平有箱线转运铁水(下),为T 字型布置。

图4 某公司转运系统的布置图

3 主要成果

山东杰创机械有限公司研发的金属熔体智能转运系统已在铸造行业内得到广泛的推广和实际应用,其技术水平达到国内领先、国际先进的水平,具有精确的控制效果、超强的稳定性、超高的性价比等特点,对取代进口设备、促进行业的技术进步和进一步产业升级起到至关重要的作用;该转运系统已申报并拥有多项国家技术专利和国家计算机软件著作权,并于2018 年荣获第十六届中国国际铸造博览会“全国铸造装备创新奖”。

该金属熔体智能化转运系统填补了国内行业空白,关键核心技术对区域经济发展具有重要的经济社会意义和技术应用价值。

通过对金属熔体智能化转运系统的深入研发和生产实践,目前山东杰创机械有限公司获得多个奖项、申请了多项国家专利以及参与了国家标准《金属熔体自动转运系统技术条件》的起草编制。已成为国内生产研发金属熔体智能化转运系统的标杆企业,吸引汇集了行业高层次优秀专业人才,也培养造就了一大批年轻的专业技术人才,形成了专业机构合理,技术、经验、活力相结合的人才队伍,为我国智能制造集成技术及应用方向的发展奠定良好的人才基础。

图5 转运系统部分设备现场应用

4 展望

自十四五规划以来,中国制造业得到持续恢复和飞速发展,经济总量再创新高,如2021 年汽车产销完成2608.2 万辆,各类挖掘机械产品34.28 万台。在各类装备中铸造零部件占比70%以上,2020 年铸件年产量5100 万吨,因此铸造行业的发展已成为国家工业经济发展的重要组成部分,随着铸造行业的升级和发展,铸造生产已经不断的向智能化方向发展。

金属熔体智能转运系统实现了高温金属熔体从熔炼到浇注高精度的自动化转运,满足铸造工厂生产高质量铸件的需求,为实现现代化铸造工厂奠定了坚实的基础;该系统的创造与应用,是实现智能化工厂、无人化工厂不可或缺的组成部分。

金属熔体智能化转运系统产业化前景广阔,符合国家智能制造、新旧动能转换的整体战略目标,对加快我国从制造大国迈向制造强国有进一步的促进作用;而且该系统国内国际需求量巨大,有很好的社会经济效益,是未来工厂生产模式的必然发展趋势。