用于制备航空发动机高温合金叶片的真空精密铸造装备设计

桂大兴,孙宝德,董安平

(1.上海鑫蓝海自动化科技有限公司,上海 201203;2.上海交通大学 材料科学与工程学院,上海 200240)

0 前言

真空精密铸造技术直接影响国家的核心竞争力,其广泛应用于航空航天、国防军工、海洋船舶、核能核电、能源化工等领域。高温合金中铝、钛、铬含量较高,这些元素在空气中极为活泼,很容易氧化,从而形成夹杂[1-3]。因此,为了避免夹杂,真空精密铸造技术是其理想的成型工艺之一[4-10]。

上世纪九十年代开始,国内相关科研院所布点攻关高温合金材料和高温合金真空精密铸造,开始了高端金属材料的研发进程。目前,国内真空精密铸造装备不能满足国内高端材料的制备需求,只能依赖于从国外进口,常有交货周期特别长且价格昂贵,售后和技术服务不能及时等问题,导致国内产能低下,无法满足社会各行各业的需求。最近五年来,得益于大量归国工程师借鉴国外相关装备制造企业的设计理念,国内真空精密铸造装备的国产化水平明显提高。随着我国航空、航天、航海等技术的发展,国产大飞机、大航母的成功落地,空间技术的开发,各工业领域对高端高温合金等相关超合金材料需求量日益旺盛,甚至供不应求[11-15]。特别是在国家推行的“双碳”大战略下,国内传统冶金行业也纷纷加快产业升级步伐,发展自主国产化高性能真空精密铸造装备技术已经迫在眉睫。

1 真空精密铸造装备详细设计

1.1 真空精密铸造炉概述

真空精密铸造炉,英文Vacuum Precision Casting furnace,国际行业简称VPIC。主要用于制备先进的高温合金异形铸造部件,它们主要应用于航空航天、能源发电、船舶航海等行业。真空精密铸造炉是在真空环境下,将预先合金化的金属原料进行感应加热熔化并在真空环境下浇注到铸模内,制成所需的铸件。在常规工业中所需的多数是等轴晶精密铸件,而在航空航天及燃气轮机行业中所需的是采用定向凝固以及单晶铸件,这主要是由于定向凝固铸件和单晶铸件可在极高温的工作环境下仍然具有非常优异的性能。

真空精密铸造炉一般都采用半连续炉型设计,具有三个相对独立的真空腔室,分别为熔炼室、铸模室和加料(测温)室,每个真空腔室之间都配置有特殊的真空隔离阀,感应熔炼线圈及坩埚安装于熔炼室,铸造模壳安装于铸模室,高温合金原料通过加料室来完成加料。

1.2 真空精密铸造炉工艺布局结构形式

通常真空精密铸造炉有立式(上加料)和卧式(侧加料)两种设计形式,主要体现在不同工艺的需求上,在国内,立式真空精密铸造炉比较流行,受工艺固化或操作习惯所致,卧式真空精密铸造炉在国内市场较少见,制造成本相对较高;在国外,恰恰相反,卧式真空精密铸造炉备受青睐,采用一炉一坩埚或少炉一坩埚的工艺,便于加料,当然高温合金就相对不污染而纯净,最终产品质量较好。图1 是立式(上加料)真空精密铸造炉工艺平面图和立面图,图2 是卧式(侧加料)真空精密铸造炉工艺平面图和立面图。

图1 立式(上加料)工艺布置

图2 卧式(侧加料)工艺布置

立式结构主体设备占地面积约为8m×8m,地面以上高度约为8.2m,立式结构主体设备占地面积约为10m×10m,地面以上高度约为7.2m。

1.3 真空获得系统的设计

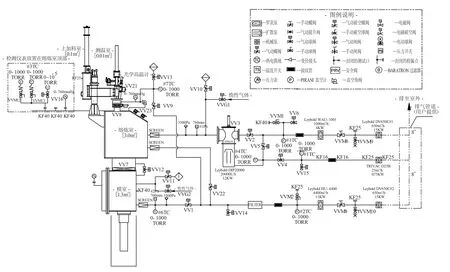

真空系统是真空熔炼装备的重要组成部分之一,主要包括真空机组、真空管道、真空阀门、真空过滤系统、真空压力传感器、温度传感器、安全装置、软连接等单元。真空机组的配置是根据用户工艺指标进行计算的。VPIC 真空系统是由三级泵组成的,分别是机械泵、罗茨泵和油扩散(增压)泵。真空系统的主要参数是极限真空度和压升率或漏率。极限真空度主要用来衡量真空腔室的制作焊接水平,该指标一般取0.07Pa~0.1Pa,考核极限真空度是不受抽气时间的限制,只要真空计表征显示出来即可。压升率或漏率的单位分别是Pa/h 和Pa.L/s,该指标主要考核各种密封连接(动密封和静密封)的可靠性,该指标通常取1~3Pa/h 或30~50Pa.L/s。习惯上采用压升率来进行检测腔室,在规定的时间内进行抽气和保压试验。以25kg 真空精密浇铸炉为例,熔炼室抽气速率取小于8min达到0.1Pa,铸模室抽气速率是1min 内达到1Pa,加料室抽气速率是40s 内达到1Pa。真空获得机组的配置:熔炼室配1 台Leybold DV650 干式螺杆泵,1 台WAU2001 罗茨泵,1 台DIP20000 油扩散泵;铸型室配1 台Leybold DV650 干式泵和1 台WHU4400 罗茨泵(附加变频驱动VFD)。25kgVPIC 的真空系统原理图如图3 所示。

图3 VPIC 真空获得系统原理示意

1.4 冷却水系统设计(设备水系统和电源水系统)

VPIC 熔炼和浇铸全流程工艺都是在真空和高温环境下不间断进行的。一方面高温母合金棒料通过高频电磁感应加热,环境温度较高,受热辐射需要对真空腔室和一些元器件进行水冷处理,确保设备运行安全;另一方面高温合金铸件在结晶凝固过程中放出大量热量需要通过热交换带出炉外。熔炼电源系统和保温电源系统,也需要去离子水对电气元器件进行水冷处理,这是一个独立的水冷系统。单晶炉的水系统设计是至关重要的。设计方法有二,一是采用开式水循环,即设备水冷系统是由用户户外冷却塔直接给设备供水;二是采用闭式水循环系统,即在室内通过集水箱给设备供水,形成闭式水路循环。设备水系统如图4,电源水系统如图5。

图4 设备冷却水系统原理图示意

图5 电源(熔炼+保温)冷却水系统原理图示意

1.5 气动系统设计

气动系统主要是针对各种执行机构的动力驱动。如真空阀门和安全阀门的启闭,气缸活塞杆的运动,机械结构的传动,熔炼和浇铸工艺氩气的分压与回填等。气动系统是由气源(介质、压力和流量)、气动三联件(调压、干燥、过滤)、集气汇流排、球阀、消音器等元件组成。

1.6 熔炼及其坩埚倾翻浇铸装置设计

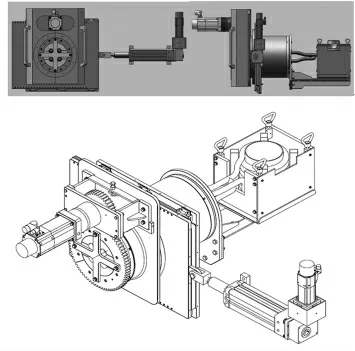

熔炼及其坩埚倾翻浇铸装置由转动机构、平移机构和熔炼坩埚装置组成。转动机构用来高温合金的浇铸,包含有伺服电机驱动和减速传动装置,通过大小齿轮组进行减速;平移机构用来在浇铸过程中补偿曲线位移差从而实现定点浇铸,包含伺服电机和直线导轨。在整个高温合金浇铸过程中,转动伺服电机和平移伺服电机通过PLC 联动,让钢水浇铸实际抛物线按照预先设定工艺曲线进行实时跟踪与瞬间调整,以至钢水落点始终在模壳的中心位置,有利于铸件充型均匀。熔炼坩埚装置是由熔炼线圈和成型坩埚组件(内衬+坩埚),熔炼线圈是和熔炼电源一一对应,通常25kg VPIC 的感应线圈内径和有效高度分别205mm 和285mm。坩埚的倾翻角度:立式(上加料)炉0°~95°;卧式(侧加料)炉-90°~+90°,外形结构如图7。

图6 气动系统原理图示意

图7 熔炼及其坩埚倾翻装置

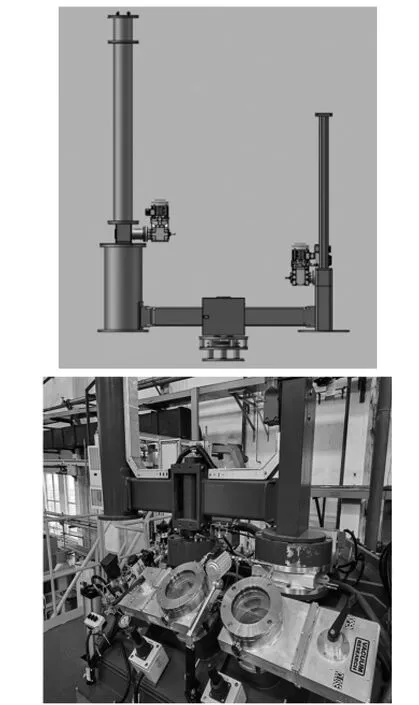

1.7 拉晶装置设计

拉晶装置又称铸模系统,主要部件有伺服电机驱动装置、直线导轨、结晶系统和模壳测温装置等,如图8 所示。拉晶装置既可以实现精确平滑的升降,也可以精确控制模壳从加热区的拉晶速度。采用高精度伺服电机驱动系统通过直线导轨来控制拉轴的升降。伺服电机置于铸模室底部,铸模通过交流伺服电机以(0.1~20)mm/min 的速率慢速升降,高速时以≥4500mm/min 的速率快速移动,运行过程接近零振动,这是设计的关键。伺服电机编码器可以将位移信号实时反馈至自动控制程序。水冷结晶器安装在镀铬的空心轴上,轴与直线导轨相连实现上下移动,进水和回水冷却管都连接在该冷却板上,也将对冷却板水流入口温度、出口温度及水流量连续监测。镀铬的空心轴外部装有保护套,保证真空动密封的清洁度和可靠性。

图8 拉晶装置

拉晶升降系统配置有位置传感器,可在人机界面上数字显示模壳高度位置,该系统重复定位精度在±1mm 以内。抽拉机构上方结晶器与线圈同心,在最高位中心偏差≤1mm,导向稳定,运行平稳。拉晶系统与隔离阀互锁,在升降过程中不会与其他部件发生干涉。拉晶机构采用防护钢板以防止金属飞溅和其他外来污染物,轴封和轴承使用油圈进行保护。在升降过程中,需要考虑通过细致的设计来去除或减少可能产生的振动给晶体生长带来的影响,具体拉晶机构的减振设计方法有:

(1)采用干式真空泵,可以从根本上有效降低振动;

(2)粗真空系统与设备炉体之间连接采用波纹管软连接缓冲结构,消除动能传递;

(3)结构平台与设备本体不相连,避免平台上产生的任何振动传递至腔室及炉体升降系统上,安装座采用增强型强度设计以减振;

(4)伺服驱动安装在拉晶轴顶部,相较于在底部安装电机,大大减小电机运行产生振动对拉晶的影响。

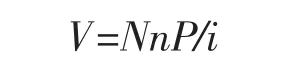

拉晶装置快慢速度设计取决于伺服电机的分辨率。拉晶速度计算公式:

式中,N 为电机转速;i 为减速比;n 为螺杆头数;P为直线导轨导程。

结晶器材质是纯铜,导热性能好,结晶器水环设计非常重要,这是拉晶成败的决定因素之一,设计时要计算冷却水的能力和结晶器的传热系数,体现在结晶器的高度和水冷槽的过流截面,结晶器高度通常取50mm,水冷槽截面9.5mm×12.7mm。

模壳测温装置,正常设置12~20 通道。模壳测温装置是工艺开发的实验环节,一当工艺成熟,正常生产时无需进行每炉次测试。另一种情况就是不定期进行维护保养校核时使用该测温装置,如图9 所示。

图9 模壳测温装置

1.8 保温装置设计

保温装置是控制模壳加热和凝固温度场的智能化单元。由感应电源、感应加热线圈、水冷环和温区隔热组件组成。保温装置最先进的加热模式是采用双区或多区加热感应电源,有利于温度场的温度梯度的建立,有利于高温合金单晶的生长结晶。目前欧美主流采用双区或多区加热模式,在国内由于电源技术的限制还不多见,但是,上海鑫蓝海公司推出的高端单晶炉均采用双区或多区加热模式。保温感应电源根据工艺参数温度梯度设定值,电源控制PID 进行智能化精准跟踪,该电源控制温区是通过占功比来智能化控温的,一旦温区梯度设定,电源控制单元指令高频(微秒级)切换不同温区加热的时间,各温区不同时加热,这样可以避免温区之间的电磁波干扰,各线圈上下之间能够有效隔热,达到精准控制温度梯度的目的。如果不采用双区或多区加热电源,线圈之间就会同时供电加热,无法消除电磁波的干扰,从而控温效果依赖于工艺经验来判断或修正。所以采用双区或多区加热模式是未来的凝固工艺发展的主流。

图10 保温装置

水冷环放置在保温线圈的底部,其材质是纯铜,两层水冷结构。水冷环与保温线圈之间有隔热环和绝缘环隔开。水冷环高度设计一般取100~200mm 之间。保温线圈内径和水冷环内径是由陶瓷模壳外径决定的。

计算方法:保温线圈内径=水冷环内径+50mm=陶瓷模壳外径+100mm。

1.9 加料与测温装置设计

棒材加料是采用变频电机驱动齿轮齿条的传动结构,通过位移编码器实现棒材平稳精确地加入到坩埚中,采用气缸驱动夹具夹持棒料,夹持棒料时,可以对棒料产生稳定的夹持力,可以承受一定范围内的外力冲击;该夹取机构采用快换卡爪的设计,可以针对不同的棒料和坩埚更换对应的卡爪,实现不同长度的棒料在不破真空的情况下更换坩埚。棒材夹具可夹母合金圆棒ø70~ø120mm,长度最大400mm。

测温装置同时采用浸入式热电偶和远红外光学测温两种形式,相互校准,随时采集温度数据。浸入式热电偶装置是运用变频电机驱动测温杆组件,热电偶杆内置二合一(测温或取样)B 型铂铑丝探测器。热电偶测温装置的升降采用手动和自动两种方式,自动方式时,测温杆的下降速度先快速,在靠近金属液时转为慢速,可以根据工艺要求调整运行速度。

光学高温计装置,即双色光学高温计(温度范围700~1800℃)。固定在测温室顶上,需要时可打开气动隔离阀实现测温。

浸入式热电偶的定位装置确保其不会挡住光学高温计与钢液熔池的视线,从而使光学高温计能够手动与浸入式热电偶相校准。完成校准后,两者之间最大偏差±5℃。

具备光学测温观察镜片吹氩除尘功能,保证长期测温准确性。安装球形隔离阀,可以在不破真空的情况下快速更换光学测温计观测窗。浸入式热电偶测温和双色光学高温计测温两套装置,光学高温计用于合金熔炼过程中的温度控制和记录,热电偶测温用于合金浇注温度的控制、测定和记录。两套测温系统可同时使用并互不干涉。

立式真空精密铸造炉的加料装置与测温装置通过传动机构进行工艺切换,见图11 所示。

图11 加料与测温装置

1.10 PLC 控制和HMI 人机交互系统

真空精密浇铸炉自动化控制系统是由上位机(HMI)和下位机(PLC)两部分组成。

上位机采用一套PC 机的人机界面控制和数据采集的集成控制系统。PC 机能实时、连续记录日期、时间、温度、真空度、功率等与工艺相关的参数,并可将记录内容打印输出。同时PLC 可以与个人电脑或企业局域网络进行连接(提供必要的硬件和软件)。同时下位机采用西门子品牌SIMATIC S7-1500 系列的PLC 系统作为控制接口、信号处理和逻辑控制的单元。PLC 系统操作可设置成手动、自动和操作的维修模式。该程序控制、记录等功能切换操作简便,并有相应保护和明显的显示功能,避免误操作。手动程序和自动程序配备一键切换选择开关,更改配方工艺设置有权限密码功能,更改前需要输入相应权限密码,密码正确才能修改。温度,真空度监控曲线均为自动监控,无需人为控制,可以显示或隐藏监控曲线,方便操作员监控和判断生产过程情况。自动状态下,浇铸完成后,自动拉晶;一键启动自动抽真空。软件能同时存储50 个以上不同零件的工艺参数,并能用密码锁定。控制系统设置不同层级的账号权限,如操作人员、工艺人员和管理人员等,保证不同权限人员对设备进行监控管理。操作者通过软件系统可实现设备操作控制、设备状态和工艺参数监控、工艺程序编制等。设备具备故障分析和监测功能。

控制系统包含以下操作自动化控制:(1)真空获得系统;(2)加料(上加料或侧加料);(3)熔炼及测温;(4)坩埚倾翻浇铸(培训学习和曲线编程两种功能);(5)模壳传送;(6)上、下加热器(保温系统)加热;(7)拉晶。

计算机管理系统软件具有以下界面:(1)开机会话资格确认;(2)菜单管理;(3)走势(真空度、功率、温度等走势曲线);(4)工艺过程;(5)真空;(6)设备参数;(7)维护日志;(8)数据存储和选择。

主要画面如图12 所示。

图12 HMI 自动控制系统

软件界面能显示以下内容:(1)加料室、熔炼室、铸型室和扩散泵真空值和智能升压测试;(2)熔炼电力供给功率、电流、频率和电压值;(3)各种水温、压力、流量检测;(4)热电偶和光学温度计测量温度;(5)坩埚倾翻角度和位置;(6)扩散泵油温;(7)真空泵工作时间;(8)模壳加热温度;(9)拉晶速度控制;(10)结晶器和水冷环出口水温。

2 真空精密铸造工艺与装备技术的发展趋势与展望

随着我国航空航天和国防军工等核心竞争力领域的大发展,高端材料及其装备也越来越多样化、复杂化。高温超和金成型铸造工艺与装备技术日新月异,世界各国都在开展或挖掘多技术路线来研发超合金及其铸件工艺。随着大型专业化计算和力学分析软件的问世,大型复杂薄壁铸件结构也随之不断地进行优化和轻量化,使之“超薄、高精、无缺陷”一度成为业内追求的至尊目标。凝固成型精度要求越来越高,结晶微观品质要求愈加苛刻,截面结构更是复杂、薄如蝉翼,这些因素倒逼真空精密铸造工艺和装备技术需要大突破,面对特殊航空构件制备甚至需要去颠覆传统工艺。

我国航空航天事业正面临跨越式发展,铸件的结构设计出现了重大变化,其尺寸、壁厚和结构复杂程度均超出了传统精密铸造技术的极限,现为外轮廓超过1000mm,大面积壁厚小于1.5mm(甚至1.0mm),大面积空心薄壁曲面结构与变截面系数陡增成为常态。此外,对铸件冶金质量和尺寸精度也提出了苛刻要求,主承力部位无宏观疏松,整体尺寸精度由CT7 提升到CT5,表面粗糙度从3μm 提高到2μm,未来有可能更高。以上两方面因素促使以“无疏松、高精密、1mm”为特征的大型复杂薄壁高温合金超限精密铸造技术成为世界级难题,成为各国竞相发展的关键核心技术。如何解决三大难题实现超限铸件精密成型是关键,摆在眼前的出发点就是研发高性能高温合金母材、革新精密铸造工艺和创新多功能高性能装备,三者缺一不可。

第一点,关于研发高性能高温合金母材。在欧美,制备高温母合金的真空感应熔炼工艺与装备已经发展非常成熟,而且功能先进,特别是美国,高温母合金产能全球第一,母合金研发种类繁多,各项品质指标上乘一流。而在国内,受当时国家工业水平的限制,高温合金技术发展较晚且档次不高,近些年,特别是进入21 世纪以来,国际形势发生变化,我国积极倡导和鼓励自主研发,正在大力发展高温合金,组织青年学生走出国门,打开眼界向世界学习,创造机会去接触或参与最先进的技术团队,借鉴和发扬世界新技术,提高研发和创新能力。目前,我国各大科研院所正如火如荼研发高端高温合金材料。

第二点,关于革新精密铸造工艺。铸造工艺是一个敏感的话题,特别是新工艺的问世,各国都存在保密和技术垄断。铸造工艺设计包括陶瓷模壳设计和凝固成型设计。高温合金精密铸件的尺寸、结构和功用是千变万化,从而对应的浇铸工艺也有所不同,国内和国外也有所不同。随着国家航空、航天和航海等发展的需要,摆脱核心领域不被“卡脖子”,研发新工艺、新技术已经迫在眉睫。传统的高温合金精密铸造工艺技术面对超大型复杂薄壁铸件已经束手无策。现在计算机技术发展迅速,工艺开发可以通过专业软件和大数据库进行模拟与仿真,结合试验再完善再优化。建立大型数据库是智能化工艺设计的首要条件,数字孪生技术可以用来模拟与仿真,筛选最优化的工艺。未来谁掌握了数据谁就赢了市场。目前航空发动机叶片精密铸造均采用真空重力铸造工艺,成材率为80%~90%。试想,随着工艺的发展和航空铸件要求的提高,传统工艺面临挑战的时候,真空重力铸造、真空氦气冷却重力铸造、反重力真空与加压铸造、液态金属冷却铸造等新工艺将不断革新推出。

第三点,关于创新多功能高性能装备。放眼全球,真空精密铸造装备(VPIC)技术的成长史,也是铸造工艺的发展史,是伴随着铸造工艺不断革新而发展起来的,同时,高端真空精密铸造装备技术又受计算机控制技术的限制,计算机和云计算技术一定会让精密铸造装备技术突飞猛进。数字孪生和人工智能是未来精密铸造装备发展的主方向,数据赋能智造,智造服务工艺。真空精密铸造炉经过百年来的不断迭代与升级,现已实现了自动化,未来一定要全面达到智能化。在国内,真空精密铸造装备发展良莠不齐,单台25kg 的真空精密铸造单晶炉价格也是在100 万~1500 万不等,可见差距较大。上海鑫蓝海科技公司研发的高端真空精密铸造装备技术相对起点高,性能优越,完全可以与欧美的CONSARC 和ALD 相媲美,已经在中国航发系统或相关领域成功投入运行。定点浇铸技术、智能工艺筛选技术、人工智能技术、云技术、全自动化技术、数字孪生技术、无人化或少人化数字工厂等将是真空精密浇铸科技装备的追求目标。

基于多源信息融合大数据与人工智能的智能铸造理论与技术,构建大型复杂薄壁铸件凝固与铸造过程的多物理场数字孪生体,实现传统经验的设计铸造向大数据驱动的智能设计铸造模式的转变,有望解决经典凝固理论无法找到多元合金凝固过程的量化方法,铸造过程多物理场融合的不确定性,稀疏的数据不足以支撑工艺参数最优化决策等问题,推进铸造工艺设计由人脑向电脑转变,实现铸件冶金缺陷与全流程尺寸精度稳定控制。随着集成计算材料工程和增材制造技术的发展,开发匹配大型超薄壁高温合金铸件复杂充型凝固过程局部热场可调控的陶瓷模壳材料及其制备技术,摒弃传统精铸中模具设计、蜡模压制组装工序,采用增材制造技术直接制备具有复杂随形流道与超薄型腔的陶瓷型壳,突破超薄壁复杂高温合金铸件的高质量调压铸造成型技术,结合大型智能化调压精铸装备研制,制备出传统重力铸造无法获得的大尺寸复杂超薄壁高温合金铸件。为铸件轻量化与功能优先设计提供保障,并形成基于“3D 打印型壳+智能调压精铸”的超薄壁高温合金铸件制备技术体系,最大限度发挥高温合金材料应用潜力,有望大幅提高航空航天重大装备的综合性能[11]。