锻造成形温度对2219铝合金5m环形锻件的微观组织与力学性能的影响*

王会敏,李炎光,郭朝博,崔国明,黄始全

(1.河南工学院 材料科学与工程学院,河南 新乡 453003;2.中南大学 机电工程学院 高性能复杂制造国家重点实验室,湖南 长沙 410083)

0 引言

2219铝合金是在Al-Cu合金基础上,通过添加Mn合金元素而发展起来的,属于可热处理强化型铝合金。因该合金具有比强度高、低温和高温力学性能好、断裂韧度高和焊接性能好等特点,在航天和航空领域常被用作火箭箱体材料[1-4]。近20年来,国外研制的大型运载火箭大多采用2219铝合金作为箱体材料。为了减小应力集中,提升火箭的运载能力,一般将箱体制成环形件,然而随着环形锻件尺寸的增加,成形制造对环形锻件性能的影响更为复杂。在环形锻件锻造成形过程中,特别是热成形过程中,材料经历了微观组织变化,如动态或静态回复、再结晶和晶粒长大等,这些都将影响到环形锻件的最终性能。

对于2219铝合金大型环形锻件来说,由于合金化程度较高,在坯料中心或晶界上,容易偏析形成低熔点的共晶相,故始锻温度不能超过低熔点共晶相,以保证在锻造过程中不发生过烧。另外,锻造变形温度的大小直接影响锻造过程中的变形抗力,当锻造温度过低时,容易引起严重的加工硬化现象或者锻造开裂。因此,在锻造成形过程中,为保证得到力学性能优良的锻件,必须严格控制锻件成形温度。目前对2219铝合金及其超大直径环形件的研究,主要集中在焊接工艺[5-7]和轧制工艺[8, 9]方面,而对环形锻件产品的组织以及性能的研究相对较少。

本文通过对经过不同锻造成形温度及相应的马架扩孔和环轧工艺成形后2219铝合金大型环形锻件的微观组织及力学性能进行研究,为优化环形锻件的成形工艺提供依据。

1 环形锻件的成形与实验方法

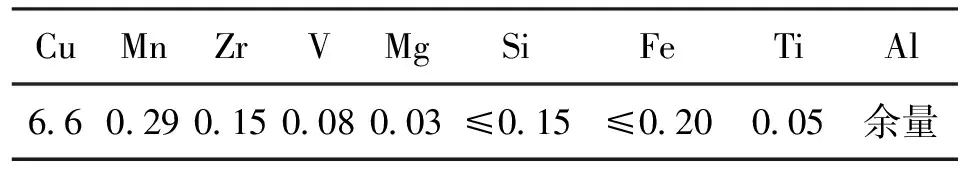

2219铝合金环件的名义成分如表1所示。其主合金元素为Cu元素,另外添加了Mn、Zr、V、Ti 等微合金元素及在冶金过程中引入了少量Fe、Si、Mg、Zn等杂质元素。采用高纯铝锭严格控制杂质元素Fe、Si的含量。

表1 2219铝合金的化学成分

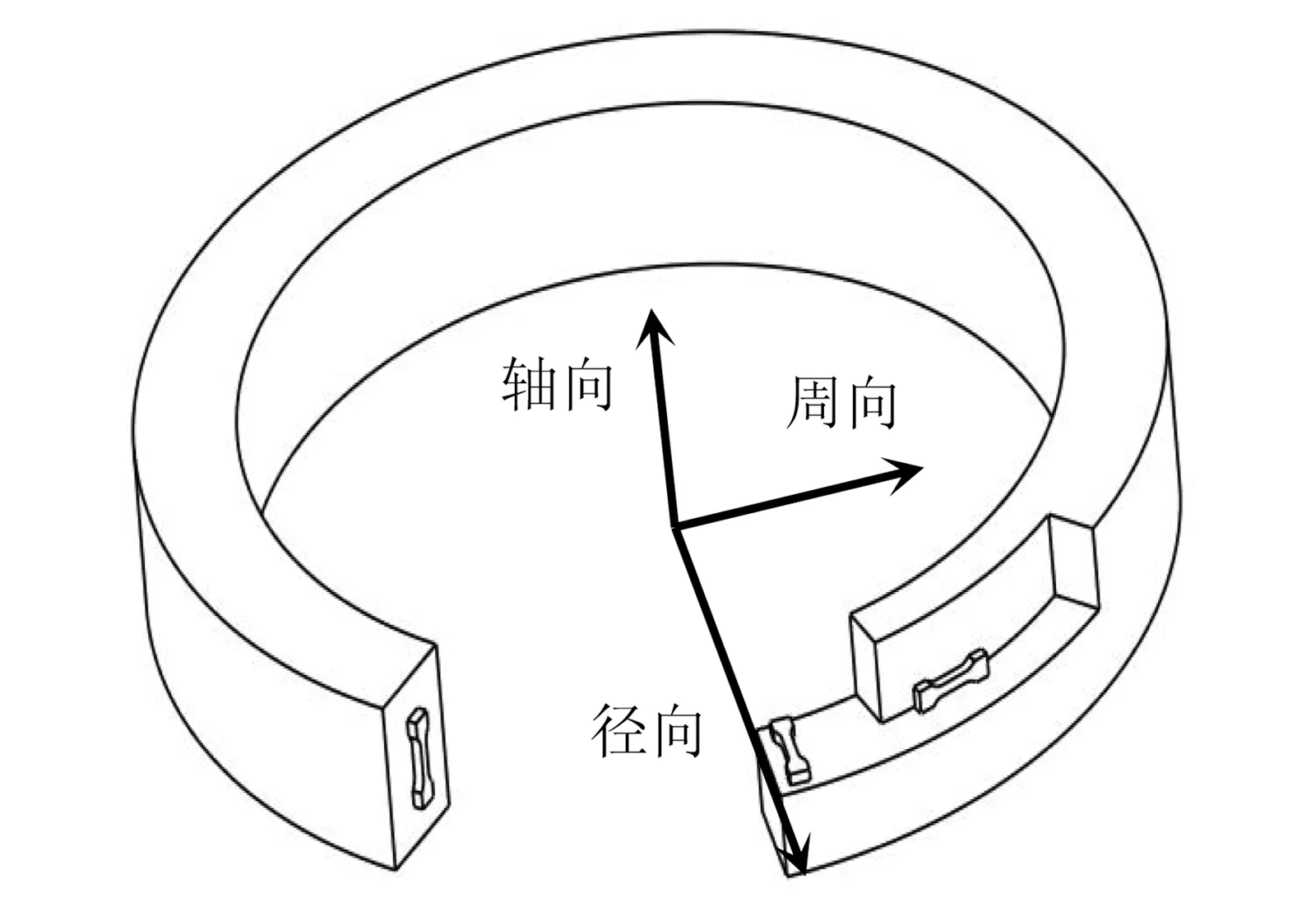

2219铝合金环形锻件的成形一般经过熔铸锭坯、均匀化退火、四镦三拔多向锻造开坯(始锻温度分别为510℃、460℃,镦粗单次变形量45%~55%)、冲孔及马架扩孔(始锻温度460~500℃,变形量40%~60%)、环轧成形(第一阶段,马架扩孔后将坯料重新加热至420~460℃,在辗环机上进行热轧,热轧变形量30%~40%;第二阶段:将热轧后的环件空冷至240~280℃,在辗环机上继续进行中低温轧制,变形量15%~25%)等工序,成形过程中终锻温度不低于380℃。将成形后的锻件经过537℃固溶+水淬处理,再进行165℃×24h时效处理,之后进行性能测试,其力学性能取样位置及形状示意图如图1所示。

图1 环形锻件力学性能取样示意图

拉伸实验在CSS-44100电子拉伸机上进行,分别对冲孔料及环形件进行性能测试,测定值取3个试样的平均值,拉伸速度为2mm/min;对环形件在Sirion200场发射扫描电镜上进行第二相粒子扫描分析, 加速电压为20kV;透射电镜试样先用机械方法减薄至0.1mm, 再在MIT2Ⅱ型双喷电解仪上用30%HNO3+70%CH3OH(体积分数)溶液双喷减薄,采用液氮冷却,双喷温度为-25℃,电压为10~20V,电流为60~80mA,用TecnaiG220型透射电镜(TEM)观察其微观组织。

2 实验结果与分析

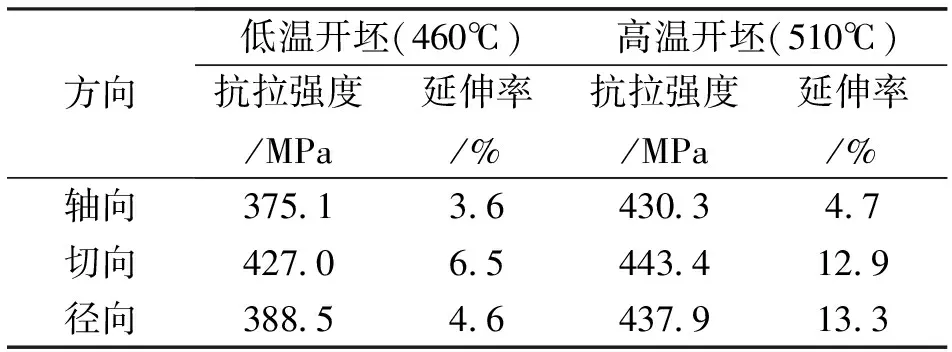

2.1 5m环形锻件冲孔料的力学性能测试

经过不同锻造温度成形后的工业冲孔料固溶水淬+时效(T6)之后的力学性能如表2所示,从中可以看出,经过高温锻造之后,环形锻件冲孔料的三向力学性能均得到改善。以轴向力学性能为例,当锻造温度由460℃提高到510℃时,其抗拉强度和延伸率分别从375.1MPa和3.6%提高到430.3MPa和5.1%,分别提高了14.7%和30.1%,同时,径向、切向的抗拉强度和延伸率也有提高。因此,可以认为,高温锻造有利于提高环形锻件的力学性能。

表2 工业5m环形锻件冲孔料T6态的力学性能测试

2.2 5m环形锻件的第二相分布

图2显示了不同锻造温度成形后2219铝合金过渡环件经固溶处理之后基体未溶第二相。从中可以看出:经过高温锻造之后,基体的未溶第二相明显减少,且在基体中的分布更加均匀;而低温锻造之后,基体中的未溶第二相存在团聚现象,尺寸较为粗大,在后续时效处理过程中,由于粗大第二相的析出,导致过饱和度不高,降低了合金的时效驱动力,导致时效强化效果降低,同时,粗大的第二相容易在基体中造成应力集中,产生微裂纹,从而导致塑性下降。因此,为改善锻件的综合性能,在保证不发生共晶点溶解的情况下,适当提高2219铝合金的锻造开坯温度是有利的。

图2 2219合金环件不同锻造温度成形+固溶处理后的基体未溶相的分布

2.3 5m环形锻件的TEM分析

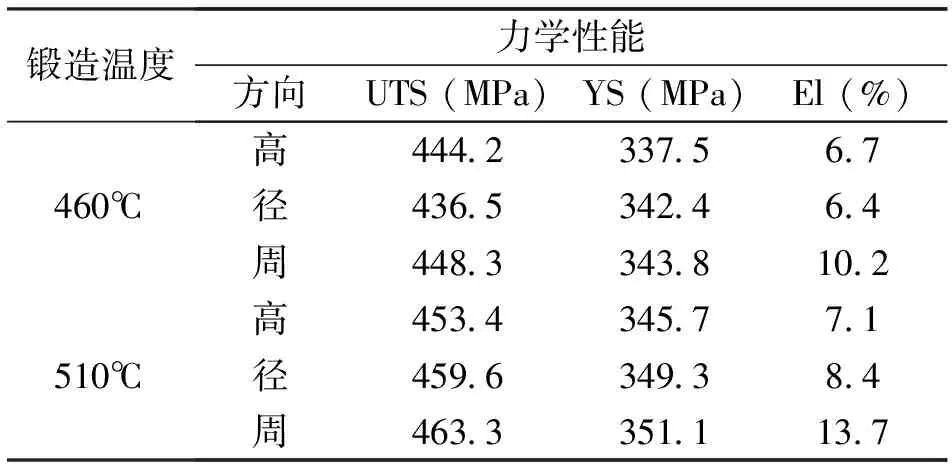

不同锻造温度成形后2219铝合金环件经过固溶处理+3%预变形时效处理(T8)的力学性能如表3所示。从中可以看出,与低温锻造相比,经过高温锻造后锻件的力学性能特别是径向力学性能有所提高,同时,锻件三个方向的延伸率均提高。这主要是由于高温锻造成形之后,基体的过饱和度提高,固溶后粗大第二相粒子减少,在塑性变形的过程中,对基体的割裂作用减小,从而导致合金延伸率和力学性能的提高。

表3 不同锻造温度成形后5m环形锻件T8态的力学性能

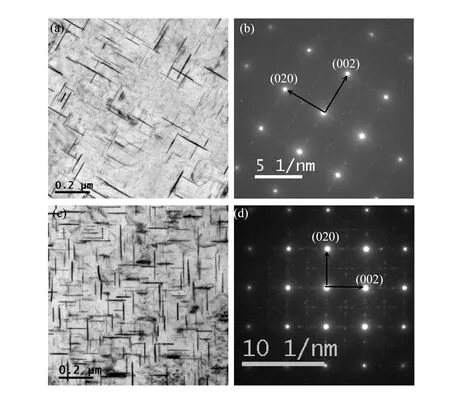

不同锻造温度成形后2219铝合金环件经过固溶处理+3%预变形时效处理的晶内析出相特征如图3所示。从中可以看出,当锻造成形温度较低时,时效析出相在基体内部分布不均匀,同时析出相存在择优取向且大小不一现象;而锻造成形温度较高时,析出相在基体中分布更为均匀,同时,析出相呈互相垂直的针状分布,尺寸也较为接近,约为50~150nm。对比析出相的衍射斑点也可以发现,低温锻造成形的衍射斑点呈现明显的择优取向,而高温锻造成形之后的析出相衍射斑的辉纹线呈互相垂直的十字状,这说明高温锻造成形之后析出相的密度增大且析出相更加均匀,这有利于减小性能的各向异性,与前面的力学性能实验结果一致。

图3 2219合金环件不同开坯温度成形+固溶处理+3%预变形+165℃/24h时效后析出相及衍射斑特征(a)和(b)460℃;(c)和(d)510℃

3 分析与讨论

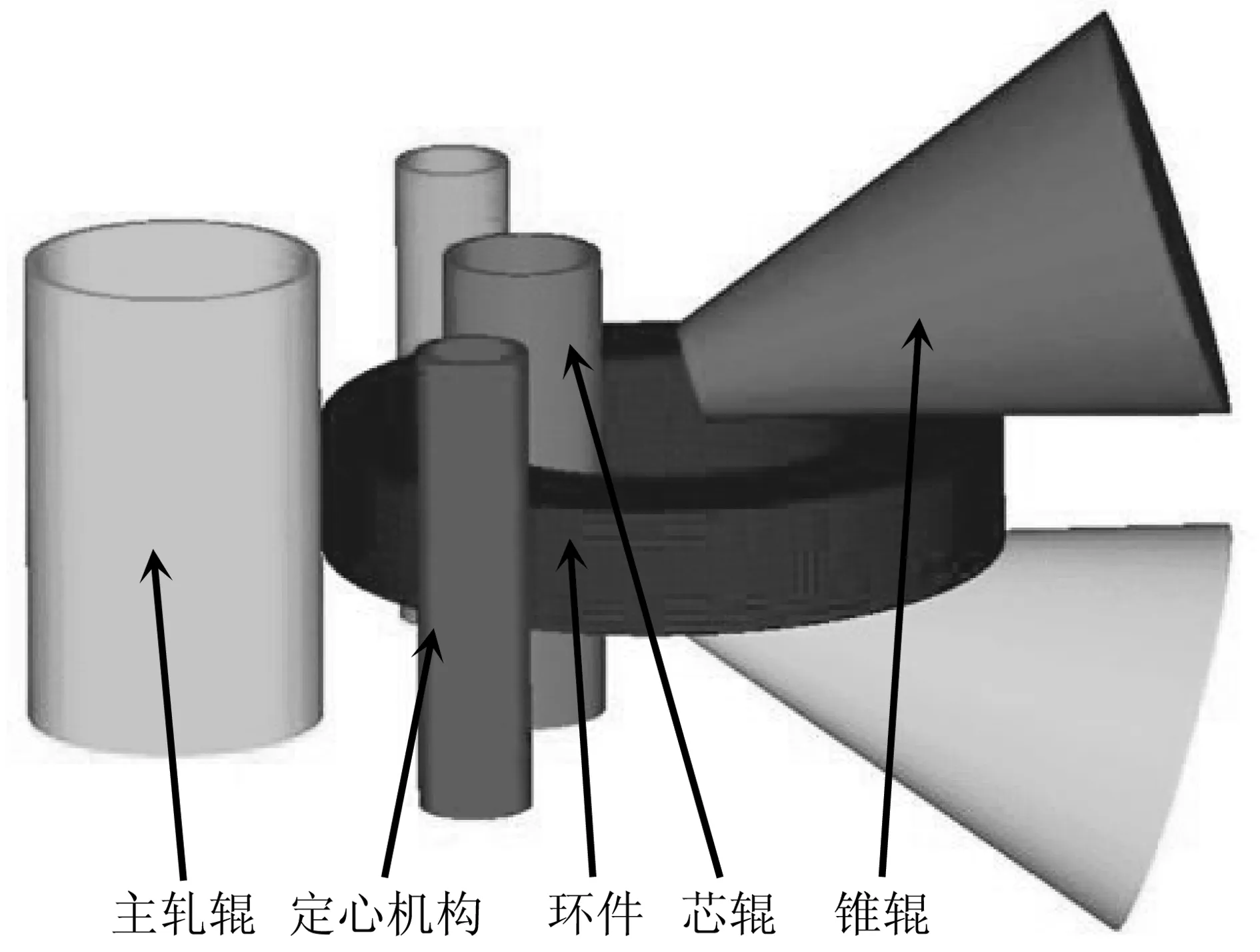

铝合金环形锻件轧制成形示意图如图4所示。在主轧辊和芯辊的作用下,环件不断通过辊缝产生连续的局部变形,轧件金属沿着切向方向延伸,壁厚逐渐减薄,直径不断扩大;在上下锥辊的作用下,轴向宽展受到限制,环件直径扩大时轴向变形相对较少,由于存在变形不均匀性,因此各向力学性能不完全一致。经过高温开坯工艺处理的环形锻件,由于高温锻造时金属材料流变性能较好,同时溶质原子扩散速率快,在基体中分布更加均匀,从而可以减小由于变形导致的径向与周向的力学性能差异。从表2和表3的数据可以看出,经高温开坯成形之后,无论是冲孔料还是环形锻件,其周向与径向的力学性能差异均得到消减。

图4 轧环机轧制成形示意图

本文大型环形锻件采用的是2219可热处理强化型铝合金,经成形后合金基体在固溶水淬之后形成过饱和固溶体,在后续时效过程中析出强化相,这些析出相将阻碍位错运动,进而改善合金的强度。而提高α(Al)基体中溶质元素的固溶度,可以增大后续时效析出强化相的驱动力,从而减小时效析出相的尺寸,增加析出相数量,提高时效强化效应。从图2对不同开坯温度成形之后锻件的第二相粒子扫描结果可以看出,经过高温开坯、环形锻件固溶之后,基体的粗大的残余结晶相明显减少,后续塑性变形过程中产生微裂纹、造成应力集中割裂基体的可能性减小,延伸率的提高,同时,在基体的溶质原子浓度保持恒定的情况下,溶质原子的过饱和度提高,从而对后续的时效析出行为产生影响。

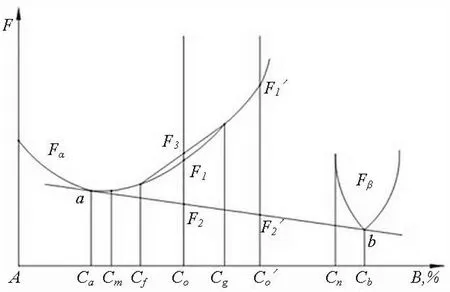

在一般情况下,过饱和固溶体中析出相的成分和组织与基体不相同。对于广泛应用的金属合金的析出原理如图5所示,从热力学的角度分析,当基体成分为C0时,析出新相的驱动力为(F1-F2),若增加基体中溶质元素的含量至C0',则析出新相的驱动力变为(F1'-F2'),可以看出(F1'-F2')>(F1-F2)[10]。根据热力学原理可知,在恒定的时效温度条件下,新相的临界晶核尺寸随着初始固溶体浓度的增加而减小。因此,过饱和固溶体中溶质原子浓度的提高,有利于减小析出相尺寸,增加析出物的数量,增强合金时效强化的效果,改善合金的性能,这也是经过不同高温锻造成形之后锻件力学性能提高的原因。

图5 用形核和长大机理解释C0和合金中β相从α固溶体内析出的原理图

另外,当溶质原子在基体中形成固溶体之后,会阻碍基体中的位错运动,从而提高合金的屈服强度。文献[11]指出,在实验合金形成固溶体后,若溶质原子在基体中的平均浓度为C,则其对屈服强度增量式为:

Δσb=kc2/3

式中k为常数,对于2219合金来说,其值的大小与溶质原子尺寸、原子错配度以及弹性模量等因素有关。因此,从这个角度来说,固溶体中溶质原子浓度越高,合金的固溶强化效果就越好,这也是高温开坯能改善环形锻件性能的原因。

固溶体成分的均匀性也会影响后续的时效析出过程。若其成分不均匀,析出相易于在溶质元素过饱和度大的位置优先析出并粗化,在溶质元素贫化的区域难以析出,造成微观组织不均匀,不利于合金力学性能的提高。环形锻件开坯温度的提高,增加了溶质元素的扩散速率,更有利于溶质元素在基体中均匀分布,增加时效过程析出强化相的数量,且使其在基体中更加均匀弥散分布,有利于增强强化效果。这与图4的结果一致。

总的来说, 2219铝合金大型环形锻件经过高温锻造成形之后,基体内部溶质原子的固溶度提高,后续时效驱动力增加,微观组织均匀性得到改善,锻件强度提高;另一方面,基体中粗大的残余结晶相数量减少,后续变形过程中产生微裂纹导致锻件早期断裂的倾向降低,锻件的延伸率提高。因此,与低温成形的锻件相比,经过高温锻造成形的环形锻件强度和塑性均得到改善。

4 结论

(1)2219铝合金环形锻件经过高温锻造成形之后,力学性能提高,同时径向和周向的性能差异减小,环形锻件的各向异性得到改善。

(2)2219铝合金环形锻件经过高温锻造成形之后,经固溶处理后基体中粗大的残余结晶相明显减少,基体的过饱和度提高,后续变形中由于应力集中割裂基体造成锻件早期断裂的倾向降低,锻件的延伸率提高。

(3)与低温锻造相比,经高温锻造成形之后的环形锻件经固溶水淬+T8处理之后,析出相更加均匀且密度增加,整体性能提高。