基于DBN的气化炉故障动态风险评估

马梦迪,多依丽,孙 铁

(1.辽宁石油化工大学 环境与安全工程学院,辽宁 抚顺 113001;2.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

煤化工行业日趋壮大,如何实现煤炭的高效清洁利用与煤气化产业的安全稳定运行是目前现代煤化工行业研究的主要课题[1]。气化炉是水煤浆气化工艺的主要设备,其长时间运行时易出现气化炉堵渣、超温等风险,甚至可能造成爆炸等后果,容易引发安全事故,影响系统的效益。因此,对气化炉进行动态风险评估,能保障水煤浆气化系统的平稳运行。

煤气化工艺的工艺条件较为苛刻,其原料具有较高的危险性,因而风险评估尤为重要。V.Villa等[2]利用多米诺效应风险定量评价方法,分析和估计了事故严重程度,但没有考虑人的影响;J.Brown等[3]通过人身伤亡和主要风险因素间的关系进一步确定了风险等级。随着各行业对风险评估认知程度的提高,各行业都开始进行风险评估,但传统风险评估方法存在局限性,贝叶斯网络(Bayesian Network,BN)凭借其推理和预测能力,在很多行业得到应用。N.Khakzacl等[4]利用BN对危险场景进行了动态风险识别;P.W.Xin等[5]研究出可将危险情景在BN中反映的模型,通过此模型可得到风险概率的实时动态等级;刘明等[6]通过BN和Noisy-or-Gate模型对气化炉供料系统进行了风险分析,但未建立复杂的风险评估体系;朱翔[7]运用BN与AHP针对社区电网系统构建指标权重的评价体系,进行了实时风险评估,但并未对系统进行风险预测。由于BN不能预测系统未来的变化趋势,因此考虑时间因素的动态贝叶斯网络(Dynamic Bayesian Network,DBN)应运而生。赵志博等[8]通过Go法和DBN相结合的方法对冗余系统的可靠性进行分析,为故障诊断提供了新思路;H.Gao等[9]运用DBT和DBN相结合的方法对气化炉超温进行动态风险分析,考虑了风险因素的时序性,降低了风险的不确定性,但未能将设备的整体风险情况表现出来。

为了更加直观地展现设备的综合风险状况,本文基于DBN模型对气化炉进行动态风险评估,基于AHP和Borda数原理,对引入维修和未引入维修因素的气化炉系统进行综合风险评估,并绘制了相应的动态风险矩阵图。此方法可反映维修因素对系统的影响,从而提高系统的可靠度,延长设备的使用寿命。

1 研究方法

1.1 动态贝叶斯网络

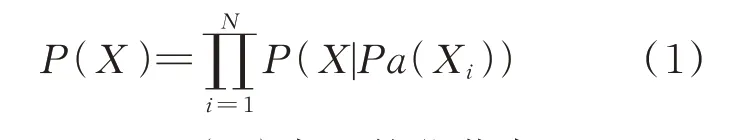

动态贝叶斯网络又称为时间贝叶斯网络[10],也可称之为随时间发展的静态网络,可用概率表示其分布情况,其表达式见式(1)。

式中,N=1,2,…,n;Pa(Xi)为Xi的父节点。

一个DBN网络由(B0,B→)构成。其中,B0为最初的BN,B→为由包含2个以上时间片的BN组成的图形[11]。当只有2个时间片时,其转移概率可以表示为:

式中,Pa(Xti)为Xti的父节点;Xt、Xt-1分别为t和t-1时的节点。

1.2 风险矩阵

风险矩阵法(Mix Matrix)是美国首先运用于军事的评估方法,它的内容形式并不固定[12],主要由红、橙、黄、蓝等4种颜色表示,其风险等级由蓝到红逐步上升。

建立风险矩阵时,主要从伤害后果、伤害可能性2个方面考虑。伤害后果即风险影响,需要从健康、环境、安全、财产等几个因素进行考虑,本文的伤害后果从轻微到特别重大分为7个等级,用A、B、C、D、E、F、G表示,其中A表示伤害后果最轻,G表示伤害后果最重。伤害后果发生的可能性即风险发生概率,从小到大分为8个等级,用正整数1—8表示,其中1级(≤10-8)表示风险发生概率最小,8级(>1)表示风险发生概率最大,风险矩阵如图1所示。风险矩阵中每一个具体数字(图1中括号内的数字)代表该风险的风险量化值,其最小值为1,最大值为200。

图1 风险矩阵

2 建模与分析

2.1 水煤浆气化单元简介

水煤浆气化系统是水煤浆气化工艺的重要组成部分,其流程如图2所示。在水煤浆气化单元中,煤浆通过煤浆泵加压,经过喷嘴,在高温下与氧气发生反应,生成合成气并伴有少量的煤灰产生;随后,煤灰以熔融态的小颗粒和生成的合成气由燃烧室进入激冷室;在激冷室中,冷却合成气,并去除多余的灰渣,然后排入渣池,而合成气则进入洗涤塔,进行下一步的操作。

图2 水煤浆气化流程

气化炉是水煤浆加压气化的核心设备,直接影响气化反应的进行。在气化炉中,需要完成水煤浆的气化、去除灰渣等操作。但是,如果材料选择不当、温度过高,则会造成气化炉失效。

2.2 磨煤机故障DBN模型的建立

以水煤浆工艺流程为基础,结合企业HAZOP分析报告和相关资料,从气化炉超温、气化炉堵渣、激冷室故障等3个方面,人、机、环、管等4个角度筛选导致气化炉故障的风险因素,共确定了22个基本事件,然后基于GENIE软件推理计算,模拟了50个时间片下气化炉的运行状况,气化炉故障运行后的DBN模型如图3所示。图3中,带有标识“1”的有向弧线表示相邻时间片的动态演化关系。

图3 气化炉故障DBN模型

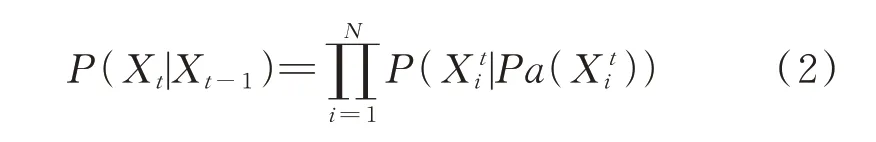

2.3 模糊概率的确定

煤化工设备既往事故资料缺乏,因此无法得到很多故障信息,故本文采用模糊评估方法解决根节点先验概率难以确定的问题。J.H.Purba等[13]引入模糊数确定了基本事件的失效概率。本文参照文献[14]确定根节点先验概率,整理了所有专家的评价意见。最终确定的根节点先验概率如图4所示。

图4 最终确定的根节点先验概率

2.4 动态风险评估

建立DBN模型后,选择3个时间片对系统风险进行分析。首先,运用DBN的先验概率和专家意见,对根节点事件的风险等级和风险量化分数进行初步判定;然后,基于Borda数[15]和AHP原理[16],对风险因素的重要性进行排序并校验一致性;结合计算所得风险量化分数和风险权重得到系统的综合风险量化值,依据DBN的后验概率对气化炉故障的风险等级进行判定,最后引入维修因素对系统风险等级再次评定。

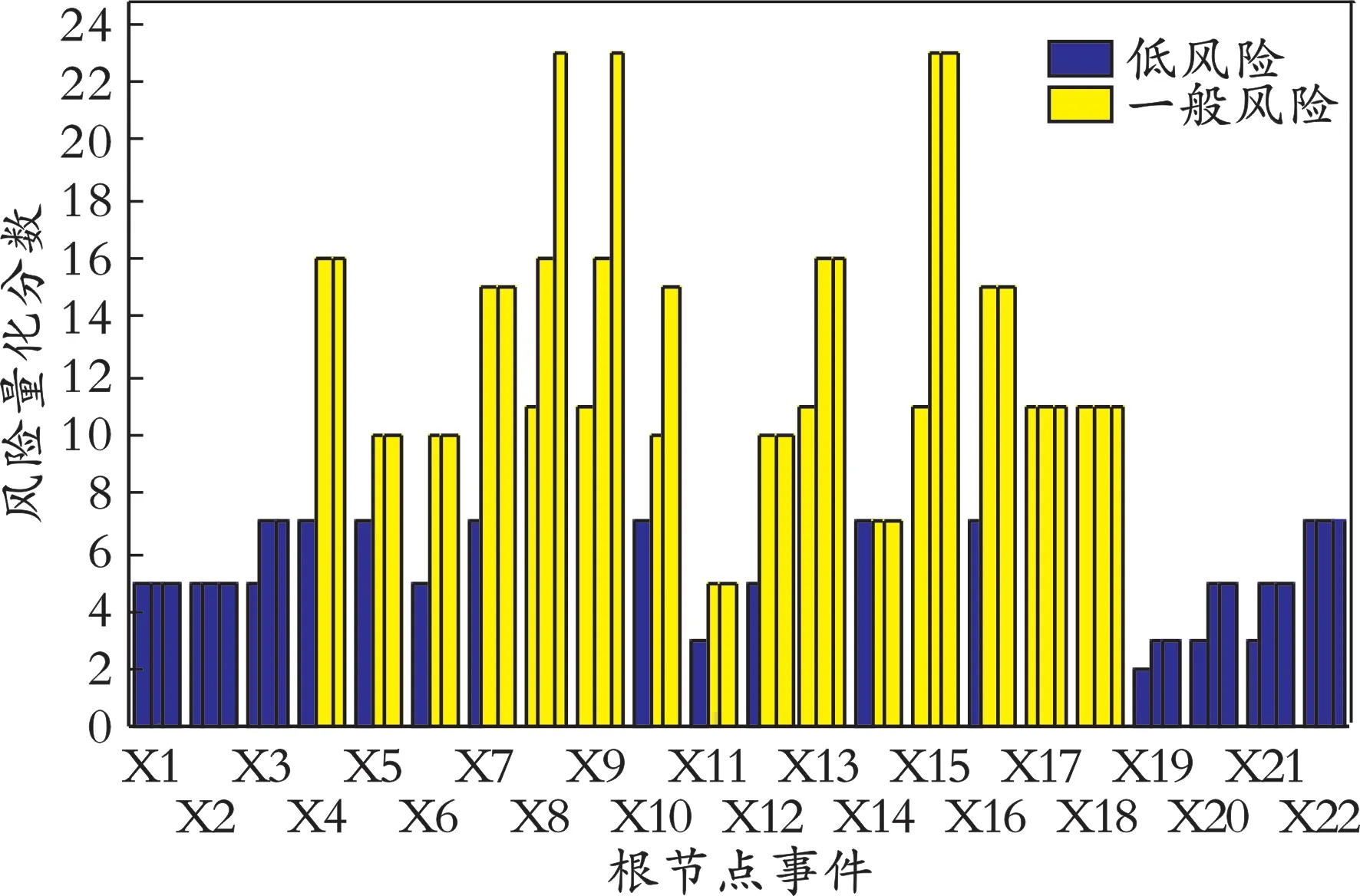

(1)对根节点事件进行评级。根据事故资料和根节点的先验概率,利用DBN的预测功能,对T=1、T=30、T=50等3个时间片下的根节点事件进行风险评级并得出量化分数,结果如图5所示。

图5 根节点事件基本风险评级及量化分数

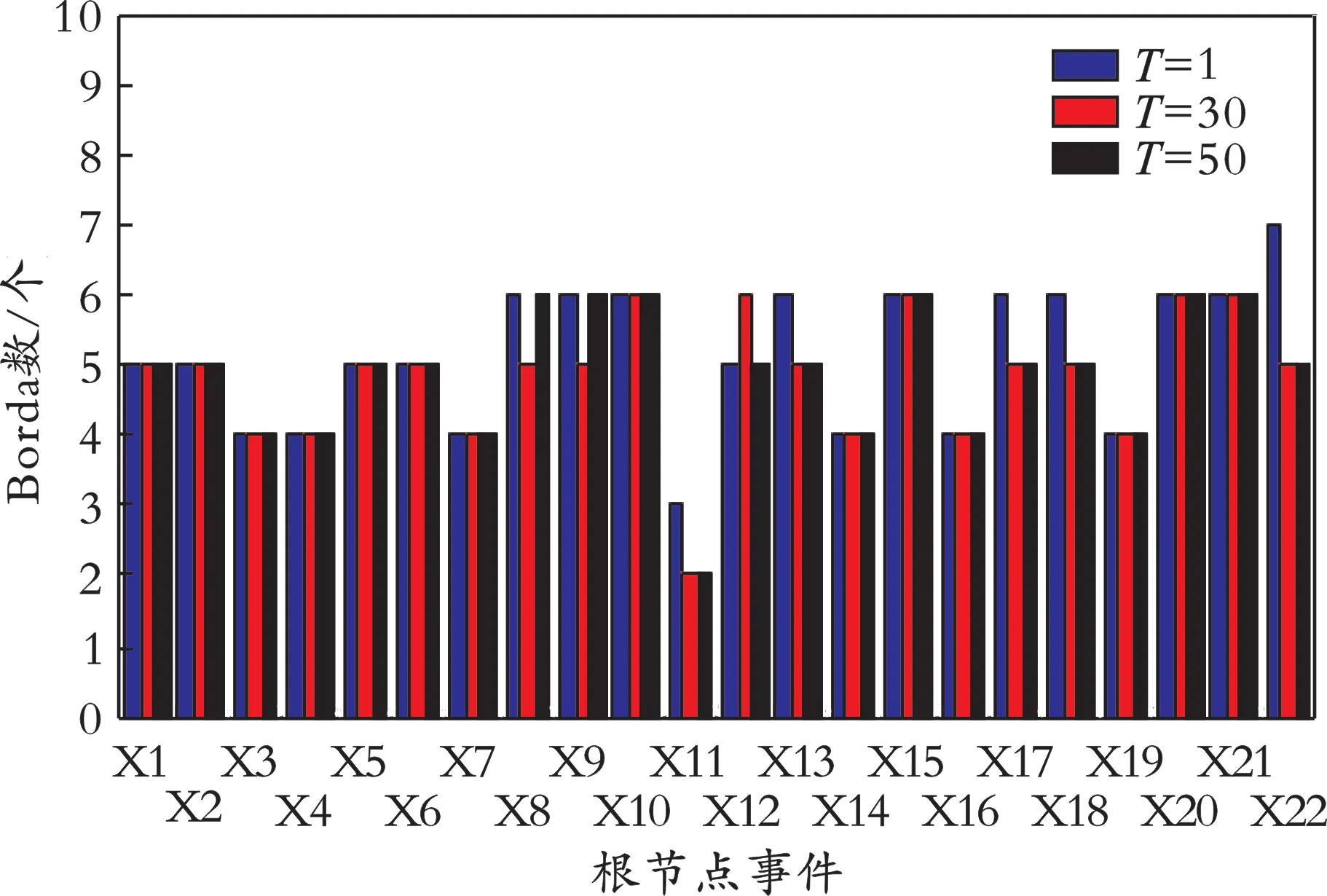

(2)计算Borda数。运用Borda数进行风险排序,Borda数越小,风险因素的重要性越大。以洗涤塔安全阀误开、放空切断阀误开、氧气缓冲罐出口压力高等3个事件为例。当T=1时,从风险后果考虑,比洗涤塔安全阀误开事件更严重的风险因素个数为0;从伤害可能性来看,比洗涤塔安全阀误开事件更严重的风险因素数为1,因此洗涤塔安全阀误开事件Borda数为5。依次计算整个系统的Borda数,即可获得风险因素的重要性顺序。根节点在T=1、T=30、T=50时的Borda数如图6所示。

图6 根节点在T=1、T=30、T=50时的Borda数

(3)对系统风险进行综合评估。综合风险量化分数的计算式见式(3)。

式中,Z为综合风险量化分数;Ri为每个因素的风险分数;wi为风险因素权重。

对气化炉超温、气化炉堵渣、激冷室故障等3个中间事件进行风险评级,最后基于此信息对气化炉发生故障事件进行风险评估。

(4)维修因素下的风险综合评估。引入维修因素,研究了维修因素下系统的风险情况。在复杂系统中,设备的故障往往呈指数分布。经过咨询相关专家和参考有关资料,制定合适的维修系数,以T=50时为参考,按照上述步骤重新计算系统的风险等级。维修因素下气化炉故障的风险等级计算结果见表1。

表1 维修因素下气化炉故障的风险等级计算结果

3 气化炉故障动态风险分析

3.1 预测诊断推理

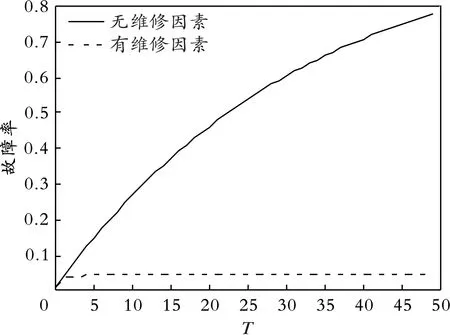

基于DBN的预测,模拟了气化炉系统故障率在50个时间片下的变化情况。气化炉在有/无维修因素下的故障率见图7。由图7可知,开始时有/无维修因素下气化炉的故障率并无差异;随着系统的运行,维修因素对气化炉故障率的影响越来越显著。

图7 气化炉在有/无维修因素下的故障率

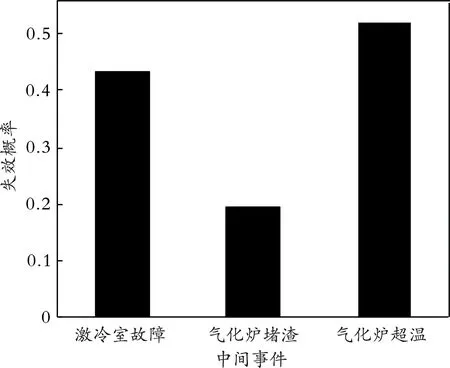

T=50时激冷室故障、气化炉堵渣和气化炉超温的失效概率如图8所示。由图8可以看出,导致气化炉发生故障的主要因素为激冷室故障和气化炉超温。因此,在气化炉高温运行时,应防范煤浆泄漏与堵塞,关注煤浆浓度变化,在激冷室中进行降温操作,采用降温除尘技术并选用较好的阀芯以防止气化炉堵渣。

图8 中间事件失效概率

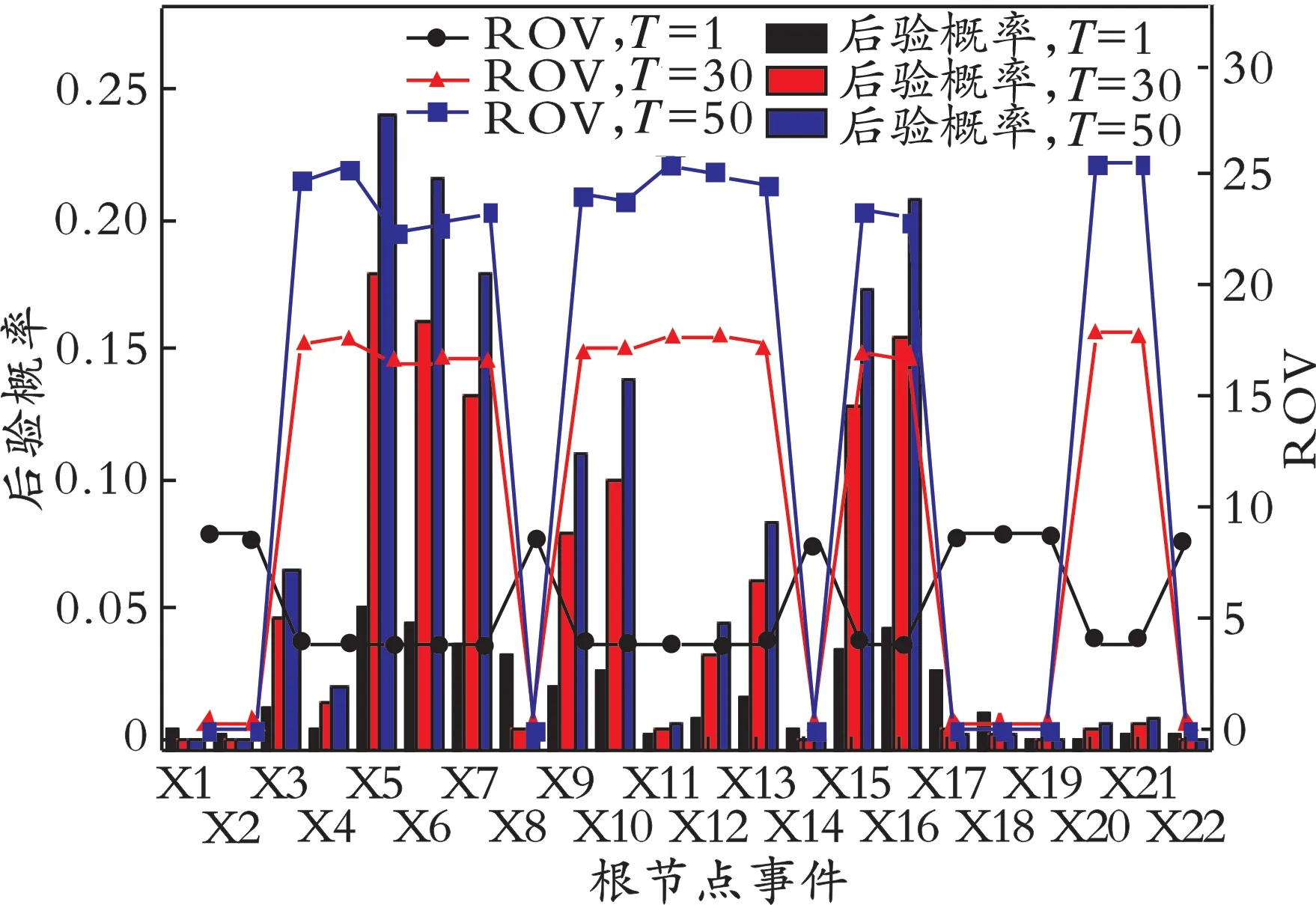

T=1、T=30、T=50时 根 节 点 事 件 的ROV(Ratio of Value)和后验概率如图9所示。

图9 T=1、T=30、T=50时根节点事件的ROV和后验概率

分析图9可以得出如下结论:在T=1时,应注意洗涤塔安全阀误开、放空切断阀误开、激冷环室堵渣、膜盒冲蚀、煤灰沉积过多、煤灰黏度较大、炉温温度较高的影响,操作过程中应注意员工培训;在T=30和T=50时,煤浆管线泄漏和激冷环孔洞堵塞变化最大,应注意这些因素对系统的影响。综上,气化炉在进行气化反应操作时,应关注煤浆的泄漏与否和煤渣对系统的影响并及时排渣。

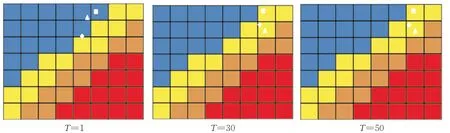

3.2 动态风险矩阵分析

DBN和风险矩阵相结合,绘制T=1、T=30、T=50的风险矩阵。中间事件和气化炉故障的动态风险矩阵如图10所示。图10中,三角形表示气化炉超温事件,正方形表示激冷室故障事件,菱形表示气化炉堵渣事件。由图10可以看出,在T=1时,气化炉超温、激冷室故障、气化炉堵渣均处于蓝色区域,说明系统风险属于可接受的范围内;在T=30时,气化炉超温、激冷室故障、气化炉堵渣均移至黄色区域,意味着系统的风险等级上升;在T=50时,风险变化并不明显,但系统的风险仍呈上升趋势。

图10 中间事件和气化炉故障的动态风险矩阵

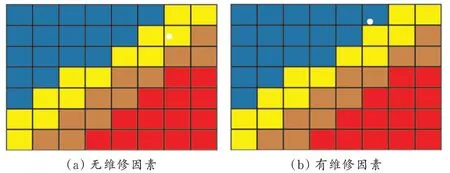

T=50时有/无维修因素下气化炉故障动态风险矩阵如图11所示。由图11可以看出,在维修因素的作用下,系统风险明显下降。

图11 T=50时有/无维修因素下气化炉故障动态风险矩阵

4 结论

(1)通过DBN的预测功能发现,影响气化炉发生故障的主要因素是气化炉堵渣和气化炉超温,这一结果与企业的实际运行情况相符,验证了本文DBN方法的可行性。

(2)与传统风险评估方法进行比较的结果可知,动态风险矩阵直观地反映系统风险的整体情况,说明维修因素对降低系统风险具有重要意义,可为延长设备的使用寿命、提高经济效益提供技术支撑。