基于多点柔性支撑的钛合金激光焊接变形控制

肖珺,雷一鼎,陈树君,芦苇,何恩光,

(1.北京工业大学,汽车结构部件先进制造技术教育部工程研究中心,北京,100124;2.中国航空制造技术研究院,高能束流加工技术重点实验室,北京,100024)

0 序言

钛合金带筋壁板类T 形结构是飞机机身的重要组成部分[1].激光焊接由于自身能量密度高,在同等功率和焊接条件下相比其它焊接,激光焊接的焊接速度快、焊接应力和焊接变形都相对较低,因此被广泛应用于钛合金薄板的焊接[2].钛合金激光焊接工艺已经比较完善,但由于不均匀的热输入导致T 形接头在最佳工艺参数下仍存在一定的角变形.由于航空工业制造的高精度要求,必须施加主动控制手段以最大限度的减小这类焊接变形.

焊前反变形法是主动控制焊接变形的常规方法,但不适用于弱刚性带筋壁板类结构.随焊锤击、冲击方法可以有效减小焊接变形.Berg 等人[3-4]对超声冲击进行了研究,超声冲击枪锤击的方式能使焊缝晶粒得到较为明显的细化,细长共晶组织被打碎,但是由于超声能量会随着传播的深度衰减,导致只能够消除焊缝表面的残余应力.相比超声冲击枪锤击,电动锤的锤击力得到保证,并且锤击后的裂纹以及残余应力都有明显减少[5],但电动锤最大的缺点在于体积庞大不便安装,需要人工手持锤击,不符合大批量自动化生产过程.

哈尔滨工业大学的Xu 等人[6]提出了气动随焊锤击技术,可以有效地减小铝合金板材在焊接过程中的横向和纵向收缩变形.气动随焊锤击力大,结构简单,但设备较为庞大,不便安装.电磁随焊锤击能够实现自动化控制的随焊锤击方式,使锤击频率和锤击力可控.但是当前各类随焊锤击方法的固有问题是锤击频率低,不适应激光高速焊接过程[7].

预置应力法从纵向预置应力完善至双向预置应力(two direction pre-stress,TDPS)[8-10],研究表明纵向预置应力对变形的控制效果明显,但会导致裂纹的增加,因此需要增加横向预置应力防止裂纹,二者之间相互影响,将二者进行适当的配比,可以得到较低残余应力和变形、无裂纹的工件.

对于薄壁带筋T 形接头弱刚性结构,仅在焊前预置应力难以有效减小焊接变形.传统预置应力方法无法实时监测调整焊接过程中应力大小,容易造成起焊位置与收焊位置出现变形差异.在这种情况下,单纯的加大预置应力并不能减少起收焊位置的变形差.

文中提出一种可编程动态调控的多点柔性支撑方法,能够根据实际需要,在实时监测预置应力变化的同时,实时调节工件不同位置的拘束力,从而更有效的抑制焊接变形.

1 试验系统

如图1 所示,多点柔性支撑装置由3 行3 列的9 个电动推杆组成.每一个都可以在垂直方向上独立移动,行程100 mm,最大工作推力1 000 N,额定速度为12 mm/s.相邻支撑点的间距为100 mm.电动推杆顶部连接着CZL-1012 型拉压力称重传感器,其最大量程为1 000 N.工作时左右两列电动推杆根据力传感器信号上下移动,中间一列电动推杆保持固定,同时在电动推杆与蒙皮之间增加一条支撑板,使待焊工件受力均匀.

图1 多点柔性支撑装置及电动推杆实物Fig.1 Multi-point flexible supporting device and the adopted electric actuator

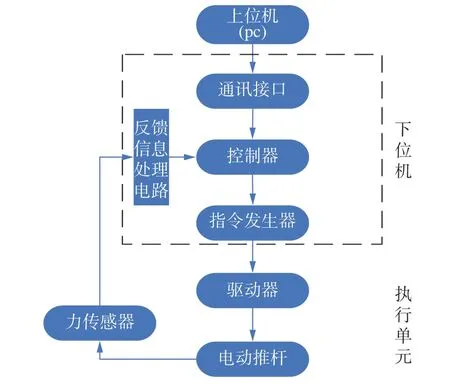

装置的主控部分采用STM32F103ZET6 芯片,相应的单片机为电动推杆的控制提供了较为完备的接口,基本满足控制电动推杆的各种需求.以这些核心硬件为基础,搭建了电动推杆运动控制模块,完成了主控电路、检测电路的设计.控制系统结构如图2 所示,以STM32 为主控,以L298N 为驱动模块,电动推杆为执行机构,通过监测处理后的力传感器信号,对执行机构进行控制,达到实施监测的闭环控制的目的.

图2 柔性支撑装置控制系统原理图Fig.2 Schematic diagram of control system for flexible supporting device

试验采用德国 IPG 公司生产的 YLS-4000 光纤激光器,最大额定激光功率为 4 000 W,采用水冷散热.与YLS-4000 激光器配套的激光焊接头为德国HIGHYAG 公司的 BIMO 系列激光焊接头.焊接试验激光功率为2 400 W,焊接速度为6 m/min,激光光束入射角为30°.被焊TC4 钛合金工件壁板尺寸为300 mm×150 mm×2 mm (L×W×D),筋条尺寸为300 mm×30 mm×1.5 mm (L×W×D).

2 试验结果分析

2.1 初始下拉力对变形的影响

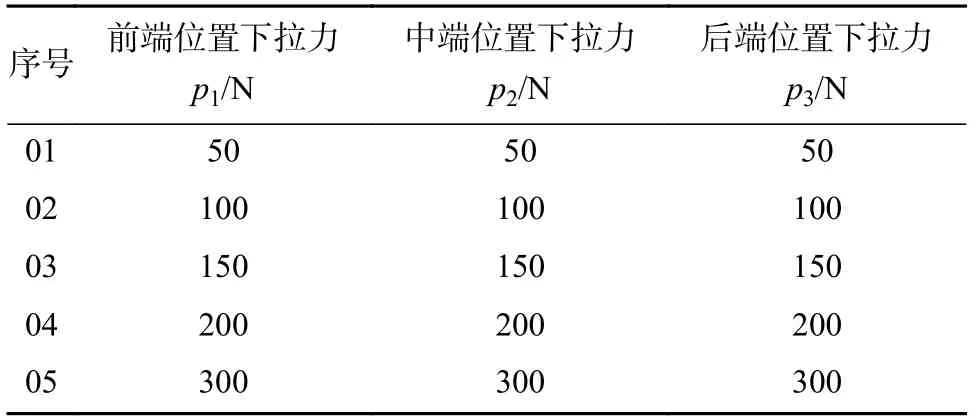

研究电动推杆对工件两侧初始下拉力大小对变形的影响,根据初始下拉力的大小将试验分组,如表1 所示.焊前控制左右两列的电动推杆对工件两侧进行同时间、同速率、同幅度下拉,检测力传感器反馈当下拉力达到目标值时,电动推杆停止运动,然后在焊接过程中检测力传感器数值的变化.

表1 初始下拉力试验分组Table 1 Test groups of initial pull-down force

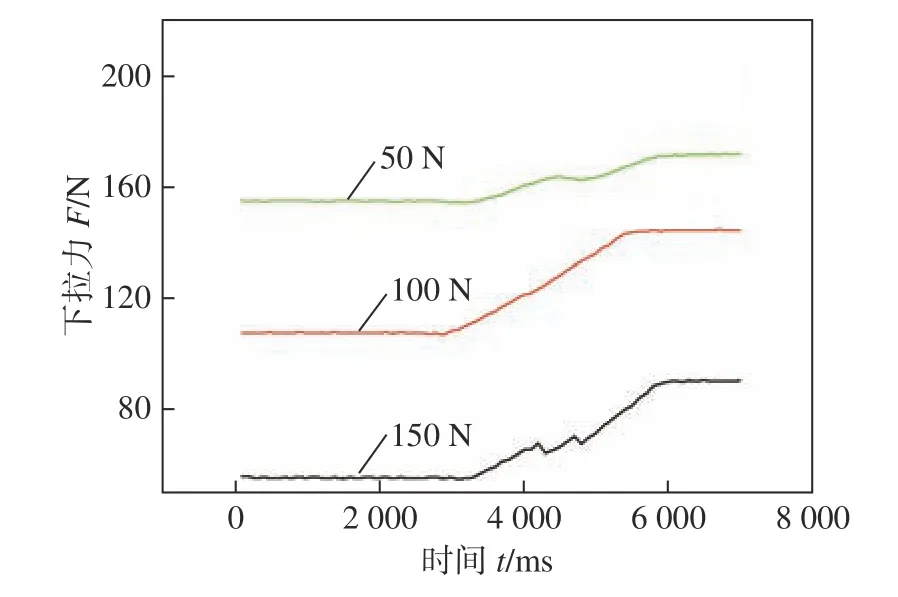

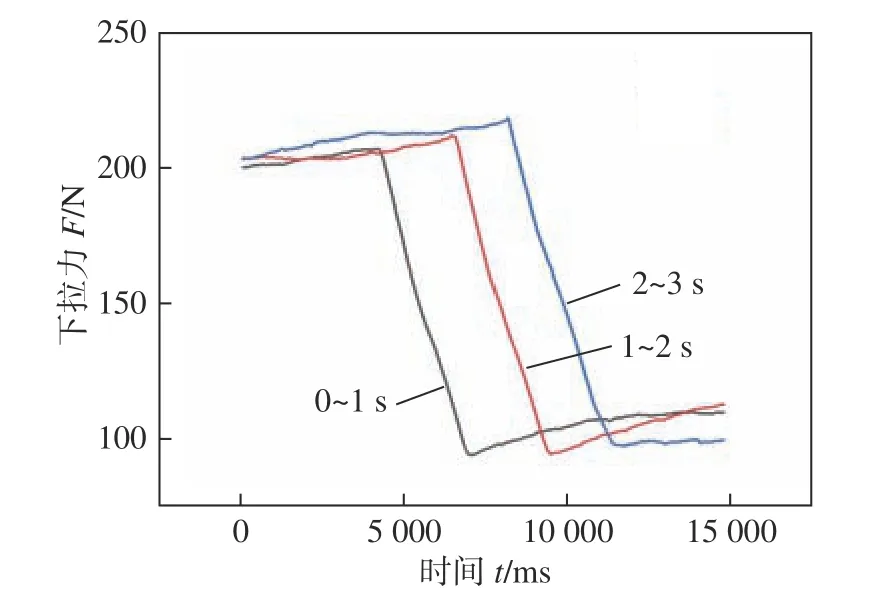

在两侧支撑推杆同步运动控制模式下,以中间位置传感器为参考基准,其中01 组、02 组、03 组焊接过程中的传感器数据如图3 所示,其起收焊的变形情况如图4 所示.这里的0 ms 并不是焊接刚启动时,而是在传感器数据变化之前,也就是焊接开始之前,将串口所得数据往前选取一段稳定的力信号作为0 ms.图中3 000 ms 时刻焊接开始,在电动推杆保持固定不动的情况下,力传感器检测到一个20~ 30 N 幅度的上升.这是由于焊接时,工件的变形逐渐增加,对电动推杆施加的反作用力逐渐增加.因此可以利用这一变化,作为后续主动调控工件所受下拉力的启动触发信号.

图3 不同初始下拉力焊接过程力传感器数据采集Fig.3 Pulling force during welding process with different initial magnitude

图4 不同初始下拉力试验的起收焊位置变形Fig.4 Welding deformation of different initial pull-down force tests

试验01 组~ 05 组中并未在焊接过程中主动控制电动推杆运动以调节工件所受拉力.图4 所示不同初始拉力下的焊后变形差异表明,随着初始下拉力的增加,总体变形减小,但是起收焊位置变形差并没有得到改善.刚性装夹的力对于整个被焊工件来说都是相同大小,这就导致了只能缩小整体变形而不能平衡变形差异,因此需要一种能够在焊接过程中发生变化的力,随着焊接的进行,施加力根据变形差异进行针对性的变化,从而平衡这种起焊位置和收焊位置变形差异.对应到文中起焊位置变形大于收焊位置变形的情况,如果在焊接过程继续驱动电动推杆回缩下拉工件只会增大拘束,反而可能会增大焊后变形,文中将在简要对比不同的力控制策略之后,重点探索采用缓降力控制策略来控制起焊和收焊位置变形差.

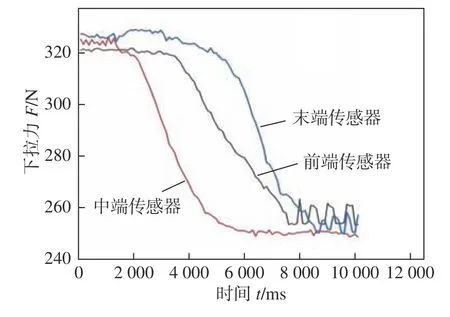

05 组试验中力传感器采集数据如图5 所示.图中前端是指起焊位置的传感器数据,中端是指处于工件中间位置的传感器,末端是接近收焊位置的传感器数据.结果表明当工件一侧的总下拉力达到900 N(每侧3 个推杆)时,在焊接开始后实际拉力并未如期上升,而是会出现一个大约70 N 力的下降.显然这是由于焊接过程中,随着焊缝金属熔化,导致工件强度下降,过大的拉力直接将工件拉出反变形.当一侧的总力为600 N,即04 组时,其下降幅度约为30 N左右.最终经过确定试验所用壁板单侧总拉力不超过450 N,以此作为缓降力控制初值的上限.

图5 05 组焊接试验中拉力下降现象Fig.5 Force descending during welding of group 05

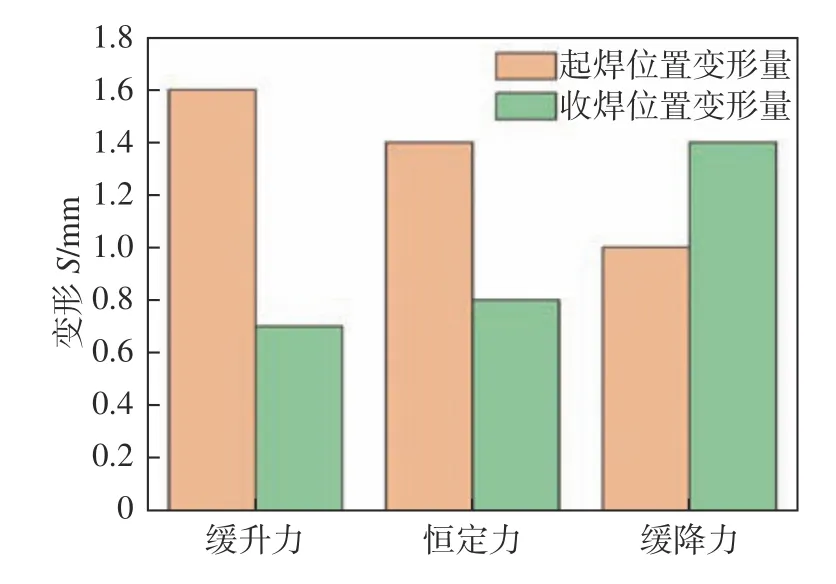

2.2 主动力控制策略对变形的影响

试验按照力的作用形式分为3 组,分别对应焊接过程中主动编程控制获得预期缓升力、缓降力、恒定力3 种控制策略.为了突出对起收焊位置变形差的抑制效果,因此不宜将平均拉力设定的过高,缓升力是从100 N 上升至200 N,恒定力是保持在150~ 155 N 的范围波动,缓降力是从200 N 下降至100 N.这3 种力控制策略的实现依赖于之前所说的焊接开始时力传感器会监测到一个20~ 30 N幅度的上升,通过这个上升来启动电动推杆,如缓降力控制模式下,初始下拉力为100 N,当力传感器监测到力上升为110 N 时驱动电动推杆上升.

采集中间位置的力传感器所检测的数据进行分析,如图6 所示,工件变形差如图7 所示,电动推杆的速度为额定速度12 mm/s,根据力传感器结果显示,3 种形式的力控制策略都可有效实现,其中缓降力从初始下拉力200 N 左右等待焊接开始,焊接开始后监测到力的增加启动电动推杆,电动推杆上升,下拉力逐渐减少,直到达到设定值停止.

图6 3 种力控制策略试验验证Fig.6 Illustration of three types of force control strategy

缓升力模式焊接开始后拉力数值会逐渐升高,但是不同于传统刚性装夹,拉力上升的速率和幅值闭环控制,而不是随焊接过程自发不受控的增大.恒定力模式,则主动控制拉力值稳定在初始值附近小幅波动.图7 显示缓升力和恒定力两种控制策略对起收焊位置变形差影响不大,而缓降力模式出现过渡抑制的情况.这可能是由于电动推杆下降的速度过快、下降幅度过大或下降时间过早导致.

图7 不同力控制策略下起收焊位置变形Fig.7 Weld deformation under three types of force control strategy

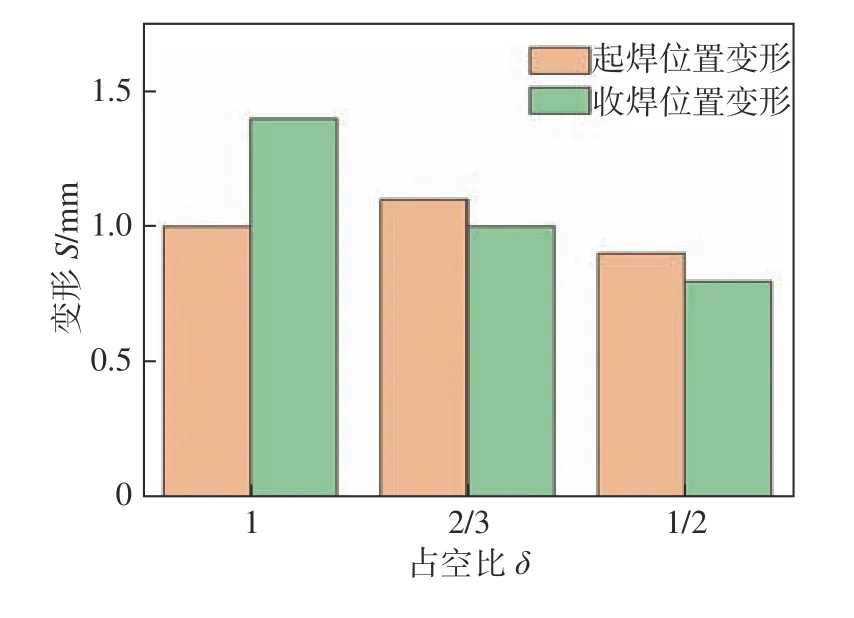

2.3 缓降力控制参数对变形的影响

通过调节PWM 占空比从而控制推杆上升速度,分析对拉力下降速度的影响.试验分为3 组,推杆上升速度分别设置为12,8 和4 mm/s 时.采集中间位置力传感器所检测的数据以及工件变形差如图8 及图9 所示.结果表明当电动推杆的下降速度过快容易导致超调的现象,当推杆上升速度为8 mm/s 左右时效果较好,起收焊位置变形差缩小到0.1 mm.这是因为上升速度过快可能会导致焊接后半段工件受到的力很小,收焊位置角变形变大.

图8 不同缓降速度力控制效果Fig.8 Illustration of adjusting force damping speed

图9 不同缓降速度焊接变形结果Fig.9 Welding deformation at different force damping speed

根据之前的研究,从焊接开始至焊接结束一共3 s,力传感器会检测到30 N 左右上升时刻启动主动力控制程序.将启动条件设置为增加10 N 启动或增加20 N 启动,就能控制缓降力的启动时间,据此进行试验,力传感器所检测的数据以及变形差如图10 及图11 所示.

图10 不同启动时间焊接过程中拉力变化Fig.10 Force sensing during welding with different start moment of force control

图11 不同启动时间焊接变形结果Fig.11 Welding deformation with different start-up moment

对比而言,缓降力控制模式下,拉力下降速度对起收焊位置变形差的影响较大,调整缓降开始时刻则影响不大.之所以出现起收焊差异,是因为焊接开始与焊接结束相比工件刚度更大,在相同大小的外力作用下,收焊位置的产生向上的角变形要小于起焊位置的角变形.而缓降力的控制模式,将下拉力逐渐减少,主动适应工件刚度的变化,从而减少起收焊位置的变形差异.而在起收焊位置变形差的重点问题解决后,整体变形量的减少则可通过提升整体的拉力平均大小来实现.

在探究最佳缓降力参数控制起收焊位置变形差异的基础上,由于起收焊位置变形差被抑制,进一步提高初始下拉力到250 N,在焊接开始时电动推杆以8 mm/s 的速度上升,直到施加力降为150 N时停止动作.尽管因为人工装夹等因素有细微的区别,但是多次试验下均能将变形控制在0.1 mm 左右,如图12 所示.多点柔性装置同步调控模式下的缓降力调控变形抑制效果稳定且显著.

图12 变形控制效果展示Fig.12 Demonstration of weld deformation control

3 结论

(1) 设计了一种多点柔性支撑装置,可实时采集焊接过程中工件装夹点拉力的变化,并按照设定的控制策略进行实时控制,按需实现工件下拉力的动态闭环调控.多点柔性装置可灵活适用于多种情况,并可根据工件具体形状重新组装.

(2) 分析了缓升、缓降、恒定3 种力控制模式对焊接变形的影响,结果表明缓降力的形式可以解决起焊位置角变形比收焊位置变形大的问题,缓升力控制则会使得这类问题进一步加剧,而恒定力则适用于需要保证施加稳定力的情形.

(3) 缓降力控制中,拉力缓降速度对是否能消除起焊、收焊位置变形差有较大影响.如下降速度过快,则不能有效减小起焊收焊位置变形差.在解决起收焊位置变形差的基础上适当提高初始拉力和缓降控制下的最小拉力,以增大焊接过程平均作用力,可显著降低整体焊接变形,甚至能够达到消除变形的目的.