压铸机压射系统的联合仿真及控制策略研究

0 引言

国内外学者对非对称液压缸的控制问题进行研究时主要集中于四通换向阀控制非对称液压缸的系统

,本文研究的压铸机压射系统具有高压大流量的特点,无法采用四通换向阀对其进行控制,针对这一特点,压铸机压射系统均采用出口节流的方式进行速度控制,对于出口节流调速系统的控制少有报道。

巴金的写作风格就是朴素,他娓娓道来,看似漫不经心,却暗含匠心。他的语言平实,我们读起来没有障碍,也容易被感染,这就是巴金的风格,大家的风范。这么沉重的主题却是通过小事去写,写得明白,写得晓畅,这正适合我们通过引导学生解读文本来了解背景,以此来加深对文章的理解,对作者情感的把握,对文章主旨的领悟。

本文以某型400吨冷室镁合金压铸机为例,建立了其压射系统关键环节的数学模型,采用AMESim建立了其液压系统的仿真模型,应用Matlab/Simulink设计控制器,通过AMESim/Simulink接口技术对两个仿真软件进行无缝连接,充分利用各软件的优势,建立了一个压铸机压射系统控制策略研究的集成环境,并对模型进行仿真试验验证,从而真实可靠地表达出了系统的动态特性及控制策略的有效性。

第一组图表显示了职业与服务提供之间的相关关系,目的是为了以图表的方式阐明:尽管经济问题必然是医院社会服务要解决的重大问题,但却并非是唯一重大的问题。这些表格同样反映在三等病人之间社会分类的范围问题。许多相似的职业和服务类型被分组列表于一般性题目之下,以便使表格简洁明了。“Steering”一词表示,探访那些由外面的社会机构或医疗机构转介的病人。通过特定诊所,而且在将他们转回最初来源机构之时,为他们撰写一份包含医生发现的问题和推荐保健护理措施的报告。

1 压铸机压射系统数学和仿真模型

1.1 工作原理

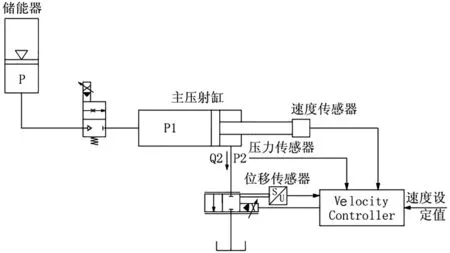

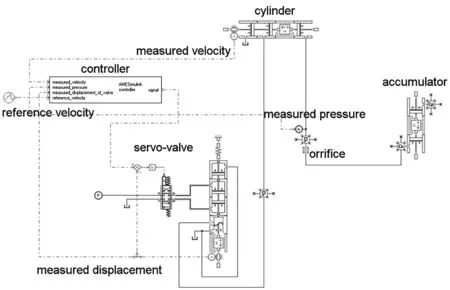

压铸机压射系统工作原理如图1所示。压射时储能器与主压射缸之间的阀2全开,传感器将采集的液压缸速度、液压缸无杆腔压力等信号传输至控制器,经控制器处理后,产生相应的控制信号驱动主压射缸和油箱之间的阀1打开,使液压缸在蓄能器的作用下以工艺所需的速度向左运动,将金属液推至模具。

1.2 数学模型

假定:阀与液压缸及蓄能器的连接管道短而粗,管道中的压力损失和管道动态可以忽略;液压缸每个工作腔内各处压力相等,油温和体积弹性模量为常数;液压缸内外泄露为层流流动。

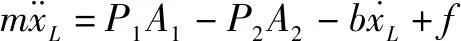

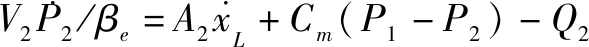

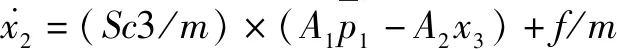

液压缸的输出力与负载力的平衡方程为

(1)

在控制过程中忽略伺服阀的动态过程,则:

(2)

目前戏曲界与学界一部分学者较悲观,认为京剧已成为“衰落的艺术”,而大部分仍坚持京剧的群众基础,上个世纪末已经集中探索了如何“振兴京剧”,得出的结论:依靠京剧自身改革,政府支持,需要市场的微观调控与国家宏观调控刺激京剧商业与艺术价值。

(3)

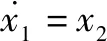

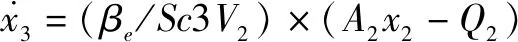

液压缸无杆腔流量连续性方程为

=

(4)

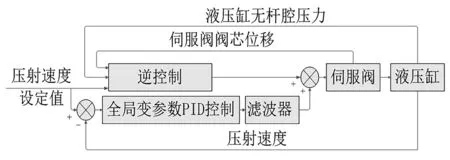

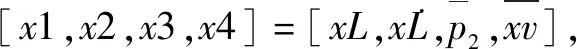

逆控制环节根据测得的液压缸无杆腔压力信号和伺服阀阀芯位移信号分别对液压缸无杆腔的压力波动和伺服阀的非线性和死区进行补偿,并根据压射速度设定值得到跟踪压射速度所需的伺服阀的输入电压信号值。

(5)

(6)

(7)

=

4

(8)

(9)

1.3 AMESim/Matlab联合仿真模型

MATLAB是集数值计算、符号运算及图形处理等强大功能于一体的科学计算语言。作为强大的计算平台,它几乎能够满足所有的计算需求。作为MATLAB的附加组件,Simulink借助于MATLAB强大的数值计算能力,采用模块组合的方法快速、准确地创建动态系统的计算机模型,在各个工程领域发挥着巨大的作用,是当今主流的仿真软件。但MATLAB存在不能有效地处理代数环问题等缺点,使得Simulink仿真效率往往不高;而且Simulink本身没有专门针对流体仿真的工具箱;另外,采用Simulink对液压系统进行仿真建模还需要进行很多简化工作,模型的简化往往使得仿真结果出现较大的误差

。

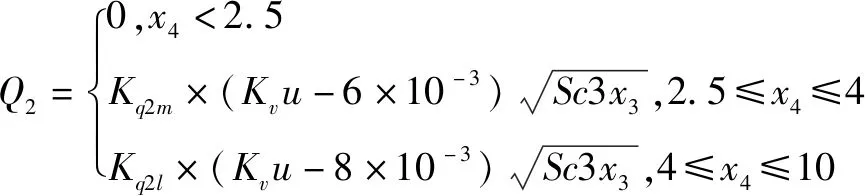

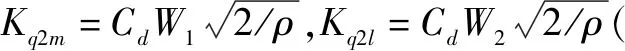

对压铸机压射系统采用液压仿真软件AMESim中的HCD库(Hydraulic Component Design)建模。其HCD库能够根据元件的结构建立模型并能够充分考虑液压油的可压缩性和元件的非线性(滞环,死区,泄露和阻尼力等)。分析压铸机压射系统的工作原理:压铸机压射过程中,液压缸进油路的阀全开,因此可以将液压缸进油路的阀简化为一个固定阻尼孔,仿真参数采用某型400吨冷室镁合金压铸机的实测结构参数和样本提供的参数,如表1所示。

总而言之,农村拥有广阔的天地,拥有丰富的教育资源。在农村幼儿园教育教学中,教师应当充分利用大自然中的各种资源,充分利用农村丰富的乡土资源,为幼儿营造一个良好的区域活动开展环境,保证幼儿的个性发展,促进农村幼教事业的不断进步。

控制器采用MATLAB/Simulink建模。最后利用AMESim/Simulink接口技术建立整个压铸机压射系统的仿真模型,如图2所示:

1.4 仿真结果

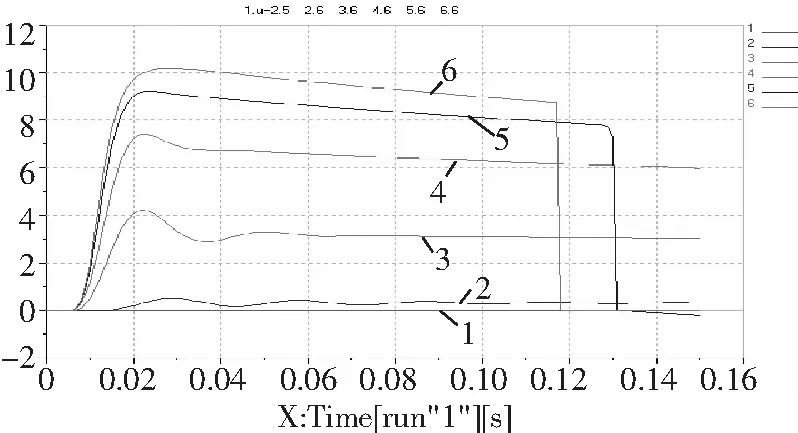

取输入信号幅值分别为2.5V,2.6V,3.6V,4.6V,5.6V,6.6V,系统的开环阶跃响应的仿真结果如图3所示。

2 控制器设计

“离用户越近,价值就越大。”快递末端集约化、智能化处理,绝对不是末端配送商业模式的全部,它只是基石,是这个商业模式赖以存活的基础。在智能快递柜已经成为社区公共服务设施的当下,它已经不再仅仅是收快递的“小方格”,其延伸价值目前已经渗透在生活的方方面面,也成为了社区经济争抢的关键节点。

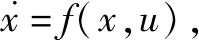

控制算法中,逆控制

环节实现系统的基本控制,全局变参数PID控制环节实现系统的优化控制。

本文研究的压铸机压射系统控制算法结构如图4所示。传感器将压铸机速度信号,液压缸无杆腔压力信号和伺服阀位移信号传输到控制器中,控制器根据预设的速度信号输出电压信号给伺服阀,驱动伺服阀打开,从而控制液压缸的速度。

在逆控制环节的基础上,建立全局变参数PID控制环节对速度的误差信号进行闭环控制,保证控制器在不同预设速度信号下均能对压铸机实施优化控制。

2.1 逆控制器设计步骤

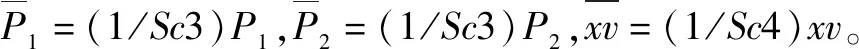

步骤2:代入压力传感器信号

,从而补偿无杆腔及负载变化引起的压力波动。

步骤3:根据伺服阀位移传感器信号

的大小选取相应的流量公式

,代入控制信号值

的表达式中,从而补偿伺服阀的非线性和死区。

步骤4:用压射速度设定值

2

取代步骤

表达式中的压射速度值

。

2.2 全局变参数PID控制器设计步骤

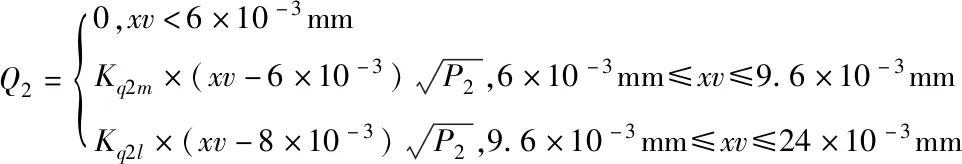

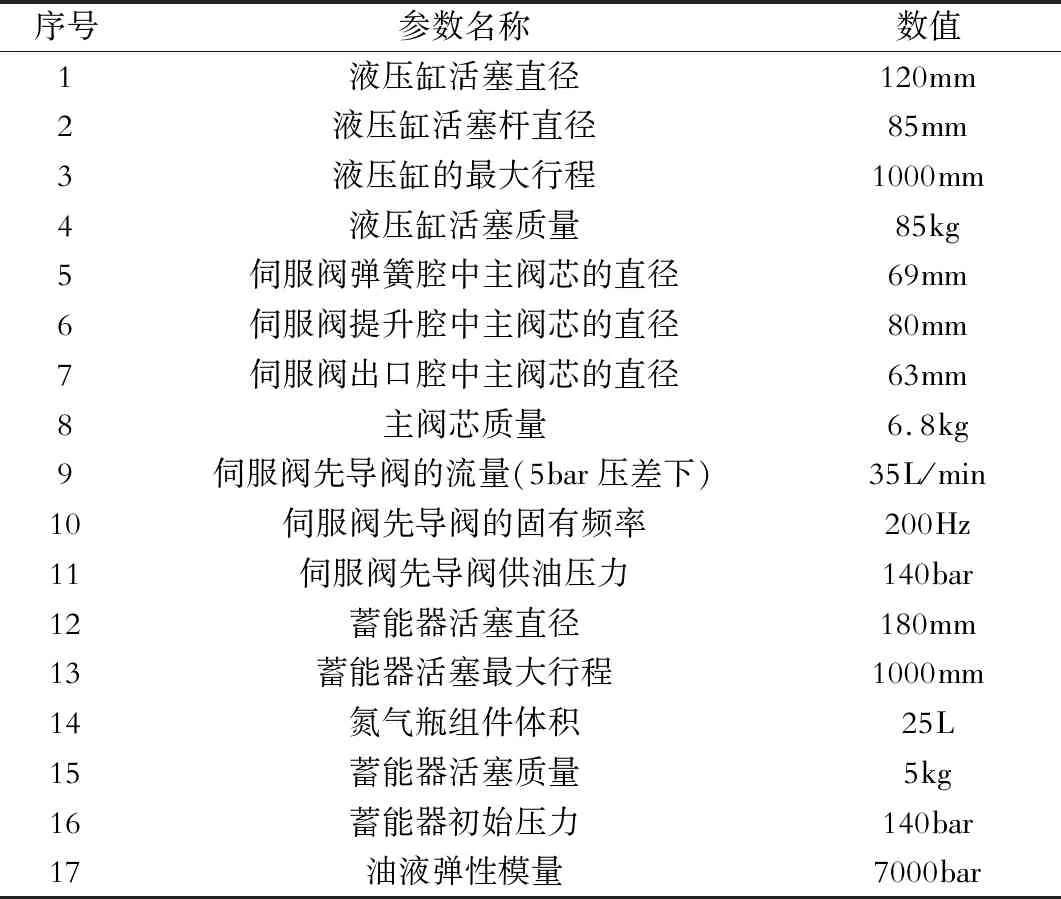

本文研究对象——压铸机压射系统中选用的伺服阀存在死区并且阀的开度增益随着阀芯的开度变化,其流量方程为

先对学生做详细的课程介绍与课前测验,然后实施PBL英语口语教学模式,最后对学生进行测验。针对前测和后测结果做比较分析,根据英语口语考试评分标准,从语法、词汇、语言组织、互动交流、语音、语调等方面进行量化评分。另外,为了提高可信度,还利用定量与定性相结合的研究方式,进行问卷调查,并随机选取学生进行个人访谈。

步骤2:在操作点集内的任一点上,得到控制器优化的PID参数。

742例患者共置入2 968枚螺钉,0级2 520枚,1级375枚,2级54枚,3级19枚,置钉优良率为97.5%。19枚3级置钉来源于17例患者,均表现为神经根刺激症状,根据神经根症状程度酌情使用脱水剂和地塞米松3 d,指导患者逐步行直腿抬高锻炼。10例患者随访观察症状均逐步缓解;7例患者症状明显,严重影响生活质量,行开放翻修手术调整螺钉位置,末次随访时恢复良好。

步骤3:在各操作点间,采用线性插值对控制器的系数进行插值。

3 仿真和试验结果及分析

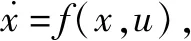

在研究建立的AMESim/MATLAB联合仿真模型和基于逆控制的全局变参数PID控制算法中,进行阶跃和斜坡输入工况下的仿真,并与常规PID进行对比。

比较图5中曲线可以看出,在采用常规PID控制的情况下,系统出现较大的超调和振荡,采用基于逆控制的全局变参数PID控制的情况下,系统超调和振荡得到抑制,而且系统的动态响应明显加快。

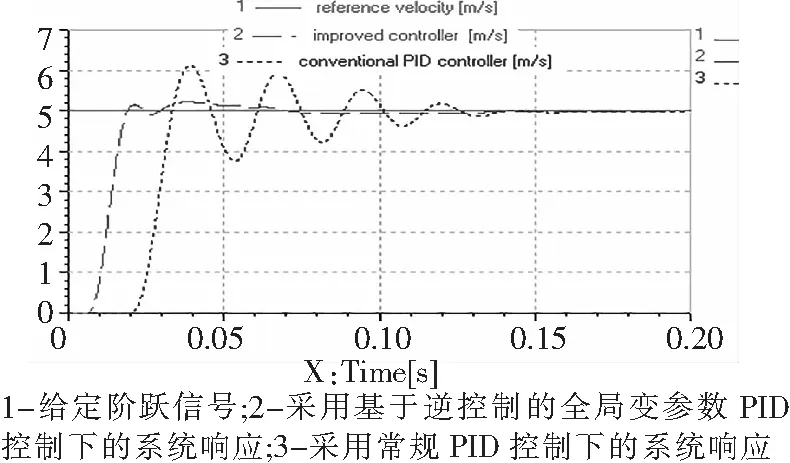

为证明控制方法在不同预设速度下均具有较好的控制效果,比较在给定斜坡信号不同控制方法下的系统跟踪曲线,如图6所示:

比较图6曲线可以看出:闭环控制器作用下系统能够很好地跟踪斜坡信号,而采用常规PID控制系统跟踪斜坡信号时有很大的滞后,不能够跟踪斜坡信号。

最后是整个活动的保障、协助与帮助行为。如落实执行活动相关的人、财、物、设施设备、技术支持及善后、矛盾化解等工作。该类行为不具有独立性,为组织实施行为所吸收。

4 结束语

本文研究了非对称液压缸的出口节流调速问题,以某型400吨冷室镁合金压铸机为例,建立了其关键环节的数学模型,采用AMESim,Matlab/Simulink仿真软件以及AMESim/Simulink接口技术构建了压铸机压射系统的联合仿真平台并进行了试验验证;针对本文研究内容提出了基于逆控制的全局变参数PID控制方法,并在仿真平台中实施该方法,改进的控制策略运算量小,适合实时控制,仿真和试验结果表明,改进的控制器较常规PID具有良好的动态特性,对变时滞特性和负载扰动表现出更强的适应性和鲁棒性,同时也证明了联合仿真的有效性,为同类系统的控制器设计提供参考。

[1]B.Yao,F.Bu,J.Reedy and G.Chiu. Adaptive robust control of single-rod hydraulic actuators:theory and experiments[J]. Transactions on Mechatronics. 2000,5(1):79-91.

[2]杨军宏,尹自强,李圣怡.阀控非对称缸的非线性建模及其反馈线性化[J].机械工程学报,2006,42(5):203-207.

[3]吕云嵩.阀控非对称缸频域建模[J].机械工程学报,2007,43(9):122-126.

[4]蒋余芬,朱纪洪,刘世前等.基于协同仿真的柔性机翼动力学建模及应用[J].计算机应用研究,2007,24(5):231-233.

[5]褚超美,陈家琪,张振东.基于Matlab/Simulink的车辆防抱死制动仿真系统[J].农业机械学报,2006,37(12):216-219.

[6]Skogestad S,Postlethwaite I.Multivariable feedback control:Analysis and design[M].[S.l.]:John Wiley & Sons Ltd,1996.

[7]李谨,邓卫华.AMESim与MATLAB/Simulink联合仿真技术及应用.情报指挥控制系统与仿真技术.2004.10.第26卷,第5期.p61~64.

[8]Cabrera J.B.D. and Narendra K.S. Issues in the application of neural networks for tracking based on inverse control[J]. IEEE Transactions on Automatic Control. 1999,44(11):2007-2025.