聚丙烯装置挤压机组切刀断裂原因分析与探讨

杨清华

(四川石化有限责任公司设备检修部,四川成都 611930)

0 引言

2018 年某大型炼化一体化企业对聚丙烯装置挤压机组主减速机和挤压机切粒小车进行检修,在挤压机开车磨刀过程中出现切刀根部断刀和过磨、磨刀压力无法提升等问题。

1 故障过程

(1)第一块模板磨刀过程。这次故障时的模板是6 个月前更换的模板,当时磨刀及运行6 个月期间一直没有故障。本次检修没有进行模板更换,检修后磨刀时刀根部出现过磨和裂纹现象,经过几次国产刀试用都没有成功,分析可能是切粒机检修出现问题。经过几次调试和检修数据核对发现,切粒机刀轴相对水室、模板的跳动分别只有0.02 mm、0.05 mm(均在工差范围内),刀盘轴向摆动0.11 mm 相对较大。通过仔细检查检修前运行的刀,发现虽然刀没有断裂但根部有过磨现象,判断模板可能也存在一定损伤,决定更换模板和切刀。

(2)第二块模板磨刀过程。模板更换后用国产刀进行磨刀,出现断刀现象,换进口刀后磨刀再次断刀。刀压0.35 MPa 时,切刀根部发生过磨,刀尖2/5 有磨痕但中间没有磨痕。

2 综合分析

2.1 故障原因逐项排查

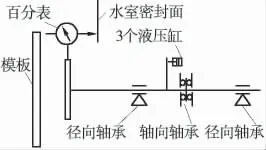

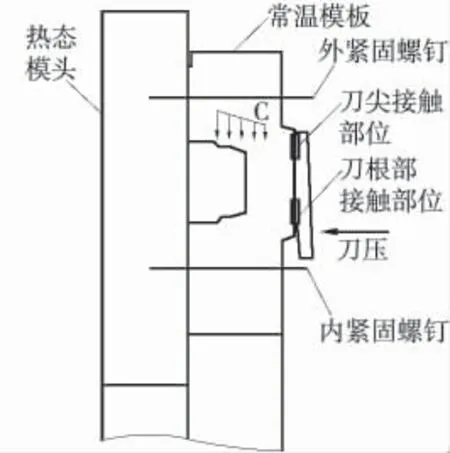

(1)切粒机检修质量排查分析。本次检修磨刀有关的部位只进行了切粒机检修,检修后磨刀异常首先排查切粒机检修情况:①由于磨刀压力不够,检查3 个液压推进缸并液压推进的同步性,未发现异常;②检查旋转刀轴与水室的轴向跳动0.02 mm(图1),数据高于标准值0.05 mm;检查刀轴与模板的轴向窜量0.05 mm(图2),符合标准0.05 mm。以上数据说明切粒机检修效果很成功,排除切粒机检修造成的磨刀异常。

图1 刀轴与水室的轴向跳动

(2)模板原因排查分析。第一块模板已经正常运行了6 个月,模板原因可以排除。模板出现高点,可能是磨刀过程中断刀导致模板损伤,损伤次数多了就必须更换模板。

(3)切刀根部断裂原因分析。切刀根部对应模板圆周方向上有高点,切刀旋转到该位置发生碰磨,导致断刀。

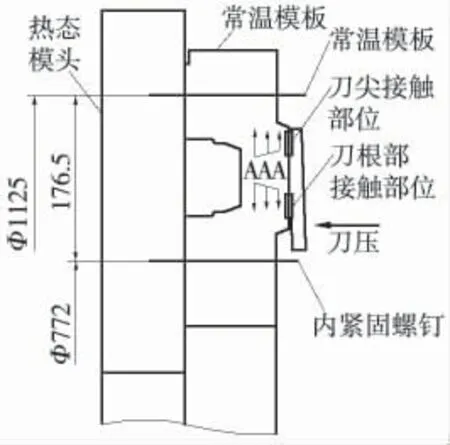

(4)安装前对刀的接触检查。刀盘放置在模板上通过塞尺检查,发现:刀尖全部接触,刀根部有0.04 mm 的间隙,符合说明书要求,也就是在磨刀时刀尖先接触受力,通过逐渐加力刀身变形、发展到刀的根部接触,这样刀刃受力比较均匀,接触面积较大,承受轴向力也比较大,对提高磨刀压力有利(图3)。

图3 检查切刀与模板间隙

(5)在工期极为迫切的情况下,根据最后一次磨刀出现的故障现象:刀压0.35 MPa 根部发生过磨和刀尖2/5 的磨痕,但中间没有磨痕,结合刀的设计原理,分析可能是模板造粒带切刀根部位置整体隆起变形所致。

2.2 模板造粒带变形隆起危害分析

(1)根部隆起大于切刀前倾设计量时在磨刀过程中会导致刀根部更先接触模板。

(2)由于刀的根部先接触,而根部和刀盘是刚性连接,导致磨刀压力不大时根部刀承受的轴向力已经很大,过载后出现刀裂或断刀现象。

(3)由于根部先接触,刀没有均匀受力,刀自身承受轴向力较小、导致整体轴向力小,这也是磨刀压力无法提起的原因。

(4)经过上述分析认为本次开车磨刀失败主要原因是模板造粒带变形隆起造成的。而隆起的现象在6 个月前就存在。

(5)通过磨刀发生的偏磨现象,可以确定刀盘需要修复或更换

2.3 建立模型对变形原因定性分析

2.3.1 安装时的温度状态

由于施工时间紧迫,抢修过程中模板是定位销接触后,用螺栓将模板向模头紧靠。紧靠到位之后就将内环和外环螺栓定位,如图4 所示。这时的模头温度一般在130 ℃(没考虑模头内外温度梯度对变形的影响),模板温度一般在55 ℃左右。正常造粒模板和模头的工作温度为220 ℃,相当于模板温度将由安装时的55 ℃上升到220 ℃,而模头温度由130 ℃上升到220 ℃,温度保持一致。由于在安装阶段螺栓已经将模板固定在模头上导致模板不能自由膨胀,与模头接触部位线膨胀受到约束与模头一致,其余部位都将由于膨胀导致不同程度的变形。

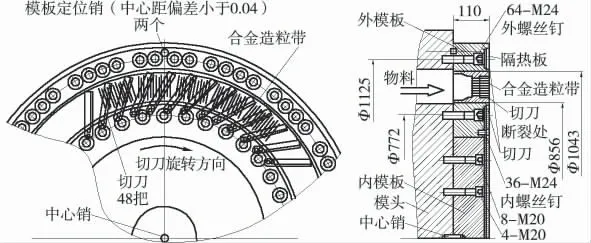

图4 模板、模头与合金造粒带示意

2.3.2 模板模头膨胀分析

模头温度由55 ℃上升到工作温度220 ℃,模板温度由130 ℃上升到工作温度220 ℃,由于温度的差异,必然导致膨胀的不同,由于膨胀受到约束,必然导致模板的变形;模板温度变化较大,由于受到螺栓的限位,与模头接触的模板面膨胀与模头保持一致,模板应力产生的根源就在于螺栓是在有温差的情况固定。内部应力分为以下3 种情况:

2.3.2.1 在半径方向螺栓之间线膨胀产生的应力A

在内外环螺栓之间由于模板温度比模头温升大,模板在半径个方向的线膨胀大于模头,必然导致模板在两螺栓之间膨胀,产生内应力A(图5),在造粒带处使刀根和刀尖处的合金层受到挤压,形成变形。

图5 螺栓间的径向力A(放大简化模型)

模板半径膨胀=(1125-772)/2×12×10-6×(220-55)=0.347 mm

模头半径膨胀=(1125-772)/2×12×10-6×(220-130)=0.191 mm

受约束量a=模板半径膨胀-模头半径膨胀=0.347 47-0.190 62=0.156 mm

可以看出,在半径方向由于受到螺栓的固定在造粒带侧相对模板和模头接触面有0.158 85 mm 的膨胀量,会导致造粒带由于膨胀向切刀方向膨胀,而刀根部和刀尖部都是比较容易变形部位。假设应力为A,该应力是沿着切刀向模头方向逐渐增大,偏离膨胀后自由状态的变形也是逐渐变大。也就是说模板在与切刀根部或刀尖对应的位置相对模头变形最大。

2.3.2.2 模板在直径方向内径相对膨胀

模板内径膨胀=612×12×10-6×(220-55)=1.212 mm

模头相应直径的膨胀=612×12×10-6×(220-130)=0.661 mm

模板内孔自由状态相对模头膨胀=模板内径膨胀-模头相应直径的膨胀=1.212-0.661=0.551 mm

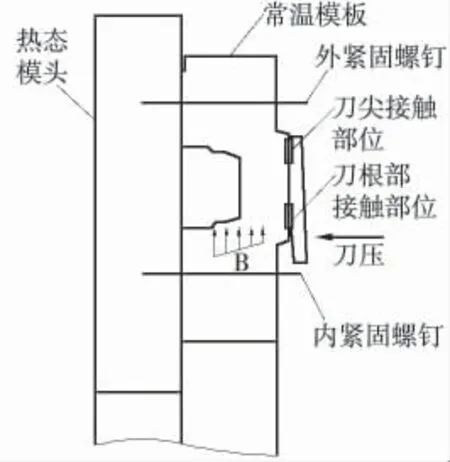

通过计算可知,在模板紧固在模头上时,模板内环相对模头在直径方向上有0.551 mm 的膨胀量。该膨胀将引起造粒带焊接薄弱环节刀根部产生应力变形,用应力B 表示(图6)。

图6 模板内径相对于模头膨胀产生的应力B(放大简化模型)

2.3.2.3 模板在直径方向外径相对膨胀

模板外径膨胀=1223×12×10-6×(220-55)=2.422 mm

模头相应直径的膨胀=1223×12×10-6×(220-130)=1.321 mm

模板外径自由状态相对模头膨胀=模板外径膨胀-模头相应直径的膨胀=2.422-1.321=1.101 mm

通过计算可知,在模板安装后,如果在模板和模头温度不一致或温差较小的情况下紧固,会导致外环的1.321 mm 的膨胀量无法得到释放而被限制在外环螺栓处,模板的造粒带同样会受到挤压产生变形,该处变形会在造粒带工艺加工的薄弱处更加明显,产生的变形用C 表示(图7)。

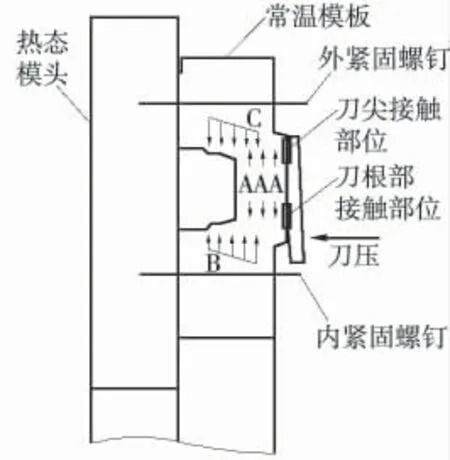

图7 模板外径相对于模头膨胀产生的应力C(放大简化模型)

2.3.2.4 模板造粒合金带处受力分析

模板的造粒带是在母材上通过真空焊接一些合金块后钻孔而成的,切刀根部正好处于合金和母材焊接处,该处是应力比较薄弱环节,在螺栓的限制下模板热膨胀无法得到充分释放。在上述A、B、C 三个力合力的作用下,会导致造粒合金带焊接部位变形、隆起,在磨刀过程中容易使刀的根部先接触(图8)。

图8 模板造粒合金带处受力分析(放大简化模型)

从设计来考虑,刀尖先接触,逐渐向刀根接触,最终使刀面全部接触,从刀尖到刀根逐渐变形,刀的受力比较均匀,能承受轴向力也较大。而与刀跟对应的模板处(即造粒带)隆起后,当隆起的变形量大于刀尖设计的前倾斜量后,在磨刀过程中就会发生刀的根部先接触模板。而刀根部是刚性固定在刀盘上,导致刀也刚性接触在模板的隆起部位,局部过度受力,磨损严重导致合金磨损或断裂。同时由于刀根部先接触模板,刀尖接触模板时,刀根部已经出现超磨现象,刀的受力不均,承受轴向力也比较小,整体看导致切粒机轴向进刀压力下降,在0.2~0.5 MPa 容易出现刀的根部超磨现象,而正常开车压力一般不会低于0.98 MPa。

3 新的模板更换工法

3.1 模板安装的理论指导

按照国外资料文件要求,模板安装必须在常温下进行,这在初始开工可以实现。但对于投产后的临时停工检修,一般没有时间来进行整个挤压机组的降温和升温。根据上述计算分析可以得出,模板和模头的温差是引起模板造粒带变形的主因,因此控制温差就可以减少变形。模板热态下安装过程中应尽可能保持模板和模头温度一致。

3.2 施工环节变形量的控制及检验情况

(1)清理模头表面,清理流道的物料防止下淌到密封面上。

(2)清理模板与模头密封表面,并按安装位置吊装至模头位置,利用模头温度将模板进行初预热约30 min。

(3)脱开模板检查流道物料下淌情况,并及时处理。

(4)安装模板。对准后面定位销,用螺栓将模板和模头紧靠,在内环螺栓孔的上、下、左、右部位各紧固一条螺栓,并用塞尺检查模板和模头密封接触面,无间隙为合格。用模头将模板加热约60 min,当模板温度达93 ℃、模头温度达120 ℃,开始继续施工。

(5)将上一步紧固的4 条螺栓左右全部松开,让左右充分膨胀后再次紧固。同样的方法,将上、下螺栓全部松开后再次紧固,分别用400 N·m、730 N·m 力矩扳手逐次对称紧固。注意,不可4 条螺栓同时松开,避免模板和模头密封面产生间隙导致物料进入密封面而发生泄漏。

(6)隔热板安装。以前是在热紧后安装隔热板,由于隔热板的膨胀要求安装温度不能超出100 ℃。根据经验,该温度下升温后热紧时基本上不动,为节省抢修时间采取加大力矩后不热紧的方案,这样内圈紧固后要及时安装隔热板。

(7)安装模板导热油垫片。该过程先不紧固模板外环螺栓,继续预热模板,降低模板和模头温差。

(8)紧固模板外圈螺栓,方法同内圈螺栓,安装外圈隔热板。

在定位初期(步骤(2))中,模板模头温差约27 ℃。到后期外圈紧固(步骤(8))温差约7 ℃,大大降低了温差,减少绝大部分的变形量。

4 开车实际效果检验

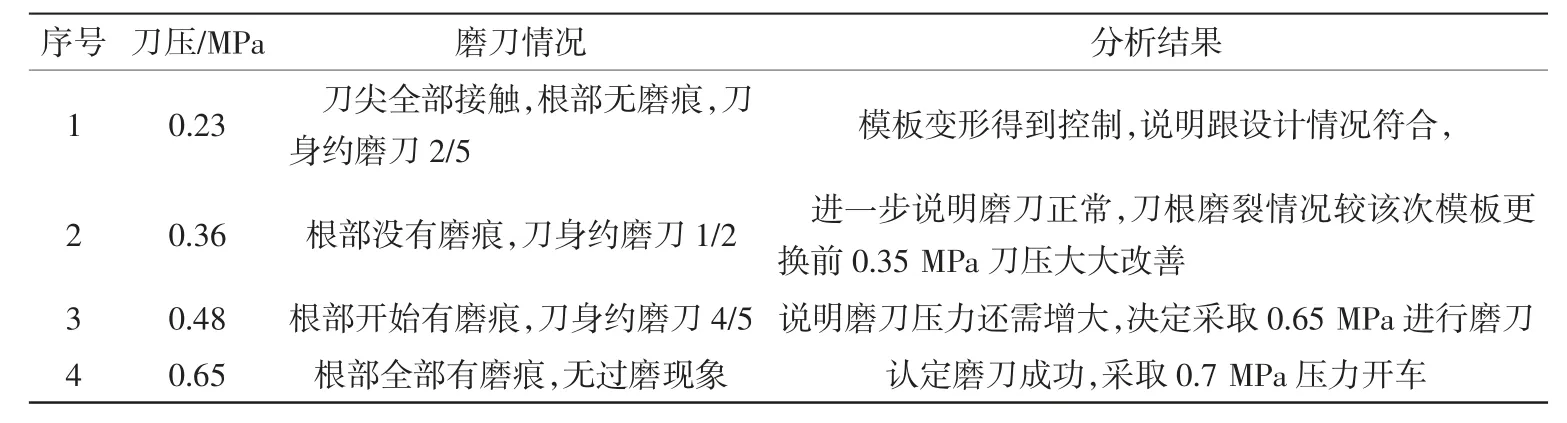

(1)模板安装磨刀情况。2018 年6 月27 日21:10 开始磨刀,刀压从0.23 MPa 开始,0.68 MPa 结束,具体情况见表1。

表1 按新工法回装模板后磨刀过程数据

(2)磨刀后开车。在确认磨刀成功后开车,造粒正常,进刀量和磨刀量一致,开车成功。

5 经验总结

模板更换应在热态拆卸,冷态安装,但是由于工艺条件限制国内该设备基本不具备检修后冷态安装的条件,这就对热态安装提出了新的要求。本次检修通过多角度分析实践,摸索出一套温差和变形量受控的检修工艺,为同类设备模板热态更换提供参考。