通过平衡孔扩孔解决泵轴向力过大的问题

杨远鹏,程新民

(中国石油广东石化分公司,广东揭阳 515200)

0 引言

某石化公司装置气液分离罐底泵P-205B 为大连苏尔寿泵及压缩机股份有限公司制造,型号为ZE88-4500。装置自2015年大修投产以来,运行效果一直不理想,联轴器端止推轴承运行温度长期偏高,一个月内连续发生两起轴承损坏事故,严重影响装置的长周期运行。技术人员对该泵轴承运行温度偏高的原因进行认真分析,最终通过叶轮平衡孔扩孔的方式,彻底解决了因泵轴向力过大导致的轴承运行温度偏高的问题。

1 离心泵故障现象

2016 年6 月24 日,装置岗位人员巡检时发现气液分离罐底泵P-205B 联轴器侧止推轴承温度上升至123 ℃,于是紧急切换至备用泵,并联系维修单位对P-205B 进行解体检修。经拆检发现,该泵联轴器侧止推轴承(型号为7312BDB)外侧角接触轴承保持架严重磨损(图1)。

图1 止推轴承保持架损坏

维修单位为P-205B更换新的同规格型号止推轴承,并测量该泵叶轮口环间隙、止推轴承间隙以及轴向安装间隙,均在指标范围内。检修完成后开启P-205B运行,通过72 h 特护监测,该泵联轴器侧止推轴承温度约71 ℃,振幅约0.02 mm,振动烈度约1.1 mm/s,除联轴器侧止推轴承温度偏高外,其他运行参数均正常(表1)。

表1 2016 年6 月P-205B 特护监测记录

2016 年7 月1 日,装置岗位人员巡检时再次发现该泵联轴器侧止推轴承温度上升至112 ℃,于是紧急切换至备用泵。对该泵拆检后发现,泵联轴器侧止推轴承有润滑油结焦现象,且轴承外圈轨道存在严重磨损痕迹(图2~图3)。

图2 止推轴承有润滑油结焦

图3 轴承外圈轨道磨损

2 轴承温度偏高的原因分析

故障发生后,车间组织设备技术人员、维修人员,分别从工艺操作、制造、润滑、装配、对中以及轴向力等各方面,对P-205B 联轴器侧止推轴承运行温度偏高的原因进行分析,最终判断原因是轴承承受轴向力过大。

2.1 工艺操作不平稳

(1)原因:①工艺操作不平稳,泵抽空引起的强烈振动造成轴承轴向窜动,引起轴承滚珠与轴承外圈磨损,造成轴承发热;②泵超负荷运行,止推轴承无法承受过量的轴向力,引起轴承滚珠与轴承外圈磨损,造成轴承发热。

(2)分析。调取当班班组的操作记录,确认故障发生当天P-205B 并无调整操作,泵出口流量、压力以及电机电流均在指标范围以内,因此排除工艺操作不平稳因素。

2.2 轴承制造质量差

(1)原因。轴承制造质量差,存在裂纹、锈蚀、脱皮、凹坑、过热变色、游隙超标等缺陷,都会造成轴承运行发热。

(2)分析。该泵故障轴承型号为SKF 7312BDB,维修人员在更换新轴承前均进行过认真检查与测量,确认新轴承无咬坏和磨损,轴承内外圈、滚动体、保持架表面光洁,无裂纹、锈蚀、脱皮、凹坑、过热变色等缺陷,测量轴承游隙均在指标范围之内,因此排除因轴承制造质量因素。

2.3 轴承润滑不良

(1)原因。轴承箱润滑油量不足、润滑油乳化变质、机杂较多等会引起轴承润滑效果不好,造成轴承发热。

(2)分析。目前装置机泵使用的是油雾润滑新技术,技术人员对油雾润滑主机油箱内润滑油进行取样分析,润滑油黏度、闪点、酸值、水分、机杂各项指标均在正常范围内;维修人员对该泵配雾器油雾进行检查,油雾雾压大,油雾量充足,因此排除轴承润滑不良的原因。

2.4 轴承装配不良

(1)原因:①装配时轴承内径与轴或外径与外壳配合过松,配合面会产生相对滑动、损伤轴或外壳,磨损粉末进入轴承内部后也会引起滚珠与轴承外圈磨损,造成轴承发热;②轴承间隙过小时,油脂在间隙内剪切摩擦损失过大、会引起轴承发热,同时油量减小不能及时带走摩擦热量,会进一步加剧轴承温升。

(2)分析。维修人员在安装轴承时对轴承装配间隙以及轴承间隙多次进行测量,均在误差允许范围内,因此排除轴承装配不良的原因。

2.5 对中不良或轴弯曲

(1)原因。电机和泵联轴器对中不良或泵轴弯曲,引起设备较大的振动和异常负载,造成轴承发热。

(2)分析。维修人员对泵轴做静平衡试验,多点测量泵轴的跳动值均满足使用要求,使用激光对中仪对电机和泵联轴器对中进行测量,联轴器外圆和端面测量也满足指标要求,因此排除对中不良或泵轴弯曲的原因。

2.6 轴向力过大

(1)原因。轴承承受轴向力过大,超出止推轴承负载能力,引起轴承磨损,造成轴承发热。

(2)分析。根据上述分析结果以及P-205B 拆检情况,发现联轴器侧止推轴承有润滑油结焦现象,轴承外圈轨道存在磨损(图2~图3),综合判断泵止推轴承温度偏高的原因是,轴承承受轴向力过大,引起轴承滚珠与轴承外圈轨道摩擦生热,产生的高温使轴承处润滑油结焦,导致润滑劣化,加速轴承滚珠与轴承外圈轨道的摩擦,产生更高的温度。

3 解决方法

3.1 离心泵轴向受力分析

离心泵的轴向推力是指作用在泵转子上、所有轴向力F 的合力,通常包括叶轮盖板前后轴向力形成的合力、流体冲力、轴密封前后静压力形成的合力以及其他轴向力,可以通过以下4种途径进行平衡[1]。

3.1.1 机械方法

即采用止推轴承来完全承受轴向力。止推轴承虽然能够可靠的承受轴向力,但由于轴向力通常比较大,单独用止推轴承来完全承受轴向力会使泵的结构变的比较复杂。

3.1.2 结构方法

即采用背靠背叶轮或双吸叶轮的方法来平衡轴向力。由于设备制造误差或两侧密封环磨损量不同,这种方法并不能完全平衡轴向力,存在一定的残余轴向力,而残余轴向力需用止推轴承来承受。

3.1.3 采用平衡或降低单个叶轮上轴向力的方法来平衡轴向力

(1)节流效应:通过叶轮后盖板设置密封环配合平衡孔。平衡孔总面积越大,叶轮后盖板外腔室与叶轮吸入口之间的压差越小,轴向力越小。此方法能够减小叶轮后盖板外腔室与叶轮吸入口之间的压差,从而减小轴向力,但是会降低泵的效率,适用于小型单级离心泵。

(2)流体动力效应:通过叶轮后盖板加装背叶片。在叶轮后盖板上加装几个径向背叶片,当叶轮旋转时,由于背叶片的作用叶轮后盖板外腔室压力下降,从而减小轴向力。但是此方法也会降低泵的效率,适用于小型单级离心泵。

3.1.4 采用平衡装置消除旋转部件的轴向力

(1)设置平衡盘。平衡盘多用于卧式多级泵,装在末级叶轮之后,它是通过末级叶轮后泵腔高压液体经径向间隙与轴向间隙泄漏使平衡盘前后产生压差来平衡轴向力的。平衡盘能够自动平衡轴向力,但是如果没有泄漏就不能完全平衡轴向力,且过大的轴向力会使平衡盘摩擦,造成转子振动从而失去稳定性。

(2)设置平衡鼓。平衡鼓平衡轴向力的大小由其直径决定,因而是固定的,在工况发生变化时会产生残余轴向力,需要用止推轴承来平衡。

故障泵P-205B 为卧式单级轴向吸入径向剖分蜗壳式流程泵,根据其实际情况宜采用平衡或降低单个叶轮上轴向力中节流效应的方法,以最大限度降低检维修成本。经过维修人员的充分讨论和借鉴以往的检修经验,决定采用叶轮平衡孔扩孔的方式来降低轴承受力,解决轴承运行温度偏高的问题。

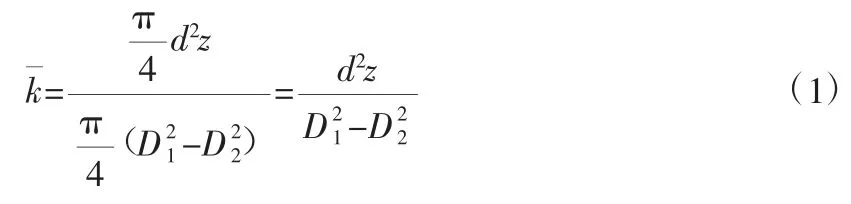

3.2 平衡孔扩孔理论依据

对于既定的离心泵,其叶轮后密封环直径及径向间隙、平衡孔大小及数量对平衡腔液体压力及轴向力有着直接的影响。一般情况下,平衡孔总面积越大、叶轮后盖板外腔室与叶轮吸入口之间的压差越小,从而轴向力越小。但是随着平衡孔孔径的增大,平衡孔的泄漏量和泵的容积损失也会增大,进而导致泵效率下降。为了准确描述4 平衡孔直径对平衡腔液体压力的影响规律,通常引入平衡腔结构的无因次特征参数,即叶轮的平衡孔总面积与后密封环径向间隙断面面积的比值,从控制平衡腔液体压力及轴向力角度考虑,比面积存在最佳值[2]。

d——平衡孔直径,mm

D1——泵盖后口环内径,mm

D2——叶轮后口环外径,mm

z——平衡孔数量

3.3 现场实施

维修人员测量P-205B 泵盖后口环内径D1、叶轮后口环外径D2以及平衡孔直径d,得出:D1=165.48 mm,D2=164.8 mm,d=8 mm,z=3。

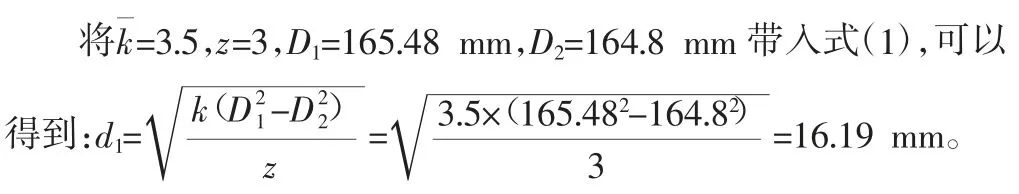

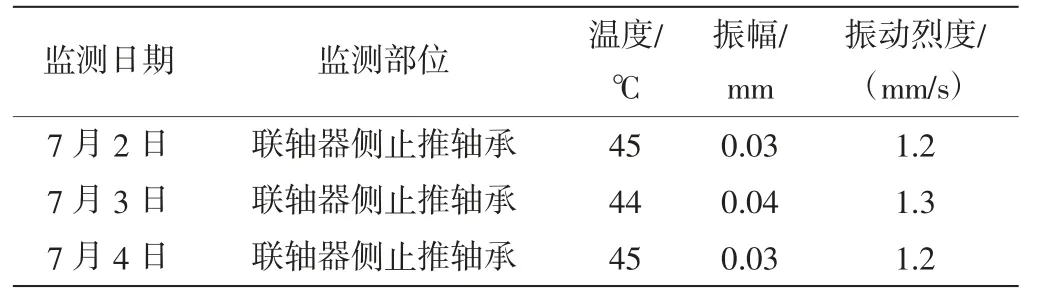

最终,维修人员根据上述计算结果取d1=16 mm,将该故障泵平衡孔直径由8 mm 扩孔至16 mm。检修完成后开启P-205B运行,岗位人员通过72 h 特护监测(表2),该泵联轴器侧止推轴承温度为45 ℃左右,振幅约0.03 mm,振动烈度约1.2 mm/s,运行状态良好。

表2 2016 年7 月P-205B 特护监测记录

4 结束语

通过对气液分离罐底泵P-205B 止推轴承温度高的原因认真分析,找出故障原因为轴承承受轴向力过大。根据相关试验研究经验和计算,合理调整该泵叶轮平衡孔比面积值,采取对泵叶轮平衡孔扩孔的方式,降低轴承所受轴向力,彻底解决了联轴器端止推轴承温度偏高的问题,延长了机泵的运转周期,保证装置的平稳生产和长周期运行,也为维修单位机泵维修提供参考。