切丝工艺参数对切丝质量及工艺消耗的影响研究

邵宁

(贵州中烟有限责任公司技术中心,贵州贵阳 550003)

0 引言

消耗作为卷烟企业较为关注的重要经济指标,它的高低是企业技术水平、生产加工水平和管理水平的综合体现[1-2]。近年来随着制丝过程控制技术的提高和新一代卷烟机械的优越性能,在保证卷烟质量的前提下从加工技术方面大幅度降低了原料消耗。切丝是一个特别重要的工序,工艺任务是将烟片按设定要求切成宽度均匀的叶丝,以满足后续加工要求[3-4]。切丝机的主要功能是将烟叶切成烟丝,在切丝的过程中必然会产生灰尘,产生造碎,不合理的切丝机参数设置不仅会影响切丝质量,还会影响叶丝的耐加工性,对后续工序的生产产生影响。

1 仪器与方法

1.1 设备与仪器

SQ341 滚刀式切丝机,SH628B 薄板式烘丝机,电子天平,烟丝结构检测仪,烟草投影仪,电子秤。

1.2 材料与方法

A 卷烟厂B 品牌烟丝,B 品牌所用梗丝。

2 切丝机参数对切丝质量的影响

切丝机是烟草制丝生产线上非常重要的生产设备,它决定了烟丝的宽度和弹性,而质量指标切丝宽度对烟丝结构、卷烟物理指标、卷烟烟气成分及卷烟感官质量都有不同程度的影响[5-7]。

2.1 刀辊转速对叶丝结构的影响

SQ 系列切丝机中切丝宽度的控制是通过数字控制,刀辊电机为主动电机,当进行恒流量切丝时,PLC 根据刀门高度的升高或降低信号对刀辊转速进行调节,达到切丝宽度、刀门高度和刀辊转速协调匹配,完成切丝的恒流量生产。崔升等[8]研究发现刀辊转速与切丝合格率关系显著,且呈一元二次关系;切丝合格率影响因素的主次顺序为:刀辊转速>刀门压力>排链比速。通过查阅文献与技术人员交流最后对切丝机参数的调整研究集中在刀辊转速上。

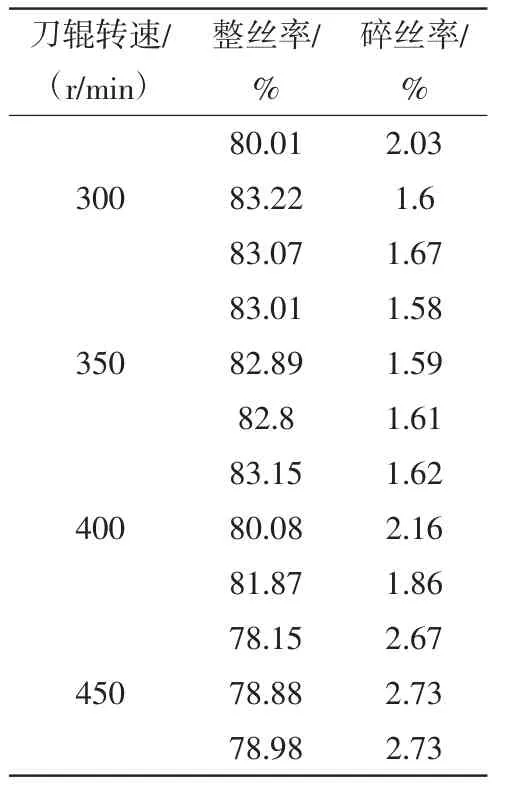

首先对刀辊转速进行了梯度测试,将刀辊转速从300~450 r/min每50 r/min 为一个梯度进行设置并测试,切后对叶丝进行了叶丝结构检测(表1,图1)。从数据可以看出:①刀辊转速在300~350 r/min 时,切后叶丝整丝率除80.01%一个离群值,整体在82.80%~83.22%,且较稳定;②刀辊转速在400~450 r/min 时,整丝率波动较大;③刀辊转速在300~350 r/min 时,切后叶丝碎丝率除2.03%一个离群值,整体在1.58%~1.67%,且较稳定;④刀辊转速在400~450 r/min 时,碎丝率波动较大。

图1 不同刀辊转速下的整丝率、碎丝率

表1 不同刀辊转速下的叶丝整丝率和碎丝率

2.2 刀辊转速对切丝宽度的影响

由于切后叶丝水分较高,且切后叶丝较软,而梗签较硬,切后变形程度较叶丝轻,所以为提高数据可信程度,在测量切后叶丝宽度的同时,同步将切后叶丝中的梗签进行了宽度测量,切丝目标宽度为1.0 mm(表2,图2)。根据不同刀辊转速下检测的烟丝宽度与梗丝宽度,将两者做了相关分析:烟丝宽度与梗丝宽度在0.01 水平上存在强相关性,相关系数为0.794,可以将梗丝宽度作为叶丝宽度的特征宽度进行参考评价(表3)。

表3 烟丝宽度与梗丝宽度的相关分析

图2 不同刀辊转速下的叶丝宽度与梗签宽度

表2 不同刀辊转速下叶丝宽度与梗签宽度

2.3 切丝质量综合分析

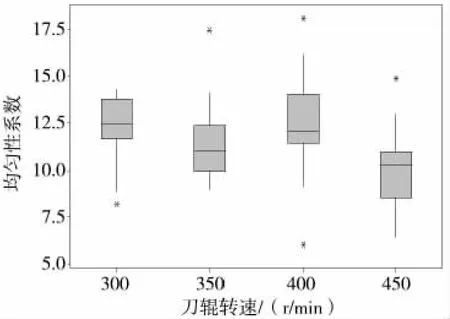

根据上述对切丝机刀辊转速不同梯度试验获得的数据,对叶丝宽度标准偏差、特征宽度、均匀性系数、合格率等指标整理绘制箱线图(图3~图6)。从数据可以看出:①切丝后梗签宽度与叶丝宽度趋势图看出变化趋势一致,且相关性分析结果表明,相关系数为0.794,相关性极显著,可以将梗丝宽度作为叶丝宽度的特征表示结果;②从切后宽度变化趋势图上看,刀辊转速在300~350 r/min 时,切丝宽度符合1.0 mm 的目标设定值,刀辊转速达到400 r/min以上时,出现了切丝宽度降低的情况;③刀辊转速在300 r/min、350 r/min 时 的标偏和合格率指标箱线图,300 r/min 时的叶丝宽度标偏较集中,且数据分布优于350 r/min 时的分布水平;④合格率指标每梯度3 个数据,整体看来,300 r/min时的合格率明显优于其他梯度。

图3 标准偏差

3 切丝机参数优化后对叶丝质量及工艺消耗的影响

3.1 切丝机参数优化后对叶丝质量影响

根据以上对切丝机参数优化进行的研究,对刀辊转速调整至300 r/min,并对刀辊系统(刀辊主轴、压刀板、刀片)、上下排链传动主轴、轴承油封等更换为原厂新件后,对叶丝宽度进行检测(表4)。优化前后均满足切丝要求,叶丝宽度合格率提高1.79%,标准偏差变化不大,变异系数降低了0.27%。本次测试叶丝宽度合格率与稳定性较之前略好。

表4 切丝机参数优化前后叶丝切丝质量

3.2 切丝机参数优化后对工艺消耗的影响

制丝生产过程中,造碎程度最大的环节是切丝机。考虑到切丝机相邻的下游工序是烘丝、叶丝风选,但相隔工序太远会增加变量,目前考虑评价切丝机消耗程度较好的指标是切丝机本身的除尘量和烘丝机除尘量(表5,图7,图8)。

图7 切丝机参数优化前后切丝机除尘情况

图8 切丝机参数优化前后烘丝机除尘情况

表5 切丝机参数优化前后消耗对比情况kg

图4 特征宽度

图5 均匀性系数

(1)从切丝机除尘量变化趋势图可以看出,优化前后,切丝机集中收尘变化不大,本地收尘量在优化前后有减少趋势但是除尘量变化不明显。这是由于切丝机加工物料含水率高,在切丝过程中产生的粉末大量粘附在烟丝上,难以被除尘系统抽走导致的。这个数据也反映了用切丝机除尘数据表征切丝机造碎是不合适的。

(2)从烘丝机除尘量变化趋势可以看出,经过优化烘丝机除尘量逐步降低。由于烘丝是切丝紧挨的下一个工序,且4 个测试批次都是统一品牌,由于原料差异带来的耐加工程度差异可忽略,且4 个测试批次的烘丝机参数未发生变化,因此,烘丝机的除尘量的变化趋势可视同切丝机造碎程度的变化趋势。

综上,通过对切丝机调整优化,使用烘丝机除尘量作为表征手段,烘丝机除尘量从优化前41.78 kg 降到12.78 kg,共减少29 kg,降幅为69.4%。切丝机造碎情况改善明显。

4 结论

(1)切丝机刀辊转速在300 r/min、350 r/min 时,切后叶丝整丝率在82.80%~83.22%,且较稳定;切后叶丝碎丝率在1.58%~1.67%,较稳定。

(2)由于叶丝宽度与梗丝宽度的强相关性,不同刀辊转速下的数据通过箱线图表征,刀辊转速在300 r/min 时的叶丝宽度标偏、合格率、均匀性系数等数据分布均优于350 r/min 时的分布水平。整体看来,300 r/min 时的切丝质量明显优于其他梯度。

(3)经过切丝机参数调整后,优化后叶丝宽度合格率提高1.79%,标准偏差变化不大,变异系数降低了0.27%,叶丝宽度合格率与稳定性较之前略好。优化前后,切丝机集中收尘变化不大,本地收尘量在优化前后有减少趋势但是除尘量变化不明显。烘丝机除尘量从优化前41.78 kg 降到12.78 kg,共减少29 kg,降幅为69.4%。切丝机造碎情况得到明显改善。