基于3D 打印成形技术下的萝卜切丝机的设计

蔡 斌 潘飞鸽 何 康 吴 波

(1、宿州学院 机械与电子工程学院,安徽 宿州 234000 2、安徽车桥有限公司,安徽 宿州 234000)

随着生活水平的日益提高,人们对饮食理念越加重视。目前市场上萝卜切丝主要采用人工方法或者传统切丝机,为提高切丝的效率,实现自动化生产,本文对萝卜的加工切丝以及分拣结构进行设计,通过前期调研、搜集资料、理论学习,探索切丝机产品各方面的特性,分析切丝机在切丝过程中面临的具体问题,从尺寸、造型、功能、色彩、材质等方面完成设计的论述和实体的制作。设计完成的切丝机切丝效果粗细均匀,切丝长度长短适中[1]。

传统切丝机采用专用构件,不利于维修,一个构件的损坏严重影响机器的效率,从而造成资源的浪费,增加了切丝的成本。因此在此次设计过程中,对部分连接件、固定件采用3D 打印技术进行加工制作[2]。3D 打印技术,是一种通过3D 打印设备逐层增加材料来制造三维产品的技术。作为一种快速成形技术,3D 打印可以实现产品的结构优化,节约材料和节省能量[3-5]。同时3D 建模打印简单,利于零件的修改与更换[6]。

1 切丝机模型的建立

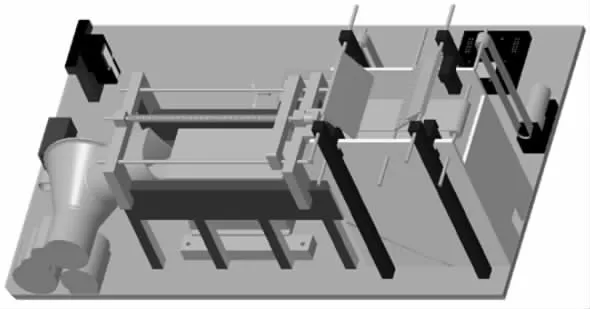

该款切丝机由传动、清洗、切丝三个功能区组成,每一部分中的挡板件、支撑件、连接件均采用3D 打印技术来完成制作,3D 打印的快速成型特点也为零件的更换提供了保障。根据设计思路,利用PRO-E 软件按照传动顺序建立切丝机三维模型装配图,如图1 所示。

图1 萝卜切丝机三维模型示意图

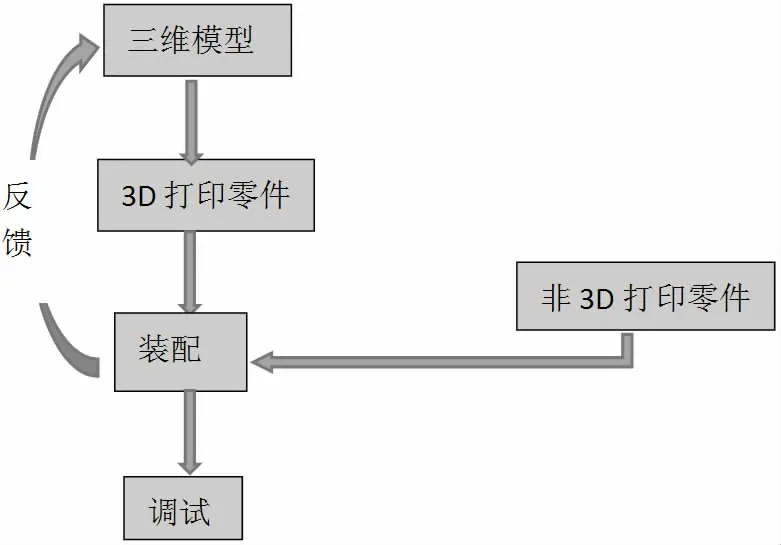

控制方面分为两个部分,即通过慧鱼板来控制各个电机,以及通过数字调压控制器对振动部件的控制。模型建立之后,根据图纸要求,准备相应零件。零件可分为3D 打印零件和非3D 打印零件两部分。配件准备完全后进行组装、优化、调试,从而得到所设计的切丝机。设计的流程图如图2 所示。

图2 装配调试流程图

2 切丝机不同功能区的组成

2.1 传动部分

进料口处采用带传送,传送带接触面积大,产生较大的摩擦力利于萝卜传送至清洗区;电机与传动轴之间采用齿轮与链传动,优点是可以进行远距离的传动;链、带的设计长度为350mm。清洗区与切丝区之间通过直流式振动盘相互连接,用以保障萝卜能够顺利的进入切丝区;疏通部位采用齿轮与螺杆传动,当萝卜过多时可以通过疏通萝卜来保证切丝的顺利进行[7]。

2.2 清洗部分

区别于传统的侵泡冲洗,该款切丝机在清洗设计时,不仅配置流速可调节的高压水流,同时在轴上安装钢刷,通过轴件运转带动钢刷运转,用于清理泥土和萝卜的细小根毛。清理后的萝卜通过棉制毛刷,吸附多余水分,多重毛刷的设置保障了萝卜的洁净和干燥,清洗后的污水通过底部留有的出水孔流出切丝机。

2.3 切丝部分

萝卜传送到入料口后,依靠自身重力下滑到旋转刀头处。通过微动开关进行控制切丝,切好的萝卜丝通过出料口处皮带及时传送,避免萝卜丝积压,从而稳定刀头的旋转速率,保证切出的萝卜丝的质量稳定[8]。

刀头设计为底圆半径360mm,顶圆半径210mm,高70mm的圆台,圆台侧面对称安装了整齐排列刀孔的刀片。刀头采用的设计可以让电机高效传递动能,同时也便于萝卜丝的排出。切丝部分示意图如图3 所示。

图3 切丝部分示意图

2.4 3D 打印零件

刀头固定件采用3D 打印,先通过pro-e 软件建模,设计软件和打印机之间采用STL 文件格式进行协作,将建成的三维模型切片成逐层的截面,从而指导打印机逐层打印。STL 文件使用三角面来近似模拟物体的表面,三角面越小其生成的表面分辨率越高。

3D 打印机通过读取文件中的横截面信息,用PLA+将这些截面逐层地打印出来,再将各层截面粘合起来从而制造出所需实体。用传统方法制造出一个模型,根据模型的尺寸以及复杂程度,通常需要数天时间,而采用3D 打印快速成型技术则可以将时间缩短为数个小时,提升了零件的生产效率,从而提高整体装备的使用价值。

对于刀头固定件结构,轴采用六棱柱的形状,便于与电动机上的六棱内孔形成紧密连接,从而可以高效率传递动能。两层挡片的设计可以实现更好的与待连接件装配,四个斜面状的L 形结构与刀头形成紧密配合,能防止运转时刀头的脱落,进而使得刀头稳定运转。刀头固定件模型如图4 所示。

图4 刀头固定件模型

用以防止滑落的挡板,切丝机的电机马达与刀头的连接件,刀头、刀片的固定件等都运3D 打印成形的方式获得。这些非标件的快速打印,在满足使用强度的要求上,缩短了加工、装配、维修时间,提升了使用效率,提高了切丝机的使用价值。

3 切丝机装配调试过程

3.1 装配过程

装备过程按照结构传动顺序进行安装,安装过程中对于初步设计过程中不合理的部分进行更改,先进行关键部件的组装,减小装配误差,减小对主要功能的影响。在满足功能基础后,进行辅助件的装配,同时把握好零件的尺寸配合,做到精准安装。硬件部分安装完成后,进行振动盘控制器和慧鱼控制板的安装及导线的连接工作。连接过程采用合理的结构布局可以减小切丝机的体积,在保障功能的同时使得切丝机更加小巧。

3.2 调试过程

完全组装好之后,先进行慧鱼控制板程序的编写与下载,然后通过振动盘所连接的电动开关对直动式振动盘的振动频率进行调节,使其达到预期效果。完成预期的要求之后再推陈出新,进一步设计出更优的控制程序与方案。

安装调试过后进行切丝实验,切丝完成之后,萝卜丝会掉落到有间隙的传送带上,传送带传送的过程中会产生轻微的振动,这样相对较长的萝卜丝就会被传送走,较短的就会掉落,这从而保证萝卜丝的切丝质量。

4 结论

为了提高切丝机使用价值,节约成本,完成绿色制造的目标,本款萝卜切丝机在设计过程中,部分连接件采用3D 打印快速成形,缩短了加工、装配、维修时间,提升了使用效率。组装调试后的萝卜切丝机功能多样,原理简单,得到结论主要有以下几点:

4.1 切丝机不仅实现了切丝的功能,同时增加了清洗、振动传丝的功能;设置了钢刷和棉制毛刷,不仅去除萝卜污泥和细毛,同时干燥萝卜表面。通过传送带传送,利用带间间隙振动实现长短丝的分离。

4.2 采用3D 打印快速成型技术,对主要的连接非标件进行打印。打印出的零件能够满足使用强度要求,在加工装配的过程中节省了时间与成本。

4.3 切丝长度均值为47mm,质量较好。但长度较手工切丝偏短,后期会对刀头等构件进行更改优化。