基于MIDAS有限元法的惠龙高速红花顶隧道施工优化研究

刘昌盛,吴东炎

(广东鸿高建设集团有限公司,广东 东莞 410076)

0 引言

近20年,隧道工程的建设无论是隧道长度还是规模都在不断刷新着世界纪录,在科研、设计或者施工过程中遇到的技术问题在不断的被解决。在高速铁路隧道的规模上,特长大断面高速铁路隧道的建设技术也得到了解决,多年的工程实践中也积累了大量经验,大量新技术、新工艺、新理念被提出和广泛运用,为设计隧道遇到的问题提供了很多有效的解决办法。从公路隧道设计理念上来看,基本上已从荷载-结构理论转化到了围岩-结构理论,设计方法上也从传统的工程经验为主导,过渡到了“数值模拟分析+经验对比”法,同时更加重视安全运营环境与工程环境的保护;从建设工法上,钻爆法仍然是主流,盾构法紧随其后,沉管法也越来越受到青睐,反之明挖法隧道越来越少;同时辅助工法如冷冻法、水平旋喷加固、管幕法等也多有应用。钻爆法更多地倾向于大断面开挖以减少多次扰动围岩,并发挥机械化施工的优势[1]。代表性的工程为秦岭终南山隧道(钻爆法,18.02 km)、上海长江隧道(盾构法) 、港珠澳海底隧道(沉管法)、珠海拱北隧道(管幕冻结暗挖法)。

然而,在对于公路隧道的设计与施工中,仍然会出现一些问题,这些都亟待我们在后期工程理论实践以及相关的科研中予以继续改进与完善[2]。

惠龙高速红花顶隧道正是利用新的技术与理念选择合理的施工方法,然后运用数值模拟技术进行施工方法的优化,更加保证了隧道的稳定性与安全性。

1 工程概况

1.1 项目概况

拟建红花顶隧道为分离式隧道,洞室净空(宽×高)15.59 m×8.0 m,起讫桩号左线 ZK50+250~ZK51+346,左线长度为 1096 m;右线 K50+260~K51+364,长度为 1104 m;对于进出洞口标高进行分别设置,左线进洞口设计标高为87.72 m,出洞口设计标高设置为80.32 m;右线进洞口设计标高为87.57 m,出洞口设计标高设置为80.28 m。隧道左线最大埋深为142.95 m、隧道右线最大埋深为144.26 m,红花顶隧道属于长隧道。

隧道进出口的坡脚均可由乡村道路抵达,隧道周边的交通状况一般。

1.2 工程地质条件

1.2.1 地理位置

拟建红花顶隧道位于广东省惠州市博罗县泰美镇与惠城区汝湖镇交界,进口位于博罗县泰美镇东坑村扁排岭附近,出口位于惠城区汝湖镇大良村还里附近。

1.2.2 工程地质条件评价

整理勘测结果,表1为工程地质评价。

表1 工程地质评价

2 基于红花顶隧道的数值模拟

2.1 建模过程

计算参数:

围岩级别:Ⅳ级围岩

围岩容重:γ=22 kN/m3

弹性抗力系数:K=400 MPa/m

二次衬砌材料:C30 混凝土,弹性模量为30 GPa

二次衬砌材料容重:γh=25 kN/m3

二次衬砌衬砌厚度:d=0.5 m

2.1.1 定义材料、属性、几何形状

1)建立隧道断面

用隧道截面命令进行隧道截面的建立,选择5心圆加仰拱,其中R1=8.40 m,R2=5.050 m,R3=2.00 m,R4=22 m。

2)定义材料与属性

定义C30混凝土材料,选择模型类型为弹性,各向同性,弹性模量为3×107kN/m2,泊松比为0.3,容重为25 kN/m3。

定义属性,选择梁属性,截面H=0.5 m,B=1 m。

2.1.2 划分网格

采用分割方法生成网格,见图1,左侧板和右侧板分别等分为10个网格,顶板等分为20个网格,仰拱等分为30个网格。

图1 网格分割图

2.1.3 设置荷载与边界条件

1)为了分析方便,进行单元坐标系的修改,将单元坐标系统一方向。

2)设置荷载

选择自重选项,设置自重。

选择梁单元荷载,设置水平土压力与垂直土压力。

根据《公路隧道设计规范》,Ⅳ级围岩三车道隧道复合式衬砌二衬承担荷载的比例取60%。

经过折减后取值:

q土压'=97.84 kPa, q可变'=12 kPa;

e左'=19.57 kPa, e可变左'=0;

e右'=45.97 kPa, q可变右'=0。

2.1.4 设置工况

1)根据荷载组合系数表设置2种工况,见表2,建立荷载组合:构件变形计算、基本组合构件强度计算,为了与前文计算做对比分析,下文主要分析构件变形计算荷载组合。

表2 荷载组合

2)设置边界条件

Ⅳ级围岩,中风化砂岩,取地基反力系数为2×104kN/m3建立曲面弹簧边界条件。为了计算更加准确,将顶点添加横向x的约束。

2.2 结果分析

图2 X方向位移图

图3 Y方向位移图

由图可知,隧道断面在X方向最大位移出现在两侧为18 mm;隧道断面在Y方向最大位移出现在拱顶,为61 mm,符合实际情况。

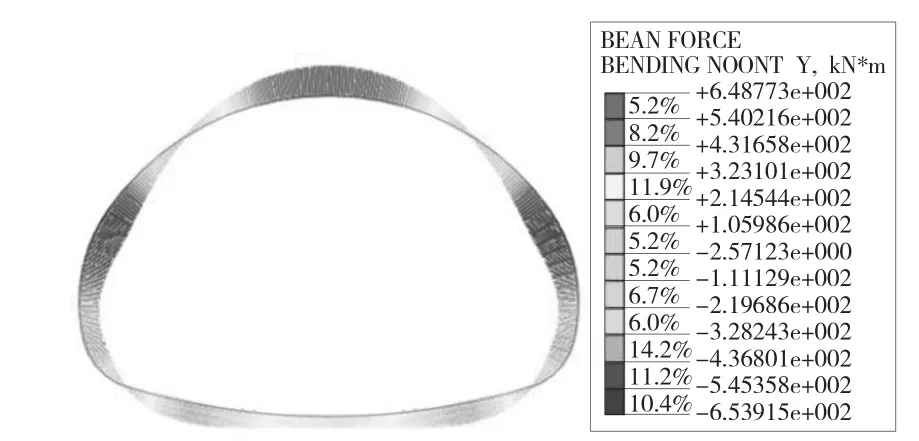

由图4、图6,对比之前手动计算衬砌内力,其中手算衬砌轴力最大值存在于边墙与仰拱部分交界区域,为1479.56 kN,Midas建模分析得衬砌轴力最大值也存在于边墙与仰拱部分交界区域,为1488.17 kN,与手算基本一致,可以互相验证;手算衬砌最大正弯矩在边墙部分,为282.731 kN·m,最大负弯矩在边墙与仰拱部分交界区域,为-1318.45 kN·m,而通过Midas建模分析得最大正弯矩在拱顶,为648.77 kN·m,最大负弯矩在边墙部分,为653.92 kN·m,最大正弯矩与最大负弯矩分布位置与手算部分差别,推断可能与建模过程的简化与参数取值的误差有关,但数量级和分布趋势基本一致,具有参考价值。

图4 轴力图

图6 弯矩图

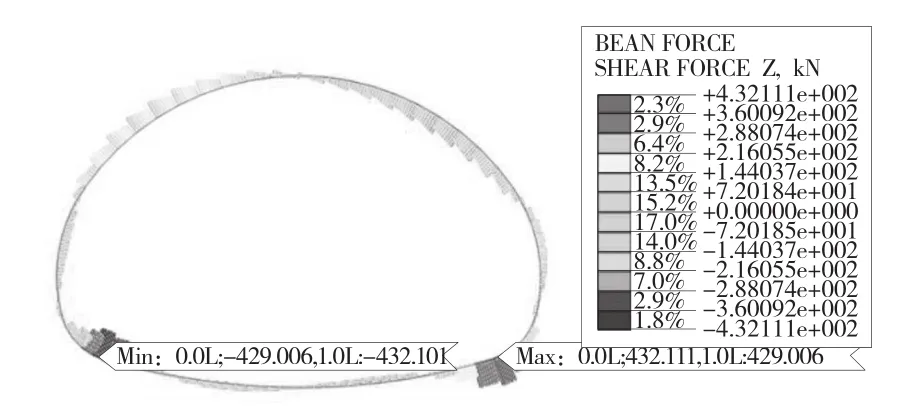

经过Midas分析,如图5 所示,剪力集中部分在仰拱左右端部,为432.11 kN,因此施工时应注意仰拱与边墙的连接,防止因为剪力过大而发生破坏。

图5 剪力图

2.3 Ⅳ级围岩施工优化

设计基于大型有限元仿真软件 MIDAS /GTS,对Ⅳ级围岩全断面法与台阶法两种施工工法分别建立二维施工模型,分析两种施工方法,设置施工阶段,运行程序,对红花顶隧道的工法优化进行数值模拟分析。

2.3.1 全断面法与台阶法对比

1)模型建立

如图7,其中左图为全断面法施工模型,右图为台阶法施工模型,利用平面单元对围岩和二衬进行模拟,利用梁单元对初次支护(喷射混凝土)进行模拟,利用植入式桁架对锚杆进行模拟,模型采用库伦-摩尔本构模型。

图7 建立施工模型

根据惠龙高速红花顶隧道地勘资料和相关隧道设计规范,整理模型参数,其中隧道截面埋深为71 m;喷射混凝土作为初次支护,为C25 混凝土,拱部以及边墙喷混厚度设置为23 cm,仰拱喷混厚度设置为10 cm;二次衬砌为C30 混凝土,厚度为50 cm;锚杆为HRB400,直径为0.022 m。

2)围岩变形

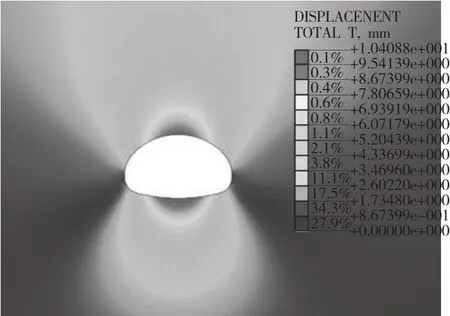

如图8~图11,分别为全断面开挖和台阶法开挖总位移和竖向位移云图。

图8 全断面法围岩总位移云图

图11 台阶法Y方向位移云图

①总位移

②Y方向位移

图10 全断面法Y方向位移云图

将拱顶位移、水平收敛最大值进行整理,见表3。对比可知,无论是拱顶下沉还是水平收敛数据,台阶法开挖都比全断面法位移小,源于台阶法将隧道断面分为两部分先后开挖,开挖后围岩相对更加稳定,支护更加及时,为了保证施工的安全性,初步拟定开挖工法为台阶法。

表3 拱顶位移与水平收敛数据

3)初次支护(喷射混凝土)受力情况

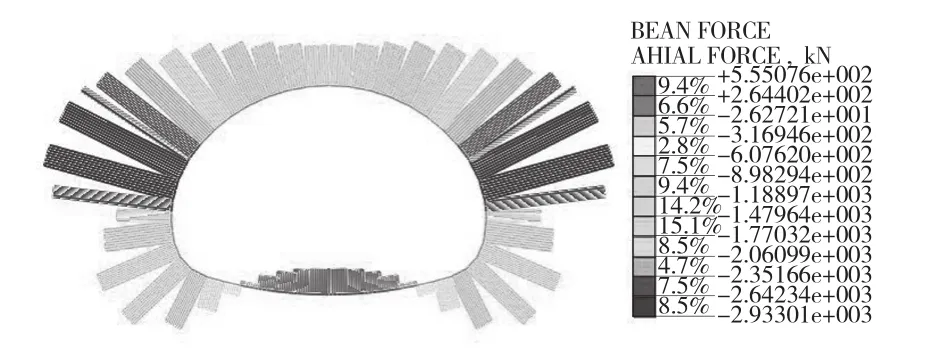

如图12、图13,分别为全断面开挖和台阶法初次支护所受轴力。

图12 全断面法初次支护轴力图

图13 台阶法初次支护轴力图

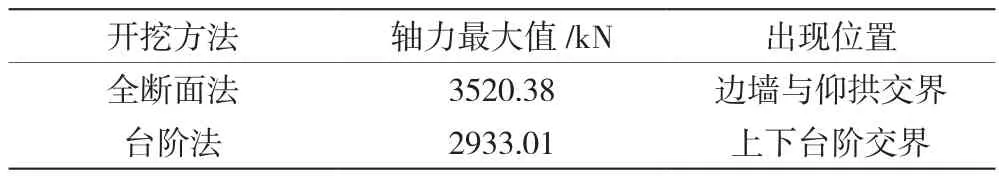

将轴力与剪力最大值以及出现位置进行整理,见表4。由对比可知,由于一次性开挖面大,全断面法轴力的最大值更大,出现在边墙与仰拱交界处;而台阶法轴力最大值出现在上下台阶交界处,在施工中可以针对交界处进行有效加固。为了保证施工的安全性,选定红花顶隧道Ⅳ级围岩开挖工法为台阶法。

表4 轴力最大值及位置

2.4 台阶法施工优化

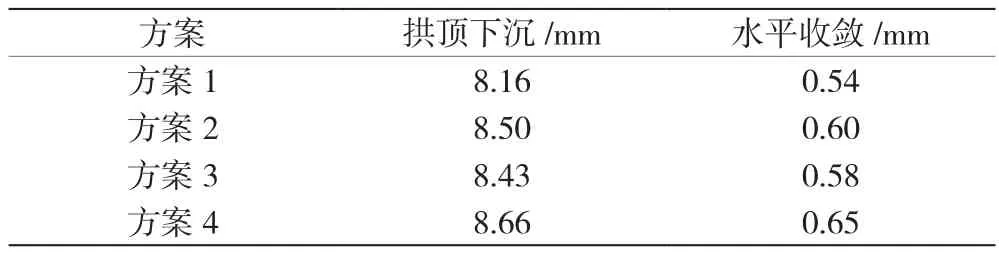

通过改变支护参数(即锚杆的布置以及喷射混凝土的厚度),使在保证允许位移变化范围内,获得最优支护方案,根据规范,设置拱顶最大允许下沉位移为10 mm,水平收敛最大值为12 mm。

运行程序,如表5,得到各个方案的拱顶下沉值和水平收敛。

表5 各个方案拱顶下沉与水平收敛

通过对比可以显示,随着锚杆数量的减少和喷射混凝土厚度的降低,拱顶下沉值与水平收敛都表现一定程度的增大趋势。其中,四个方案都在允许位移范围内,为了在保证施工安全的前提下,节省开支,虽然方案4 的位移最大,但是花费材料最少,最经济,选择方案四为最终支护方案,

3 结论

本文以红花顶隧道为研究对象,先确定施工方法为新奥法,之后确定开挖方法采用台阶法。为了使得隧道更具安全性和经济性,最后使用数值模拟技术验证之前选择的方法以及进行施工方法的优化。

1)随着锚杆数量减少,喷射混凝土厚度降低,拱顶下沉值与水平收敛值都在增加,最后综合安全与经济的考虑,选用13 根锚杆,拱顶及边墙喷射21 cm厚混凝土,仰拱喷射10 cm 厚混凝土。

2)台阶法轴力最大值出现在上下台阶交界处,在施工中可以针对交界处进行有效加固。