Al-8.5Zn-2.3Mg-2.0Cu超高强合金固溶工艺优化

吴沂哲,杜 康, 张祥斌,吕 丹,肖 翔

(1.东北轻合金有限责任公司,黑龙江 哈尔滨 150060;2.中铝材料应用研究院有限公司,北京 102200)

Al-Zn-Mg-Cu系合金广泛应用于航空航天领域[1-2]。随着终端需求的不断提升,下一代合金朝着超高强、高淬透性方向发展,对传统Al-Zn-Mg-Cu合金(如7075、7050、7055)已经开展了大量基础研究[3-7],其强度介于500 MPa~600 MPa区间,w(Zn)=5.7%~8.4%。由于Al-Zn-Mg-Cu合金中MgZn2相是主要强化相[8],为了进一步提高材料强度,就必须研发更高锌含量的新型超高强铝合金,同时开展与高合金化相配套的铸造工艺、成型工艺、热处理工艺的研究。

本试验研究了Al-8.5Zn-2.3Mg-2.0Cu合金的固溶处理制度,采用优化后的固溶时效处理获得了强度和韧性均十分优异的超高强挤压产品。

1 试验方法

Al-8.5Zn-2.3Mg-2.0Cu合金的实测化学成分见表1。铸锭经440 ℃10 h+470 ℃50 h均匀化处理后,在400 ℃~430 ℃挤压成40 mm×120 mm的板材。采用OM和SEM对挤压态合金的金相组织、第二相种类进行分析,采用DSC对合金固液相线温度进行分析以确定过烧温度点,DSC升温速率10 K/min。

表1 试验合金的实测化学成分(质量分数/%)Table 1 Measured composition of test alloy(wt/%)

单级固溶处理工艺参数:固溶温度分别为465 ℃、470 ℃、475 ℃,保温4 h;固溶温度为470 ℃时分别保温4 h、6 h、8 h。

双级固溶处理工艺参数:440 ℃2 h+470 ℃4 h,450 ℃2 h+470 ℃4 h,460 ℃2 h+470 ℃4 h,450 ℃2 h+470 ℃6 h。淬火介质为水,水温18.9 ℃,淬火转移时间不大于5 s。对淬火样品进行SEM、DSC检测,统计残留第二相面积分数和合金的电导率。其中第二相面积分数采用随机拍摄的三张照片统计平均值,电导率采用随机测量三个点求取平均值。

采用120 ℃24 h峰时效处理后出炉空冷,取Φ13 mm的拉伸试样测试力学性能。

2 Al-8.5Zn-2.3Mg-2.0Cu合金挤压态组织分析

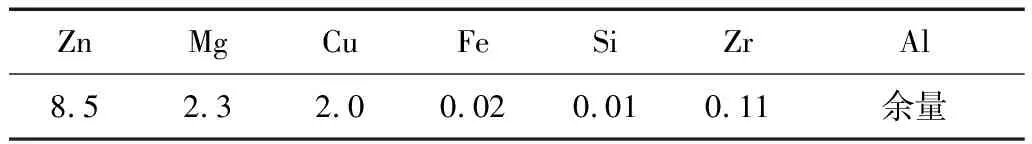

图1为挤压态Al-8.5Zn-2.3Mg-2.0Cu合金板材的显微组织。由图1可以看出,基体中存在大量亮白颗粒相。通过EDS能谱成分检测第二相主要是块状、高亮度的T(AlZnMgCu)相,针状Al7Cu2Fe相和点状灰色MgZn2相。

图1 试验合金挤压态组织SEM电子像Fig.1 SEM electronic image of the as-extruded structure of test alloy

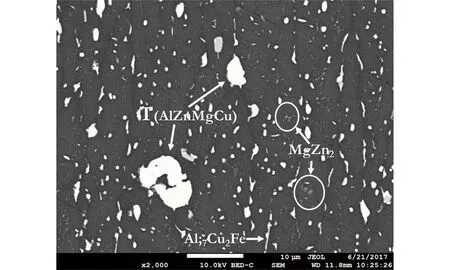

采用差示扫描量热分析(DSC)对挤压态板材心部、边部及拐角位置进行了热焓曲线测试,结果如图2所示。由图2可知,试验合金的固相线温度为476 ℃。因此,试验合金在后续固溶处理过程中加热温度应低于476 ℃。

图2 试验合金DSC热焓曲线Fig.2 DSC enthalpy curve of test alloy

3 Al-8.5Zn-2.3Mg-2.0Cu合金挤压板材固溶工艺优化

3.1 单级固溶处理优化

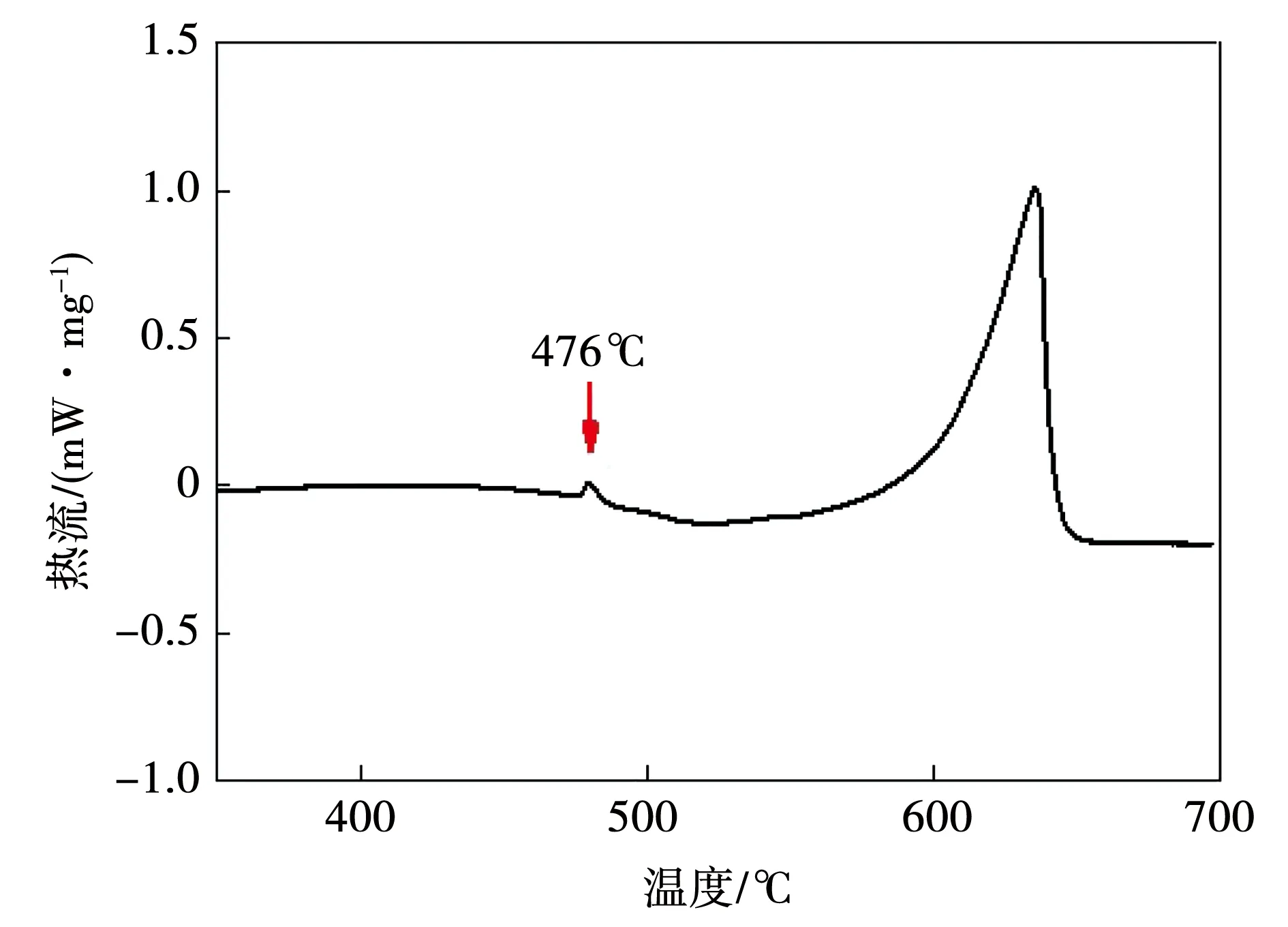

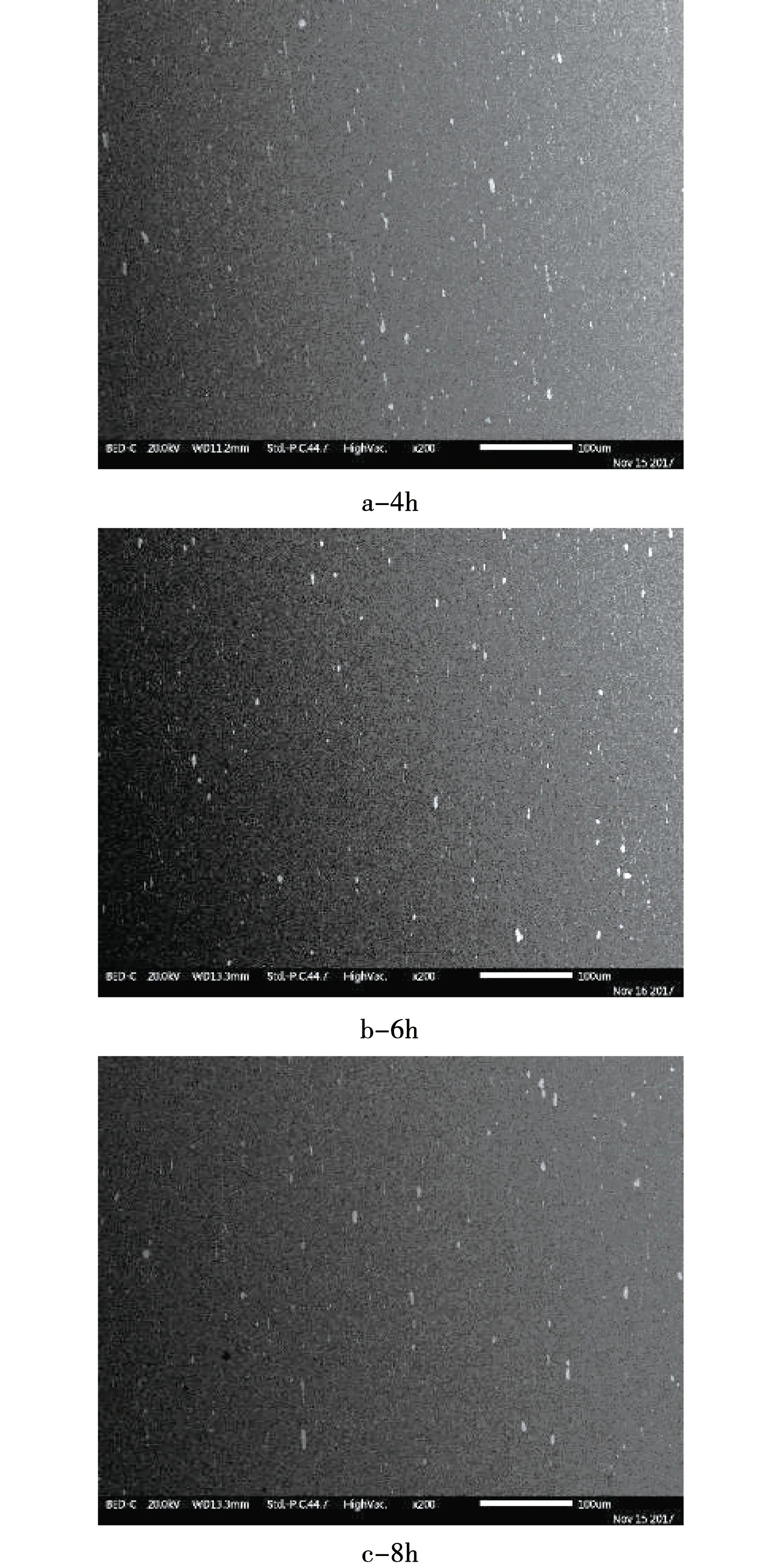

由于操作简单、适用性强,单级固溶处理在工业化生产中得到广泛应用。本试验首先分析单级固溶处理温度(T)和保温时间(t)对第二相回溶的影响。图3为试验合金经不同温度保温4 h固溶淬火后第二相背散射电子像。从图3可见,随着固溶温度提高,非平衡共晶回溶更加充分,但在475 ℃固溶处理,合金中仍然存在少量非平衡共晶。因此,考虑工业化热处理炉温精度为±5 ℃,为避免过烧,合金固溶温度选为470 ℃。图4为固溶温度为470 ℃时保温不同时间淬火后第二相背散射电子像。从图4可以看出,合金经470 ℃处理4 h时即可达到较好的固溶效果。延长固溶时间,固溶效果没有明显提升,反而使合金晶粒尺寸长大,影响合金性能。

图3 不同温度保温4 h固溶淬火对合金第二相回溶的影响Fig.3 The effect of solution quenching at different temperatures for 4 hours on the redissolution of the second phase

图4 固溶温度为470 ℃保温不同时间固溶淬火对合金第二相回溶的影响Fig.4 Effect of solution quenching at 470 ℃ for different time on the redissolution of the second phase of the alloy

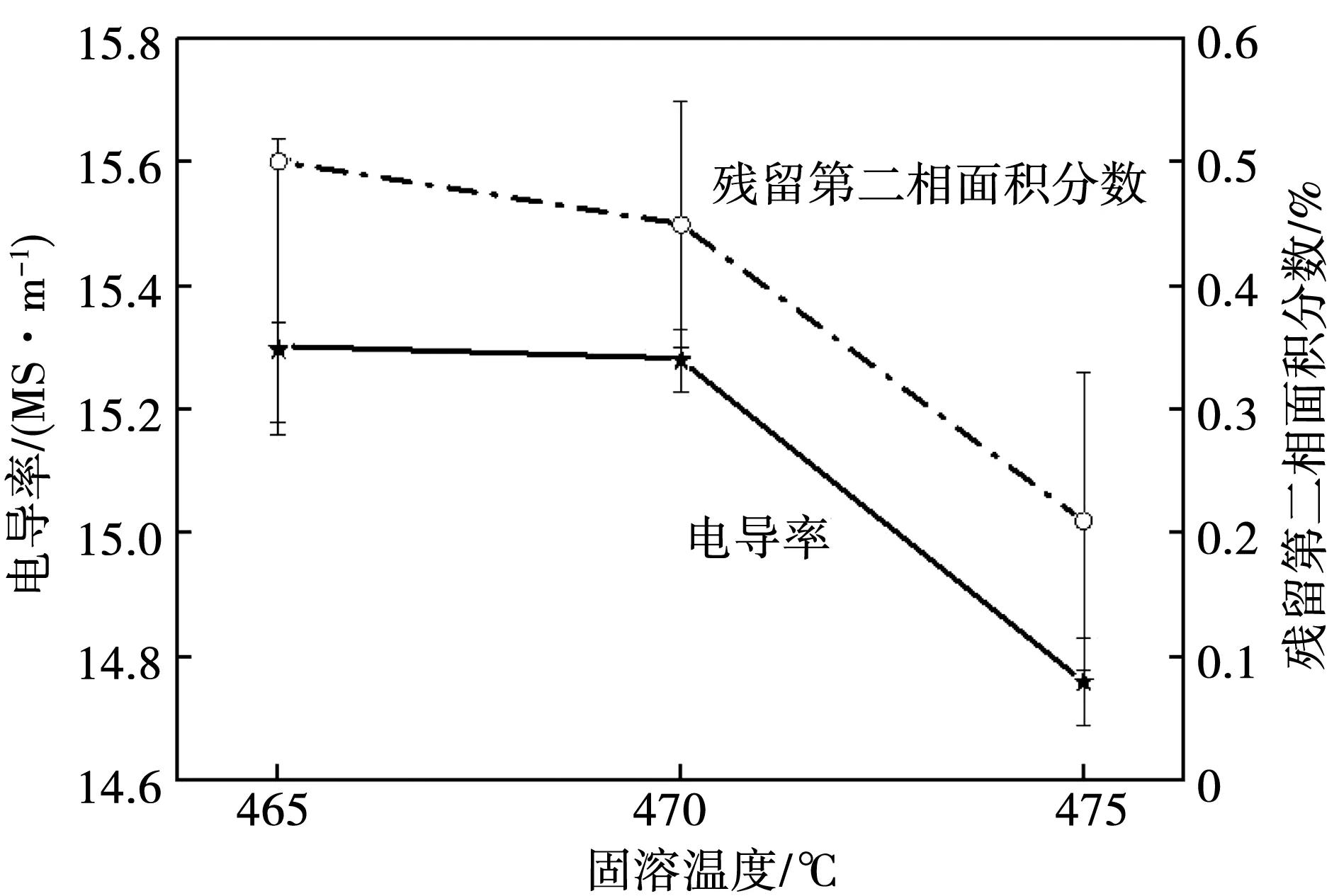

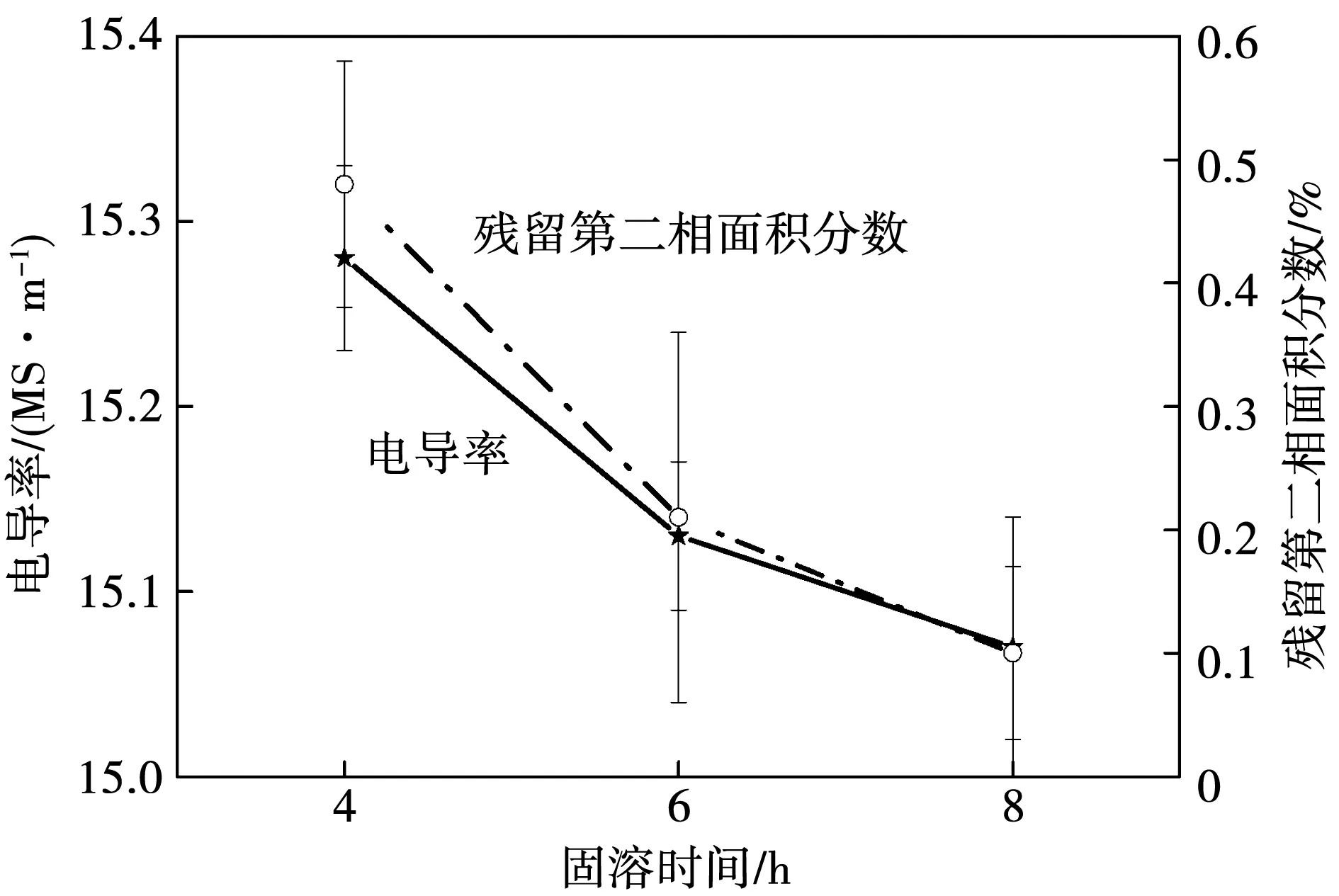

为了更加定量的表征固溶温度和固溶时间对第二相回溶/基体过饱和度的影响,统计了不同工艺固溶处理后合金残留第二相的面积分数和电导率,结果如图5和图6所示。由图5和图6可知,随着固溶温度升高和固溶时间延长,合金电导率和残留第二相面积分数均逐步减小。其中,电导率下降主要是由于随着第二相的回溶,形成过饱和固溶体导致基体晶格畸变增加,增大了对电子运动的阻力造成的。此变化趋势与金相观察中第二相逐步减少的结果吻合。合金经过470 ℃保温6 h~8 h或475 ℃4 h固溶后,残留第二相面积分数下降到0.2%以下。

合金经470 ℃保温6 h~8 h单级固溶处理后,电导率为14.8 MS/m~15.2 MS/m,残留第二相面积分数为0.1%~0.2%。

图5 不同温度保温4 h固溶淬火对合金电导率和残留第二相面积分数的影响Fig.5 Effects of solution quenching at different temperatures for 4 h on the electrical conductivity and residual-second-phase area fraction of the alloy

图6 温度为470 ℃保温不同时间固溶淬火对合金电导率和残留第二相面积分数的影响Fig.6 Effect of solution quenching at 470 ℃ for different time on electrical conductivity and area fraction of residual second phase

3.2 双级固溶处理优化

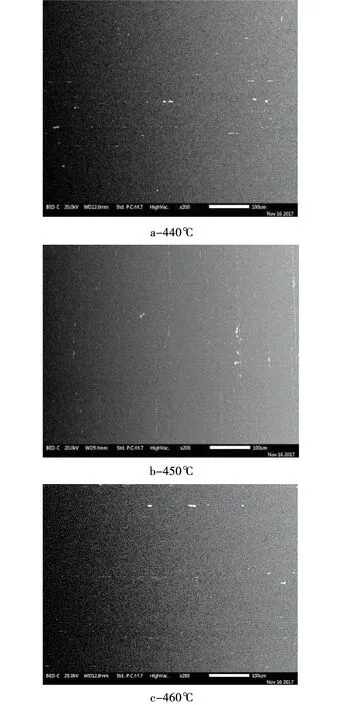

第二级固溶工艺参数选定为470 ℃4 h,探讨第一级固溶温度(保温2 h)对Al-8.5Zn-2.3Mg-2.0Cu合金微观组织和电导率的影响,结果如图7、图8所示。由图7可见,三种一级固溶处理温度对应的最终第二相均有一定程度回溶,微观组织没有明显差异。由图8可知,随着第一级固溶温度的升高,合金电导率逐步降低,第二相面积分数由0.3%降低至0.23%。

图7 第二级固溶工艺为470 ℃4 h时第一级固溶温度(保温2h)对合金组织形貌的影响Fig.7 The effect of the first-stage solution temperature (holding for 2h) on the microstructure of the alloy when the second-stage solution process is 470 ℃ for 4 h

图8 第二级固溶工艺为470 ℃4 h时第一级固溶温度(保温2 h)对合金电导率和残留第二相面积分数的影响Fig.8 Influence of the first-stage solution temperature(holding for 2h) on the electrical conductivity and residual-second-phase area fraction of the alloy when the second-stage solution process is 470 ℃ for 4 h

对比单级和双级固溶处理后的电导率和残留第二相面积分数可知,两种工艺固溶淬火后合金的电导率分别为14.8 MS/m~15.2 MS/m、14.8 MS/m~15.0 MS/m;两种工艺残留亮白相面积分数分别为0.1%~0.4%、0.2%~0.3%。由此可见,导致残留第二相面积分数差异的关键在于最高固溶温度的差异,而与是否增加第一级低温固溶无关。

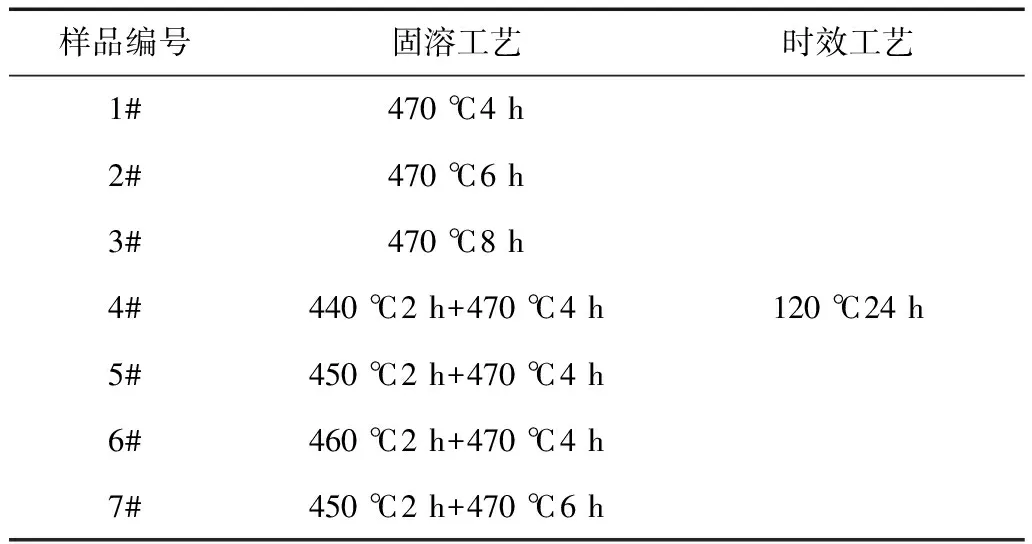

4 Al-8.5Zn-2.3Mg-2.0Cu合金板材时效态力学性能

固溶处理不仅会影响第二相回溶,还会对合金的再结晶程度和力学性能产生影响。因此,在分析固溶处理对第二相回溶的基础上,探讨固溶处理参数对Al-8.5Zn-2.3Mg-2.0Cu合金板材120 ℃24 h单级峰时效(T6)后力学性能和再结晶的影响。具体工艺参数如表2所示。合金的力学性能如图9所示。由图9可知,采用前三组单级固溶时效,随固溶时间的延长,合金强度由663 MPa升高至715 MPa,伸长率由11.0%降低至9.07%。采用后四组双级固溶时效,合金的强度明显高于单级固溶时效后的强度;更为重要的是,合金双级固溶时效后的强度、伸长率稳定性更好,显著优于单级固溶时效处理的。

表2 热处理参数Table 2 Heat treatment parameters

图9 合金的力学性能Fig.9 Mechanical properties of the alloy

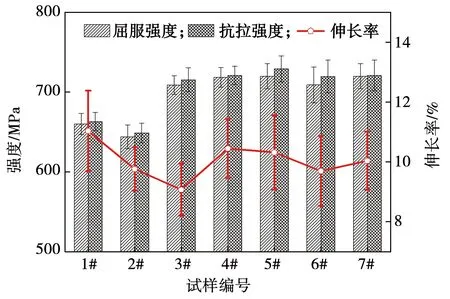

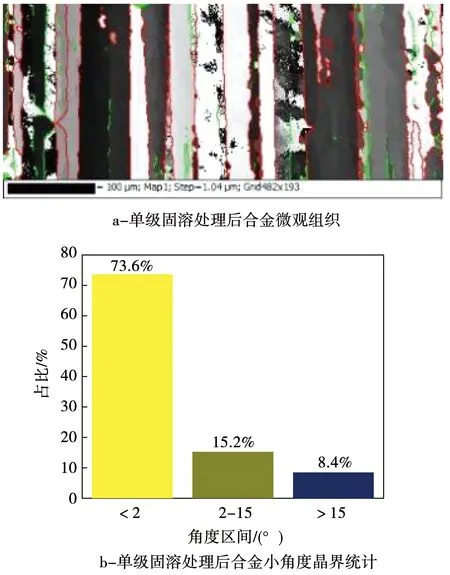

由图9可知,固溶总时长固定6 h的情况下,双级固溶处理(450 ℃2 h+470 ℃4 h)后合金性能要优于单级(470 ℃6 h)固溶处理的。在Xueting[9]和Hang[10]等人的研究中也发现此现象。为了分析这一现象,选择了固溶处理(470 ℃6 h和450 ℃2 h+470 ℃4 h)合金进行组织分析。对比了两种固溶处理后合金的EBSD组织和小角度晶界分布情况,结果如图10所示。从图10可以看出,470 ℃6 h单级固溶处理后晶粒宽度(约22 μm)要明显大于450 ℃2 h+470 ℃4 h双级固溶后晶粒宽度(约15 μm);对比小角度晶界数量发现,单级固溶处理后小角度晶界占比为73.6%,双级固溶处理后小角度晶界为65.3%。

图10 单级固溶处理(470 ℃6 h)和双级固溶处理(450 ℃2 h+470 ℃4 h)后的合金微观组织及小角度晶界统计Fig.10 Alloy microstructure and low-angle grain boundary statistics after single-stage solution treatment(470 ℃ for 6 h) and double-stage solution treatment(450 ℃ for 2 h+470 ℃ for 4 h)

说明采用低温加高温的双级固溶制度比单独高温固溶处理更有益于抑制再结晶晶粒的粗化,晶粒更加均匀细小,从而有利于合金伸长率、强度的提升和稳定。

由以上分析结果可知,挤压态合金高温长时间固溶处理有利于第二相回溶,但并不一定会使合金的强度升高。通过短时间低温固溶后配合高温固溶,在总固溶处理时间不变的情况下,可以获得更加优异的再结晶组织和强塑性匹配。本试验合金经过优化固溶处理工艺,固溶处理工艺450 ℃2 h+470 ℃4 h,时效工艺120 ℃24 h,获得合金的抗拉强度达到729 MPa、伸长率10.32%。

5 结论

1)Al-8.5Zn-2.3Mg-2.0Cu合金挤压态板材的第二相主要为块状T(AlZnMgCu)相、针状Al7Cu2Fe相和点状灰色MgZn2相。

2)Al-8.5Zn-2.3Mg-2.0Cu合金挤压板材经470 ℃6 h单级固溶处理和450 ℃2 h+470 ℃4 h双级固溶处理后,电导率差异不大,残留第二相面积分数略有差异。

3)在总固溶处理时间相同情况下,采用低温加高温的双级固溶处理后的Al-8.5Zn-2.3Mg-2.0Cu合金具有更优异的强塑性匹配。合金经过450 ℃2 h+470 ℃4 h双级固溶和120 ℃24 h时效后,获得最优力学性能:抗拉强度为729 MPa、伸长率为10.32%。