酚酞基聚芳醚酮增韧改性环氧树脂的结构与性能

陈子豪,阮英波,杨 杰

(西安航天复合材料研究所陕西省航天复合材料重点实验室,陕西 西安 710025)

环氧树脂凭借成本低、选择范围广(从低黏度液体到固体)、优良的加工性能、优异的黏结性、耐化学性和电绝缘性好等优点成为应用最广泛的热固性树脂,大量应用于船舶、高铁、半导体封装和航空航天等领域[1]。与双官能团环氧树脂相比,多官能团环氧树脂因为具有更高的交联密度而表现出更出色的耐热性能,但同时导致其韧性降低,限制了其在更多领域的应用[2]。因此,如何提高多官能团耐高温环氧树脂的韧性一直是国内外的研究热点。目前,环氧树脂增韧方法主要有橡胶弹性体增韧[3,4]、嵌段共聚物增韧[5,6]、热致液晶增韧[7]、超支化聚合物增韧[8,9]、刚性纳米粒子增韧[10,11]、热塑性树脂增韧[12,13]、互穿网络/半互穿网络增韧[14,15]及柔性链段增韧[16]等。热塑性树脂增韧具有增韧效果好、对基体树脂耐热性影响小等优点而被广泛应用[17,18]。

酚酞基聚芳醚酮(PEK-C)是一种具有良好的耐热性和力学性能的非晶型热塑性树脂,在环氧树脂中具有良好的溶解性,被广泛应用于环氧树脂增韧。杨海冬等[19]发现PEK-C 的加入可以显著提高环氧树脂的韧性,PEK-C 的质量分数为15%时,改性树脂形成相反转结构,冲击强度达到了26 kJ/m2,相对原树脂提高了73%。Zhou 等[20]研究发现PEK-C 能改善环氧树脂的力学性能和耐热性能。姚佳伟等[21]制备了3 种不同厚度的PEK-C 膜用于层间增韧环氧树脂,形成的双相结构对体系有良好的增韧效果,膜厚以10μm为最佳。

目前,增韧改性研究较多的体系主要为双酚A型低环氧值体系(E51 和E44 等),而对多官能团耐高温环氧树脂体系的研究较少。与双酚A 环氧树脂体系相比,多官能团环氧树脂体系具有更高的交联密度,也导致其脆性更大,对增韧的需求也更迫切。作为长链聚合物,PEK-C 相对分子质量及添加量会影响增韧体系的固化反应和相分离结构,进而影响增韧体系的性能。但目前国内外还未见有关PEK-C 相对分子质量如何影响其对环氧树脂增韧效果的相关研究。本文系统研究了PEK-C 的用量和相对分子质量对耐高温环氧树脂体系的流变性能、固化特性、力学性能和耐热性能的影响,并对其相分离结构和增韧效果进行了分析,为开发适用于复合材料的高韧性耐高温基体环氧树脂提供参考。

1 实验部分

1.1 原料与试剂

三缩水甘油基对氨基苯酚(AFG-90):上海华谊树脂厂;乙二醇二缩水甘油醚(669):安徽新远科技有限公司;二乙基甲苯二胺(DETDA):武汉普洛夫生物科技有限公司;4,4-二氨基二苯甲烷(DDM):上海馨晟化工有限公司;3,3’-二氯-4,4’-二氨基二苯基甲烷(MOCA):济南大晖化工科技有限公司;羟基封端PEK-C 树脂,数均分子量分别为5×104(多分散性系数为1.87,记为S-PEK-C),6.5×104(多分散系数为1.90,记为M-PEK-C)和8×104(多分散系数为1.89,记为L-PEK-C):中科聚合工程塑料有限公司。

1.2 树脂浇注体的制备

称量100 phrAFG-90 环氧树脂和10 phr669 环氧活性稀释剂于烧杯中,再分别加入环氧树脂质量10%,15%和20%的PEK-C 粉末,在电热套内加热到180 ℃搅拌至完全溶解后自然降温至100 ℃;依次加入固化剂MOCA,DETDA 和DDM(摩尔比为1∶1∶1),待搅拌溶解后,将样品放入90 ℃真空烘箱进行真空脱泡处理,然后趁热倒入在电热鼓风干燥箱中100 ℃预热的浇注体模具中,按确定好的固化制度100 ℃/2 h-120 ℃/2 h-140 ℃/2 h-160 ℃/4 h 进 行 固化。固化完成后脱模得到树脂浇注体试样。未改性环氧树脂制备过程中无添加PEK-C 步骤,其余步骤与改性环氧树脂体系制备流程一致。

1.3 测试与表征

1.3.1 流变性能测试:采用德国Anton Paar 公司的MCR302 流变仪测试,直径25 mm 平板夹具,剪切速率10 rad/s,升温速率3 ℃/min,测试温度范围25~160 ℃。

1.3.2 差示扫描量热分析(DSC):采用德国耐驰公司的204F1 差示扫描量热仪测试,N2气氛,50 mL/min,升温速率5 ℃/min,10 ℃/min 和15 ℃/min,测试温度范围30~300 ℃。

1.3.3 力学性能测试:采用英国INSTRON 公司的INSTRON-4505 万能材料试验机按照国标GB/T2567—2008 对树脂浇注体试样的拉伸强度、断裂伸长率及拉伸模量进行测试,拉伸速率为2 mm/min;采用德国ZWICK 公司的HIT 50P 冲击试验机按照国标GB/T2567—2008 对树脂浇注体试样进行冲击强度的测量。力学性能测试试样不少于5 个,测试结果取5 个有效数据的平均值。

1.3.4 动态力学热分析(DMA):采用美国Perkin-Elmer 公司的DMA8000 动态力学热分析仪测试树脂浇注体试样的动态力学性能。频率1 Hz,升温速率5 ℃/min,测试温度范围25~280 ℃。

1.3.5 热失重分析(TGA):采用德国耐驰的209F3热失重分析仪分析材料的热稳定性能及残碳率。N2气氛,升温速率为10 ℃/min,测试温度范围从室温升至800 ℃

1.3.6 透射电子显微镜(TEM)表征:先采用德国Leica 公司EM UC7 超薄冷冻切片机将树脂试样切成厚度80~100 nm 的薄片,再采用美国Thermo Fisher 的Talos-F200X 场发射透射电子显微镜分析树脂的微观结构,加速电压为200 kV。

2 结果与讨论

2.1 改性树脂的流变性能

Fig.1 给出了PEK-C 含量和相对分子质量对改性环氧树脂体系黏度的影响。从Fig.1(a)中可以看出,相同温度时,随着PEK-C 含量的增加,改性树脂体系的黏度逐渐增大,未改性树脂的室温黏度大约在0.4 Pa·s,当PEK-C 的质量分数达到10%时,树脂的室温黏度增加到32 Pa·s。可见,作为大分子的热塑性树脂PEK-C 的加入使得改性树脂体系的黏度急剧增大。从Fig.1(a)还可以看出,随着温度的升高,体系黏度逐渐降低,当体系温度升至120 ℃时,体系黏度达到最低值;此后,随着温度进一步升高,树脂黏度快速升高。高温时黏度升高是因为此时树脂已经开始了固化交联反应,并且固化交联反应带来的黏度增加效果大于温度升高链段活动能力增强导致的黏度下降效果。Fig.1(b)为不同相对分子质量PEK-C 改性环氧树脂体系的黏度-温度曲线,可以看到,随着相对分子质量的增加,体系黏度也在增大,并且L-PEK-C 在整个升温过程中的黏度都明显大于S-PEK-C 和M-PEK-C,这是因为L-PEK-C相对分子质量最大,更容易发生链缠结,导致黏度增加幅度较大。同时,从Fig.1(b)可以看出,PEK-C的相对分子质量几乎不影响改性树脂黏度开始上升的温度点,说明PEK-C 的相对分子质量变化对体系固化反应的影响较小。

Fig. 1 (a) Viscosity curves of modified epoxy resins at different contents of L-PEK-C with temperature; (b) viscosity curves of 15% different molecular weight PEK-C modified epoxy resins with temperature

Fig. 2 (a) Curing DSC curves of 15% L-PEK-C modified epoxy resin at different heating rates; (b) confirming the characteristic temperature by extrapolation

2.2 改性树脂的固化工艺

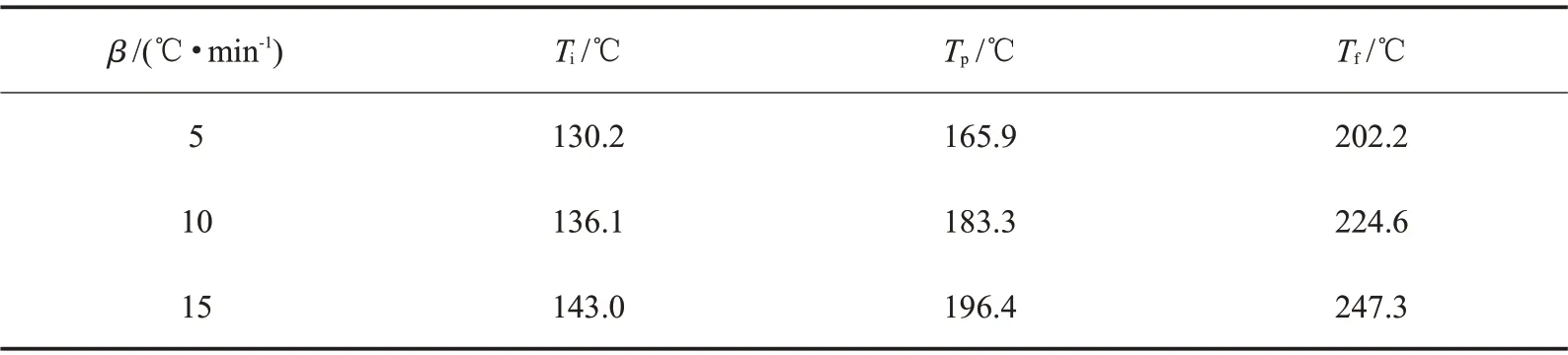

PEK-C 改性环氧树脂体系的升温固化过程DSC曲线如Fig.2 所示,相应的固化特征温度列于Tab.1中。从Fig.2(a)中可以看出,随着升温速率的增大,改性树脂的固化放热峰向更高温度移动。将Tab.1的数据以3 个温度点,Ti(反应开始点)、Tp(反应放热最大点)、Tf(反应终止点)分别对升温速率(β)作图进行线性拟合,利用外推法获得当β为0 时的3 个温度点,Ti0=123.7 ℃,Tp0=151.4 ℃,Tf0=179.6 ℃。根据外推法得到的结果以及对工艺实际情况的考虑设定该改性树脂的固化制度为100 ℃/2 h – 120 ℃/2 h - 140 ℃/2 h - 160 ℃/4 h。

Tab.1 Curing characteristic temperature of the PEK-C modified resin system

Fig.3 是PEK-C 含量和相对分子质量对改性树脂固化DSC 曲线的影响。Fig.3(a)是不同含量的LPEK-C 改性树脂以10 ℃/min 的加热速率进行DSC扫描,从图中可以看出,反应放热峰随着L-PEK-C含量的增加而移向高温区,这表明黏度增大会延迟反应进程,起始反应温度点随着添加量的增加略微前移,这可能是PEK-C 所含羟基对固化反应的促进作用。Fig.3(b)是20%不同相对分子质量PEK-C 改性树脂的DSC 曲线,可以看到,峰起始温度点和峰顶温度点几乎一致,说明PEK-C 的相对分子质量对固化反应的影响较小。总体而言,PEK-C 的引入对DSC 曲线影响不大,因此通过外推化得出的固化制度可以适用于3 种相对分子质量的不同添加量PEK-C 改性环氧树脂体系,保证了实验固化制度的一致性。

Fig.3 (a) DSC curves of epoxy resins modified with different contents of L-PEK-C; (b) DSC curves of 20% PEK-C modified epoxy resin with different molecular weight

2.3 改性树脂的微观结构

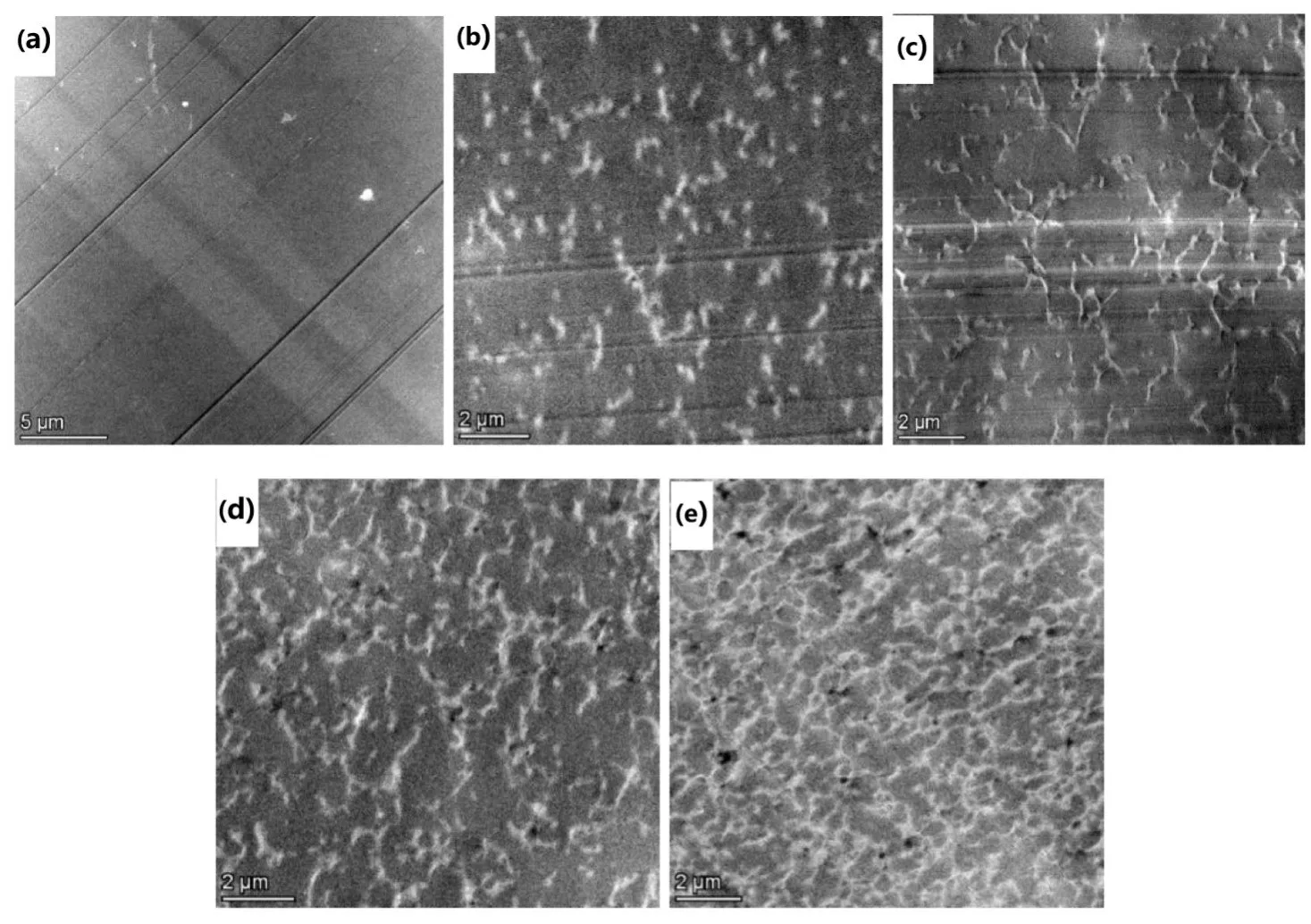

Fig.4 为不同添加量的L-PEK-C 树脂体系的TEM 照片。从图中可以清晰地看到,在未添加PEK-C 时,原树脂体系切面光滑平整;质量分数为10%时,PEK-C 相(图中浅色区域)在体系中形成小球状或不规则椭球状的海岛结构;质量分数为15%时,PEK-C 相表现为长链状,表明体系演变成双连续结构;质量分数进一步增加到20%时,PEK-C 体积分数进一步增加,相邻相畴之间的平均距离减小;质量分数增加至30%时,体系演变为PEK-C 相为连续相环氧树脂为分散相的相反转结构。这种分相机理符合旋节相分离(SD)的特征,在SD 机理[22]中,混合物最初是均匀单相,随着固化反应的进行,环氧树脂相对分子质量增加,相容性下降,PEK-C 开始析出成为共连续结构,随后,环氧树脂区继续生长并相互连接(粗化),导致连续的PEK-C 网被破坏,环氧树脂成为连续相,PEK-C 颗粒呈不规则或规则形状,形成海岛结构;当PEK-C 含量增加,则演变为双连续结构,当PEK-C 含量足够高时,出现环氧树脂相分布在连续的PEK-C 相中的相反转结构。

Fig. 4 TEM images of resin cross-sections with different L-PEK-C mass fractions

2.4 改性树脂的力学性能

改性树脂浇注体的力学性能数据如Fig.5 所示。从图中分析得出,在相同相对分子质量时,随着PEK-C 含量的逐渐增加,改性树脂的拉伸强度和断裂伸长率都呈明显增大的趋势;添加量一定时,随着相对分子质量的增加,拉伸强度和断裂伸长率也逐渐升高。说明PEK-C 的添加改善了原树脂的韧性,并且PEK-C 添加量越高、相对分子质量越大,增韧效果越好。在15% L-PEK-C 改性树脂双连续结构时性能最优异,平均拉伸强度达到了80 MPa,较原树脂增加了68%,这时,平均断裂伸长率也达到了3.1%,较原树脂提升了121%。但是在20% LPEK-C 时树脂的力学性能反而降低,这可能是因为随着添加量的增多,溶解变得更加困难,并且黏度增大,20%L-PEK-C 体系出现了未溶解的PEK-C,黏度增大导致气体非常难排出,未溶解的PEK-C 形成了缺陷,这些都会对浇注体的力学性能产生不利的影响。同时也可以看到,模量随着PEK-C 的添加均有不同程度的下降,随着相对分子质量的提升,其下降更明显,这是因为PEK-C 是一种高性能热塑性树脂,添加进原树脂中会导致交联密度的下降,提升体系的塑性,同时带来韧性的显著提升,而储能模量反映了物体的刚性,模量越高,物体刚性越大,反之亦然。因此随着PEK-C 的添加,改性树脂体系的韧性和塑性也逐渐增加,导致混合体系模量下降,L-PEK-C 模量最低但是其增韧效果最好。进一步对不同L-PEK-C 添加量时的冲击韧性进行了测量(Fig.5(d)),可以看到,PEK-C 的加入起到了很好的增韧效果,冲击韧性从未改性树脂的11.7 kJ/m2在15%PEK-C 用量时最高提升到23.3 kJ/m2,提升了99%。冲击韧性结果表明,双连续结构的增韧效果最好,相反转结构次之,海岛结构增韧效果相对较差。

Fig. 5 (a)Tensile strength, (b)elongation at break, (c)modulus and (d)impact toughness of PEK-C modified epoxy resin castings at different molecular weight with the mass fraction of PEK-C

2.5 改性树脂的耐热性能

Fig.6 给出了PEK-C 改性环氧树脂体系的DMA结果。可以看到,PEK-C 的加入对环氧树脂体系的玻璃化转变温度影响呈先降低后升高的趋势,纯环氧树脂体系的Tg为200 ℃,随着10%PEK-C 的加入,不同PEK-C 相对分子质量改性环氧树脂体系的Tg均下降到196 ℃左右。这是由于在环氧树脂固化过程中,添加的PEK-C 的分离相占据了环氧树脂反应位点之间的空间,从而影响了交联反应,降低了体系的交联密度,链段运动能力增加,Tg也随之降低。但是随着PEK-C 添加量的增多,Tg也在缓慢上升,这是由于虽然添加量增多,交联密度在进一步下降,但是PEK-C 本身的Tg大概在220 ℃,对整个改性体系Tg的提升有着积极效果,并逐渐占据主导因素,因此整个共混体系的Tg随着PEK-C 添加量的增加先降低后升高。对于不同相对分子质量的Tg的比较发现,虽然趋势相同,但随着PEK-C 相对分子质量的增加,Tg下降程度变小,并且在20%的PEK-C添加量时,L-PEK-C 体系的Tg达到了202.2 ℃,较原树脂有一定的提升。另外,改性树脂的储能模量随着PEK-C 添加量的增大在逐渐降低,而tanδ的峰高和峰面积在增加。由于tanδ峰面积代表着黏弹性弛豫耗散的能量,这在一定程度上表明了体系抗冲击性能的提升。此外,所有改性树脂体系均只出现1个Tg峰,这可能是因为PEK-C 和改性环氧树脂体系玻璃化转变温度相近出现了峰重叠。

Fig.6 DMA curves of modified epoxy resins with different mass fractions of (a)S-PEK-C, (b)M-PEK-C and (c)L-PEK-C; (d) Tg of the modified resin systems with the increase of PEK-C mass fraction

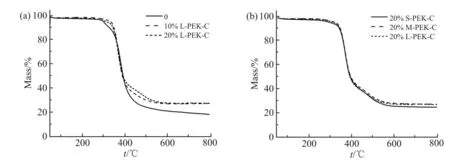

Fig.7 为不同树脂浇注体的热失重曲线。从Fig.7(a)中可以看到,在同一相对分子质量L-PEK-C时,随着PEK-C 添加量的增加,起始分解温度基本不变,说明添加PEK-C 不会损失原树脂的热稳定性。Fig.7(b)说明在同一添加量时,不同相对分子质量对起始分解温度无明显影响。因此PEK-C 的引入不会影响原环氧树脂体系的热稳定性。

Fig. 7 (a) TGA curves of L-PEK-C modified epoxy resin with different contents; (b) TGA curves of 20% PEK-C modified epoxy resins with different molecular weight

2.6 PEK-C 对改性树脂的增韧机制

热塑性树脂的增韧机制一般认为是裂纹桥联作用、裂纹钉锚效应、裂纹路径偏转和热塑性树脂屈服引发剪切带[17]。对于不同含量的PEK-C 改性环氧树脂体系,3 种相分离结构中双连续结构的增韧效果最好,相反转结构次之,海岛结构增韧效果相对较差。这可能是由于双连续结构相裂纹无法避免的需要通过热塑性树脂PEK-C 相,引发的热塑性树脂屈服效应带来了韧性的巨大提升;相反转结构虽然理论上PEK-C 含量更多,但是由于气泡的存在和PEK-C 的聚集引发的缺陷减弱了相反转结构的增韧效果;海岛结构由于PEK-C 的含量有限,裂纹可以绕过PEK-C 产生破坏性裂纹,因此增韧效果最差。对于不同相对分子质量PEK-C 改性环氧树脂体系,相对分子质量越大的PEK-C 增韧效果越好。这是因为高分子量的PEK-C 本身具有更好的韧性,同时,在含量不变时,PEK-C 相对分子质量越高越容易形成双连续相,有利于改性树脂韧性的提高。

3 结论

(1)PEK-C 的引入能显著提升改性树脂体系的韧性,同时不会降低原有体系的耐热性。改性环氧树脂的韧性随PEK-C 用量和相对分子质量的增加而提高,在最高固化温度为160 ℃时,15% L-PEK-C改性环氧树脂的整体力学性能最优异。

(2)随着PEK-C 含量的增加,改性树脂体系相结构从海岛结构转变为双连续结构再转变为相反转结构,双连续结构力学性能最佳。

(3)本文系统考察了PEK-C 相对分子质量对改性树脂性能的影响,证明PEK-C 相对分子质量越高,力学性能越好,为环氧树脂增韧体系选取热塑性树脂相对分子质量提供了一定的参考。

(4)阐述了PEK-C 增韧环氧树脂的力学性能和微观结构的联系及变化规律,为其他增韧体系增韧机理的研究提供了新的思路,有利于加深对材料结构与性能关系的理解。