河钢邯钢1 号3 200 m3 高炉全焦开炉实践

王 拓,夏万顺,于浩平

(河钢集团邯钢公司邯宝炼铁厂,河北 邯郸 056000)

河钢邯钢邯宝炼铁厂1 号3 200 m3高炉于2021年6 月17 日突发炉缸烧穿现象,被迫转入大修。检修更换了炉底三层及炉缸炭砖、风口组合砖,浇筑了炉缸陶瓷杯,更换了炉体部分铜冷却壁,并进行了炉墙及煤气封罩喷涂。由于是无计划大修,工期短、任务重,交叉作业多,开炉选择了全焦开炉。相较于木材开炉,全焦开炉不仅可以节省大量木材,还可以节省木材倒运、装炉及凉炉的时间,较木材开炉至少能够节约72 h 的时间。

本次开炉是国内3 200 m3级高炉第一次全焦开炉,经过科学计算开炉料,精心准备开炉前各项工作,铁口预烧氧,合理选择开炉风氧参数,实现了37 h 全开风口,72 h 达产达效的良好成绩,为3 200 m3及以上高炉全焦开炉提供了技术经验支撑。

1 开炉前的准备工作

1.1 铁口导管的制作和安装

在对铁口框架和铁口孔道进行浇筑前,需提前预制烘炉导管。导管内径为90 mm,长度4.5 m。导管深入铁口组合砖400 mm,便于喷涂制作泥包。管径的中心与铁口中心线对齐,两端固定后浇筑铁口框架和铁口孔道。烘炉前在导管前端安装球阀,便于高炉试压时的憋压操作。

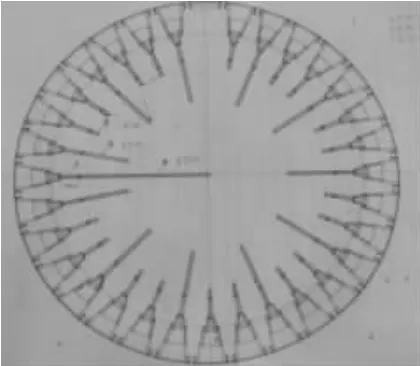

烘炉导管采用两短一长的布局,一端经风口深入到吹管内,最前端带特制的凸起,可以卡在吹管内,保证烘炉时导管不会被吹倒;另一端深入炉内,出口向下,距离炉底300 mm。所有导管均匀分布在炉底两个同心圆上。另外设置1 根中心导管,直接深入到炉缸底部中心,保证炉底和炉缸的充分加热,高炉烘炉导管布置示意图如图1 所示。为了掌握炉内温度,在2号铁口烘炉导管内插入一长一短两支电偶,长电偶深入炉缸中心,距离炉底300 mm,短电偶固定在边缘,距离炉缸侧壁和炉底各300 mm。在炉顶煤气上升管煤气取样孔设置湿度表,以监测炉内湿度。

图1 烘炉导管布置示意图

1.2 烘炉

烘炉是开炉成功的关键,成功的烘炉可以消除炉墙和炉体内多余的水分,减少燃料消耗,减少铁口喷溅和保护炉缸耐材等。炉缸陶瓷杯浇筑及炉墙喷涂完成后,技术人员根据工期和耐材特性研究拟定了烘炉曲线。设计的烘炉曲线数据如表1 所示。

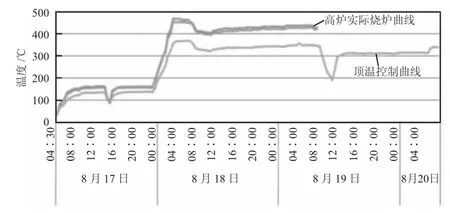

表1 厂家设计的烘炉曲线数据

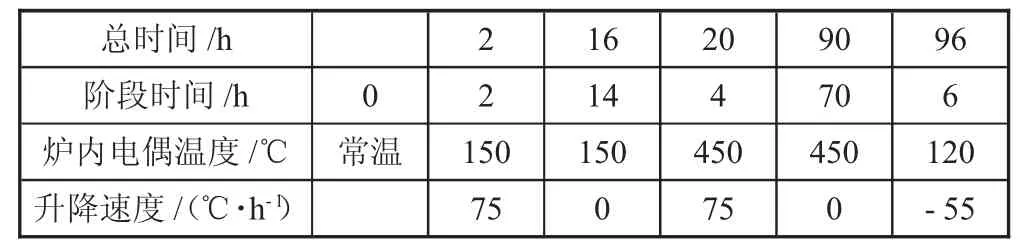

8 月17 日04:23 开始送风烘炉。第一阶段采用自然风烘炉,风量逐步加至4 050 m3/min,送风温度为120 ℃,炉内逐步升温,06:28 打开1 号热风炉充压阀,提高风温。到06:36 中心电偶和边缘电偶均升温至目标温度150 ℃,开始恒温;按照升温曲线,于23:00 开始升温,风量加到4 380 m3/min,风温由184 ℃逐步升至600 ℃,18 日03:00 升温至目标温度450 ℃,此时顶温达到365 ℃,超过设定的350 ℃,遂降低风量来控制顶温,风量逐步减至2 600 m3/min,经过摸索,将风量稳定在2 850 m3/min,风温维持在580 ℃左右,顶温控制在345 ℃,烘炉中心电偶温度435 ℃,边缘电偶温度稳定在425 ℃,恒温27 h 40 min。于19 日07:40,将升压炉体检漏烘炉电偶拔出,按顶温350 ℃来调整风温和风量。20 日早06:00,炉内湿度与大气湿度相当,改低压烘炉。高炉实际烘炉曲线及顶温控制如图2 所示。

图2 高炉实际烘炉曲线及顶温控制图

1.3 试压检漏

按炉体上、中、下三段,将进风系统,炉顶和煤气系统分6 个小组逐一排查检漏。试压检漏分两次进行。

第一次:于19 日08:30 开始升压,将风量减至最低,关闭TRT 的QV 阀及铁口导管阀门,然后控制风机缓慢加压,逐步加压至250 kPa,保压2 h,升压过程中安排专人巡检炉体,防止有大漏点跑风。检漏完毕后直接转烘炉,按照顶温350 ℃控制风量和风温。期间安排维修人员补焊漏点。

第二次:于20 日16:00 进行第二次升压试漏,压力仍设置为250 kPa,检查漏点补焊情况。

2 开炉料计算及开炉参数选择

2.1 开炉料设计

开炉料采用“净焦+过渡料+轻负荷料+正常料”的4 段式开炉料,设计全炉负荷为2.74,计算渣量为465 kg/t。第一段为净焦,装至炉身下部2 m,容积为1 984 m3;第二段为过渡料,设计为22 t 净焦+3 t 萤石+5 t 烧结矿,本次开炉料用少量烧结矿代替部分溶剂,不仅可以调整碱度,也能尽可能地降低吨铁渣量,从而减少燃料消耗,这是邯钢开炉史上的首次尝试,负荷料容积为270 m3;第三段负荷为2.26 的轻负荷料,矿批49.8 t 矿石+3.05 t 萤石,计算碱度为1.05;第四段为3.02 的负荷料,矿批为60 t 矿石+3.05 t 萤石。

开炉料设计渣量低、负荷重、负荷衔接幅度大是本次开炉料的特点,各项参数均创邯钢开炉历史之最。

2.2 上下部参数选择

下部送风系统采用24 个宽为130 mm 的风口加8 个宽为120 mm 的风口,风口长度均为643 mm,全风口面积0.409 0 m2。送风时堵6 个风口,在东西南北4 个方向均匀地各堵一个,1 号和3 铁口上方各堵一个,送风面积为0.329 4 m2。

2.3 装料

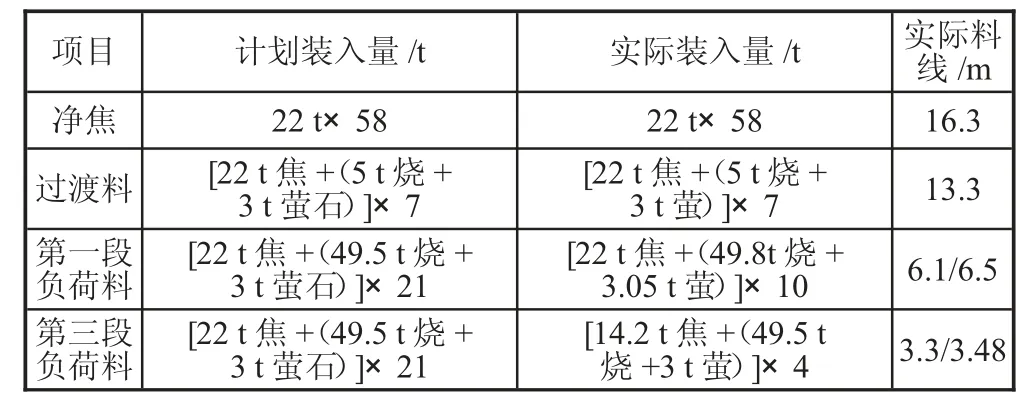

装料时净焦布料角度16°,净焦计划装入22批,设计料线为18 m,考虑到烘炉导管未拆除占用炉缸体积的原因,实际测量料线为16.3 m,比设计料线高出2.1 m,为保证开炉成功,按实际料线进行装料。过渡料设计7 批,装完后料线为13.1 m,比设计高出2.9 m,这导致后续的负荷料无法完全装入,为此对负荷料进行了重新设计,一段负荷料设计21 批,实际装入10 批,料线到6.2 m,第四段负荷料负荷调整为3.5,装入4 批,料线为3.5 m。全炉负荷核算为3.8,比设计的2.74 高1.06。高炉计划装料和实际装料的对比情况如表2 所示。

表2 高炉计划装料和实际装料的对比表

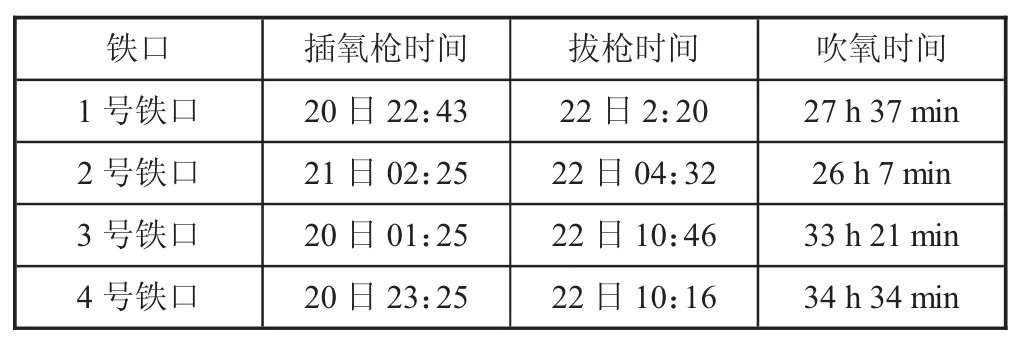

2.4 铁口埋枪烧氧

本次开炉用2、4 号铁口出铁。将2 号口主沟改成临时炭包,计划出火渣。为快速开炉,采用了铁口埋氧枪加热炉缸的技术。该技术在能够解决全焦开炉点火慢和炉缸焦炭燃烧不完全的弊端的同时,可以有效加快开炉进程。20 日22:30,焦炭装至风口后开始预埋氧枪。用氧气烧掉铁口导管,将铁口附近焦炭点着后堵口,10 min 后退炮,钻开铁口插入氧枪,然后打开氧气和压缩空气,氧气压力大于7 kg/cm2(0.7 MPa),氧气流量控制在200 m3/h 左右,设专人看护和记录,如表3 所示。

表3 高炉4 个铁口氧枪烧氧情况统计表

3 送风开炉

3.1 送风

于21 日22:16 点火送风,风温700 ℃。送风后快速加风,在22:26 时,风压加至140 kPa,风量1 000 m3,控制压差不超120 kPa。23:00,3 号风口点亮,接着其余风口陆续变亮。23:40,煤气爆破试验合格,联系引煤气。引煤气后开始快速加风,压差仍按120 kPa 控制。随着风口逐渐变亮,气流关系逐渐宽松,风量加至3 580 m3/min,风压160 kPa。00:16,左探尺开始滑动,00:59,料线为3.8 m/5.2 m,开始放料,并逐渐提高送风风温至1 100 ℃。放料后探尺动态较差,以崩滑料为主。为防止憋压,将料线控制在4 m 以下,布料上矿焦同收1°,同时将矿布料由四档改为三档,目的是实现两头开放的气流分布,以保证高炉顺行。

送风6 h 后,拔2 号铁口氧枪查看渣铁形成情况,拔枪后见少量红渣喷出,立即堵口,没有再插氧枪。22 日04:45 发现4 号铁口上方风口出现明显的涌渣现象,05:00 时有3 个风口糊死,为防止烧坏风口,组织炉前工将风口捅开。在操作上,采取提煤气措施,赶料线到2.5 m 以内,并将矿石布料由三档矿改回四档矿。同时减风控制压差不超过110 kPa,以减少崩滑料;另外为防止出现炉温大凉,07:21 时的富氧量为3 000 m3/h,07:45 开始喷煤,煤量15 t,同时连续加入8 罐,共计176 t 净焦。

3.2 出铁

22 日07:30,1 号铁口氧枪烧损,为防止铁口铁水流出,拔出氧枪打泥堵口。09:06 再次开堵2 号铁口看渣铁情况,发现铁水较多,决定将2 号铁沟改正常炭包。同时3、4 号氧枪也严重烧损,为防止意外,于09:40 停氧,减风拔枪堵口。

12:42 时,送风15 h 26 min 后打开2 号铁口出铁,开口后全是铁水,流动性一般,颜色发暗,物理热只有1 298 ℃。出铁约40 min 后铁流变小,出现卡铁口现象,铁口眼多次凝死,组织炉前工烧铁口,并改成火渣。14:58 铁口烧开后开始来渣,炉渣流动性良好,第一次铁出铁158 min,出渣42 min,出铁约300 t,w(Si)=0.79%。

18:05,2 号铁口出第二次铁,渣铁流动性有较大的改善,改出水渣,出铁109 min,共计出铁360 t,出渣100 min,铁水中w(Si)=2.32%,铁水热量1 378 ℃;21:05 时,2 号铁口第三次出铁,开口5 min 后来渣,亮度和流动性明显改善,炉温明显上行。

23 日01:36,打开4 号铁口,铁口深度只有2 800 mm,开口3 min 后出现跑大流现象,渣铁流漫出主沟,炉内紧急停氧调压堵口;本次出铁15 min,出铁约250 t,铁水流速达到17.8 t/min。堵口12 min 后退炮时铁口自开,为防止再次出现跑铁口大流,将风量维持在2 000 m3/min(直到铁口来风),影响了强化速度。

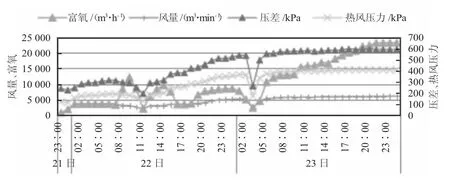

3.3 强化冶炼

4 号铁口第三次铁开始出铁秩序基本正常,炉内逐步进行捅风口、加风、加氧、加负荷强化冶炼。23 日11:45 时捅开17 号风口,此时风口全开,风机风量加至5 500 m3/min,氧气量10 000 m3/h,顶压220 kPa,实现全风全氧。23 日22:00 开炉48 h 后,风机量加至5 600 m3/min,氧量17 000 m3/h,负荷4.0,煤比120 kg/t,72 h 日达到8 000 t 的生产水平。高炉送风后送风参数变化趋势如图3 所示。

图3 高炉送风后送风参数变化趋势图

4 经验教训

邯宝炼铁厂1 号3 200 m3高炉全焦开炉,37 h 29 min 全开风口。开炉48 h 实现全风全氧,72 h 达产达效。本次开炉开创了我国3 200 m3级高炉全焦开炉的先河,为3 200 m3及以上高炉全焦开炉提供了一定的操作经验。在开炉过程中出现了不少问题值得总结。

1)全焦开炉炉缸内焦炭的燃烧不完全。本次开炉第一次w(Si)只有0.79%,与设计的3.0%相差较多,待到负荷料下达后,炉温却居高不下。分析认为,本次开炉铁口烧氧效果不好,氧枪过早烧损、过早停氧,导致炉缸内净焦没有全部燃烧,造成第一次出铁温度低,待到炉缸内储满铁水后,部分净焦缓慢浮起才开始参与燃烧放热,使得后期重负荷下达后炉温长时间居高不下。

2)第一次铁开口偏早。送风15 h 26 min,第四段负荷料行走35.5 批,计算可出铁量只有192 t,实际第一次铁出铁40 min,就出现铁流变小卡铁口现象,铁量约300 t,没有下渣。分析认为第一次铁开口过早,炉缸内渣铁热量聚集不够,渣铁温度低,出铁时主沟积渣积铁,铁口眼凝死,炭包不过铁,炉前工作非常被动,存在较大的安全隐患。

3)开炉前期气流控制不合理。为保证透气性,防止悬料,送风后料线控制过深,料线都在4 m 以上,矿批实行3 环布料,矿焦角偏大,过分强调边缘和中心两头开放的气流分布,致使煤气利用率过低,煤气量的在线分析显示只有37%~38%,这样的气流分布使得块状带预热差,造成新生成的渣温度低,幸好及时发现风口闹渣,后期采取了富氧喷煤和加净焦的措施,否则后果不堪设想。

4)萤石加入偏多。萤石能显著降低渣系温度,在不到1 380 ℃的时候形成液态炉渣[1],过早形成的炉渣温度偏低,在下降过程中遇到风口冷却形成渣壳,这可能是4 号铁口上方闹渣的一个原因。2 号铁口第一次出渣,颜色乌黑,100%玻璃质,热量上来以后炉渣呈乳白色,100%玻璃质,说明萤石配加过量。

5)本次炉外出铁投入了大量的人力和机械,能够在短时间内抢修出渣铁沟,给后续出铁创造了条件,避免了无法出渣出铁引发的后续问题。