一种基于图像处理的红外微扫描器件测量与校准的方法

王贵全,徐志文,段永进,施浩坤,蒋旭珂,李彦生,张雨璇,张 劼

一种基于图像处理的红外微扫描器件测量与校准的方法

王贵全,徐志文,段永进,施浩坤,蒋旭珂,李彦生,张雨璇,张 劼

(昆明北方红外技术股份有限公司,云南 昆明 650217)

在以红外焦平面为核心的红外成像系统中,微扫描器件可以有效提高整个系统的空间分辨率。针对微扫描器件的检测,本文提出了一种基于图像处理的测量与校准方法,并搭建了一套检测系统用于对微扫描器件进行检测与校准。以某型微扫描器件为测试对象,实验结果表明本文所提方法在测量精度、重复精度以及不确定度方面均达到了良好的效果,可以为微扫描器件的设计、生产提供基础支撑。

红外焦平面;微扫描器件;检测方法;图像处理

0 引言

红外成像系统作为重要的光电探测系统具有作用距离远、探测精度高、对隐蔽目标侦测与跟踪效果好、能全天候工作等特点,这些优点使得红外成像系统被广泛应用于目标搜索与跟踪、警戒监视等军事应用以及测温系统、安防系统等民事应用当中[1]。而在红外成像系统中,空间分辨率是其重要的一项性能指标[2],空间分辨率的高低影响着红外成像系统的成像质量、目标识别等一系列性能,故而提高空间分辨率是提高红外成像系统基本性能的一个重要研究方向。

提高红外成像的空间分辨率的途径主要有两种:一是在硬件上提高红外焦平面阵列的像元密度[3],但是该方法需要十分复杂的工艺且成本高昂,相关的光学设计也更加困难;二是运用超分辨率重建的方法[4],该方法主要基于现有的红外探测器利用数字图像处理算法并结合部分硬件、光学设计对红外成像进行超分辨率重建,从而提高图像的空间分辨率,目前代表性的方法为微扫描技术[5]。微扫描技术由于其完全基于现有探测器,成本较低且最终成像质量较好,成为了目前红外成像超分辨率重建的一个重要技术方向。

目前大多数红外微扫描超分系统相关研究[6-8]主要集中在对红外微扫描器件的设计、相关算法的开发研究之中。随着相关研究的推进,红外微扫描器件已经日趋成熟,以压电陶瓷为主要驱动力的微扫描器件[9]已经成为主流。但是目前检测和校准微扫描器件的方法尚处于探索阶段,而相关方法在微扫描器件的设计及其量产工艺上具有重大的指导意义。故针对微扫描器件的性能检测与校准,本文以某型压电陶瓷驱动的红外微扫描器件为研究对象,提出了一种基于图像处理的微扫描器件检测校准方法并实际搭建了一套检测校准装置。

1 检测方法与流程

1.1 基于图像处理的微扫描器件检测原理

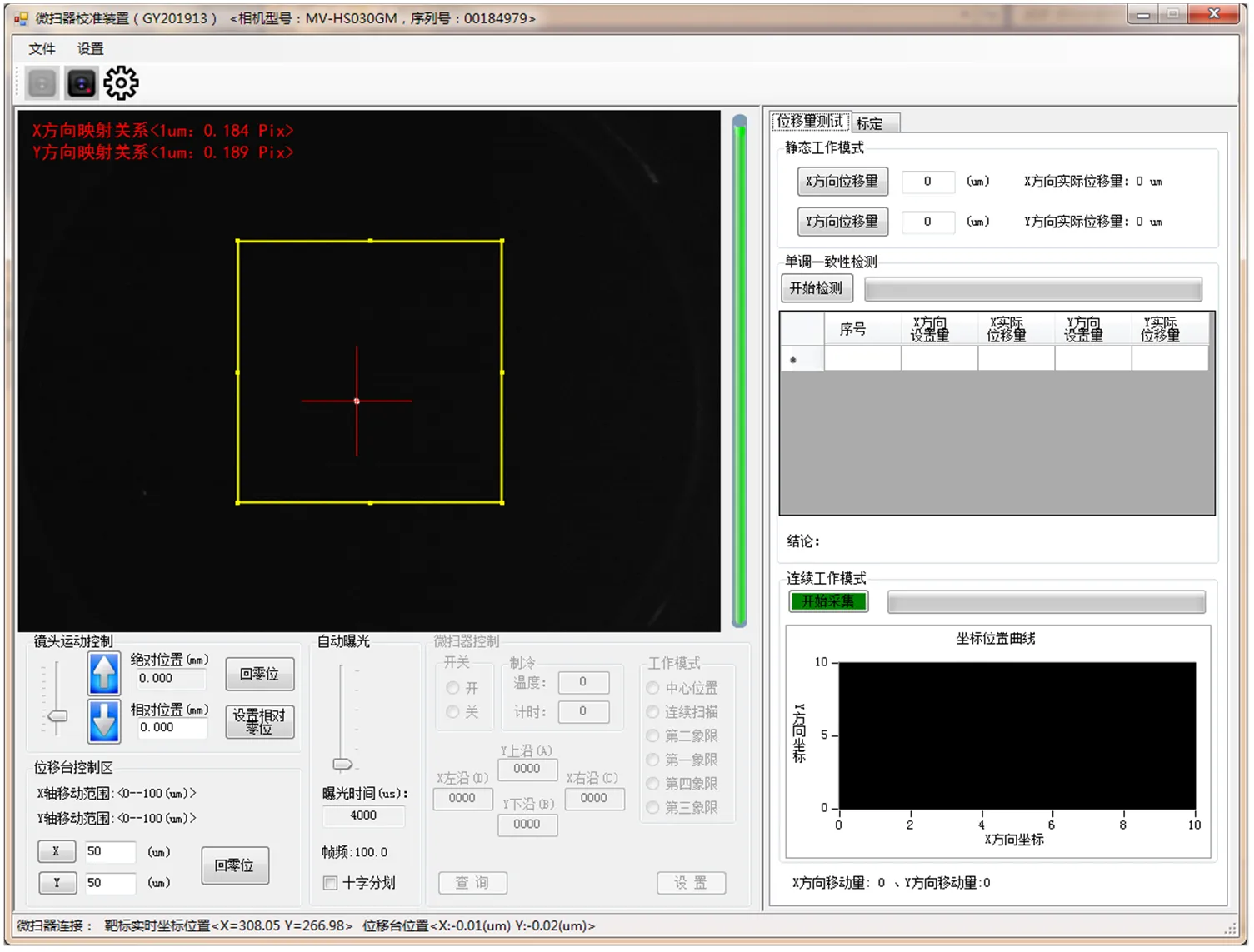

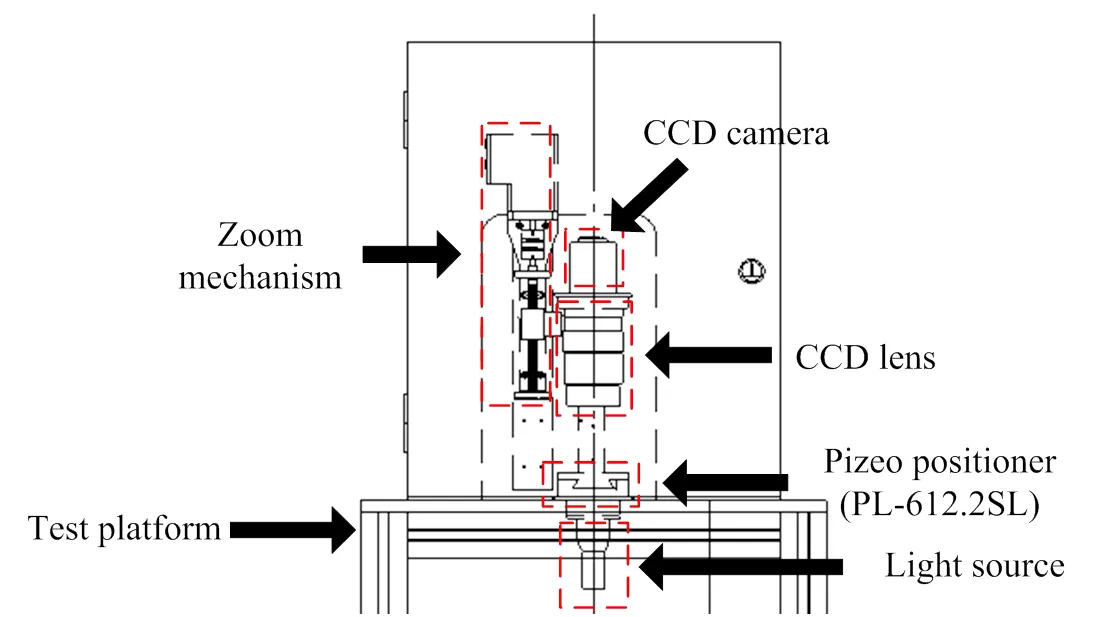

对于微扫描器件来说其微扫描的控制精度是其重要的技术指标,通常微扫描的控制精度可以用微扫描器件在其扫描方向上的位移(如方向或方向)[10]与该方向上的设计理论值间的差值表示,而由于微扫描器件的动作幅度极小,通常在像元间距的二分之一甚至更小,故一般的手段难以检测。为此本文基于图像处理提出一种间接检测方法并搭建了一套检测装置,图1和图2分别为微扫描器件检测装置的实物图以及上位机软件界面,该检测装置由CCD相机及其镜头、变焦机构、高精度微动位移装置(在本文中所选位移装置为PI公司P-612.2SL型高精度位移装置)、测试台面以及光源等组成。相关检测原理如下:

1)在测试台面的安装座中安装好带有高精度单原点靶标的微扫描器件,选用单原点靶标有利于靶标中心坐标的计算。

2)打开光源利用CCD相机通过变焦机构调整镜头位置找到高精度靶标的清晰像点。

3)保持微扫描器件处于静止状态,控制高精度微动位移装置带动微扫描器件进行移动,读出靶标移动在图像上的距离,根据位移装置移动距离,建立如式(1)所示的靶标移动距离与真实位移之间的映射关系:

式中:pixel表示靶标在图像上的移动距离,像素;real表示位移装置的真实移动值,mm。通过式(1)即可得到图像中一个像素对应的真实距离。

4)保持位移装置不动,控制微扫描器件在其扫描方向上进行位移,读出图像中靶标移动距离并根据式(1)所示映射关系得到微扫描器件在该扫描方向上的位移值。

综上,微扫描器件检测原理简图如图3所示,基本结构图如图4所示。

图1 微扫描器件检测装置

图2 微扫描器件检测装置上位机软件界面

图3 测试装置原理

图4 测试装置结构图

本文测试用的某型压电陶瓷微扫描器件如图5所示。

图5 本文实验中的某型微扫描器件

1.2 靶标中心坐标计算

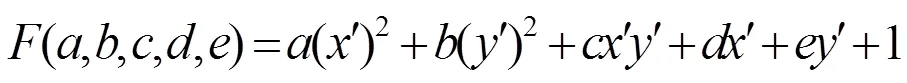

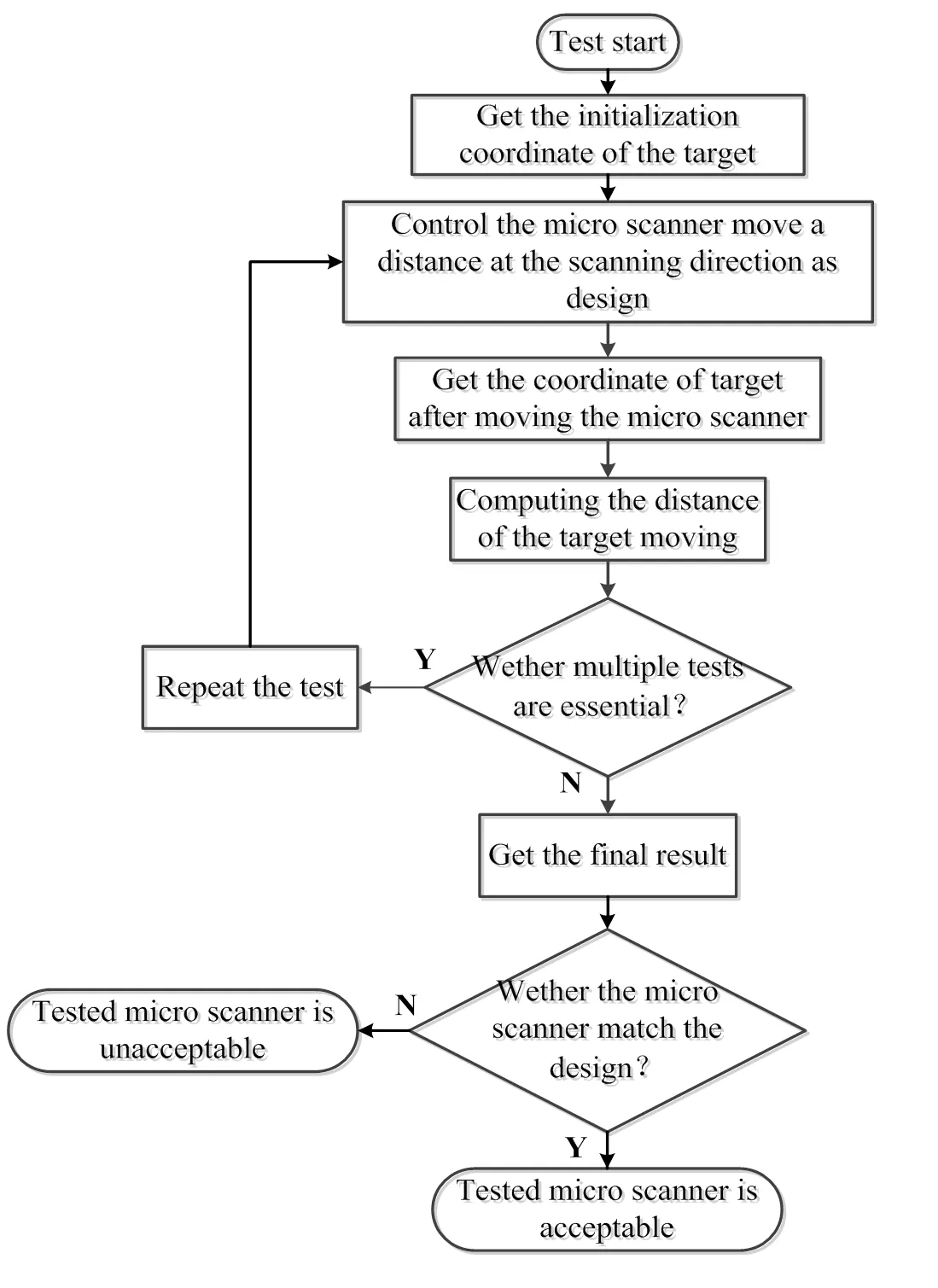

在检测原理中得到靶标在图像上的移动距离是检测微扫描移动距离的关键,本文所用靶标为高精度单点圆形靶标,获取该靶标中心点的坐标是检测过程中最为重要的一步,且所获取的坐标应当精确到亚像素级别。在各类亚像素质心或边缘计算算法中,Zernike矩在其中获得了广泛的应用[11-13],因其检测效果良好,适用范围广,故在本文中采用Zernike矩结合靶标形态进行建模计算靶标的中心点坐标,其过程如下:

首先,运用自适应阈值对图像进行二值化,将靶标区域与背景区域进行初步分割。随后运用Canny边缘检测初步检测得到靶标区域粗边界,Canny检测所用Sobel算子如式(2)所示:

得到粗边界区域后,对得到的粗边界处的像素点进行Zernike矩计算,设图像靶标边缘区域像素点集合为,集合内像素点的值为(x,y)ÎE¢,其Zenike矩为A,¢为将整个图像旋转一个角度后的Zernike矩,则有:

式(3)中:V*(,)为Zernike矩极坐标系下的共轭积分核函数,根据Zernike矩的旋转不变性,可得:

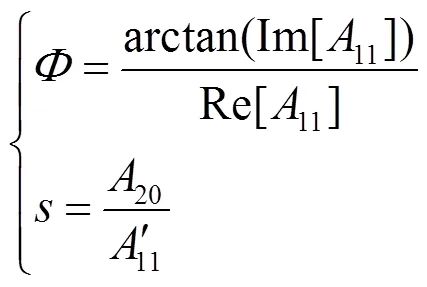

根据式(4)以及理想阶跃灰度模型[14],可得旋转角与Zernike矩模板中心到靶标边缘的距离为:

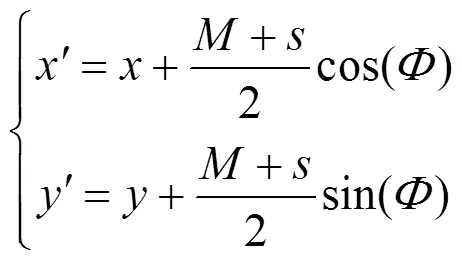

式(5)中:Im[11]为11的虚部;Re[11]为11实部;根据式(6)可得靶标边缘区域像素的亚像素级坐标¢,¢为:

式(6)中:为Zernike矩模板的大小,为简化计算在本文中所用Zernike模板大小为3×3。

运用最小二乘法求解系数,则靶标中心的亚像素级坐标0,0如式(8)所示:

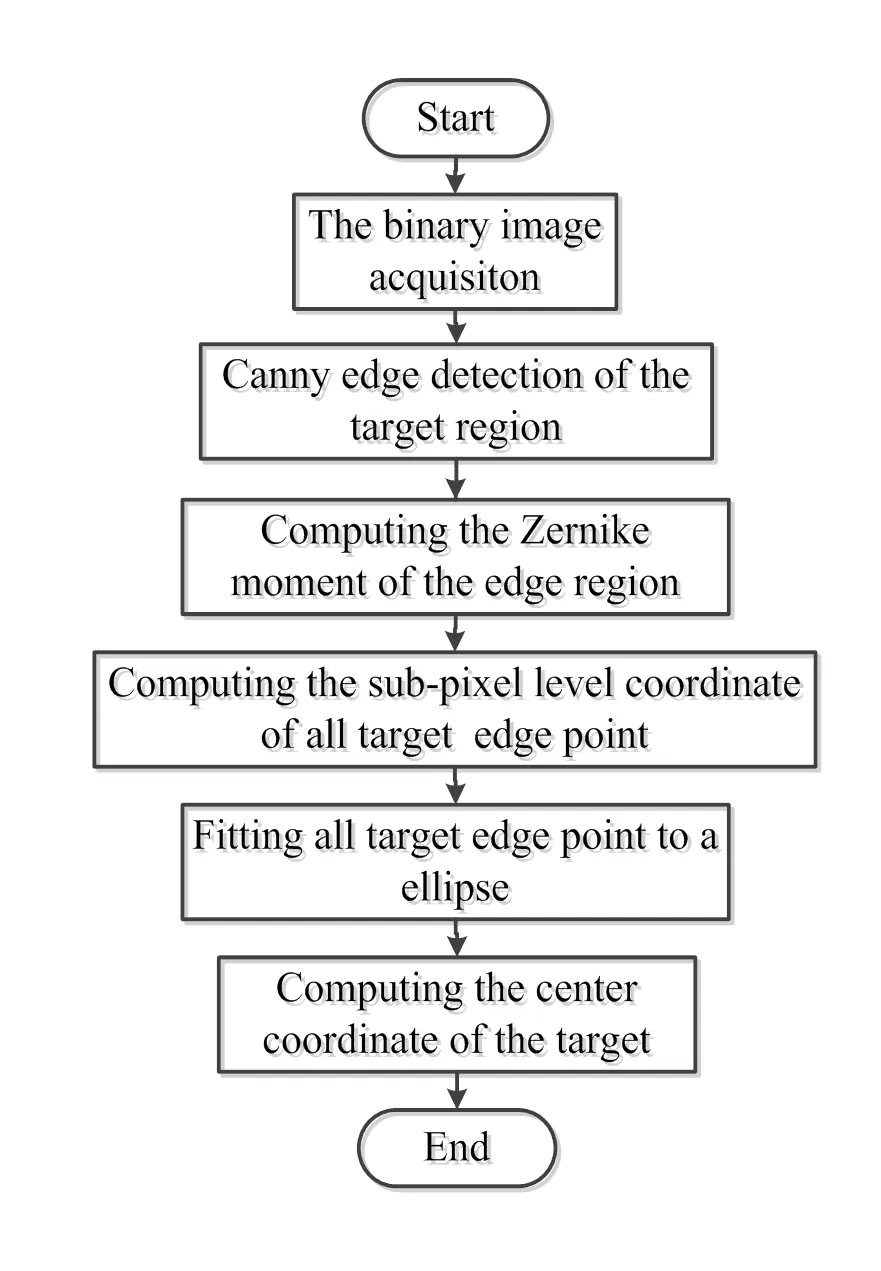

综上,即可得到靶标中心的亚像素级坐标0,0,靶标中心坐标计算流程图如图6所示,靶标检测示例如图7所示。

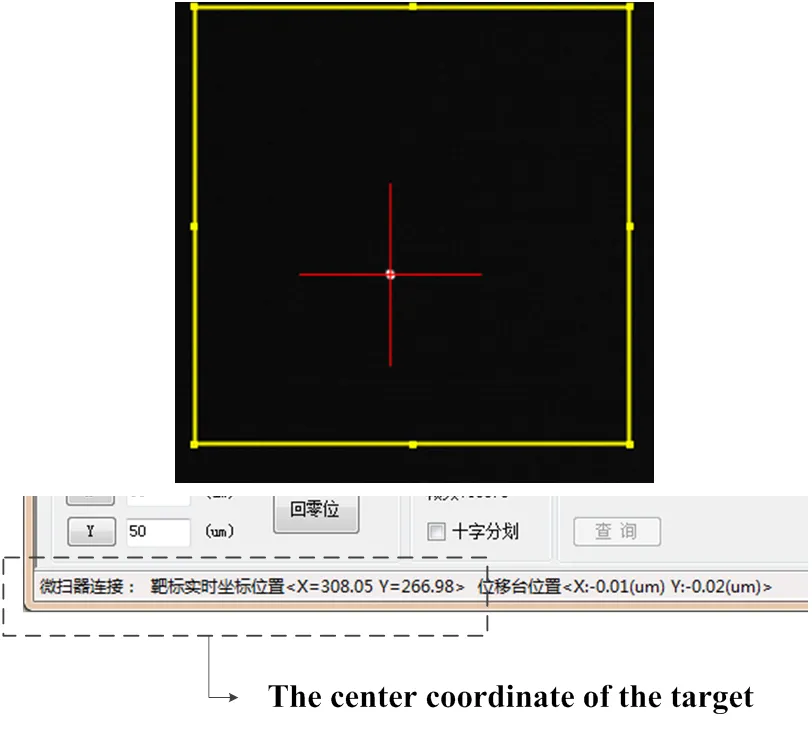

1.3 微扫描器件检测与校准基本流程

基于靶标中心坐标的精确值,靶标的移动距离可由式(9)求得:

式中:即为靶标移动距离与位移装置真实移动距离的比例系数,单位为pixel/mm。根据比例系数,微扫描器件检测流程如下:

1)获取靶标初始中心坐标。

2)控制微扫描器件在其扫描方向上按设计标称值移动一个位移。

3)读取位移后的靶标坐标。

图6 靶标中心坐标获取流程图

图7 靶标中心坐标计算示例

4)计算得到靶标图像上的位移距离,并根据式(10)计算得到此时微扫描器件的真实位移值。

5)计算此时微扫描器件的位移值与设计标称值的差值,如式(11)所示:

式中:diff为实际位移与标称位移差值,该差值可以表征所测微扫描器件的基本控制精度;test为实测微扫描器件位移值;standard为微扫描器件设计标称位移值。

6)根据微扫描器件的技术要求与实验结果判定所检测的微扫描器件是否满足要求。相关检测流程如图8所示。

图8 微扫描器件检测流程

对于微扫描器件的校准,相关流程如下:

1)获取靶标初始中心坐标。

2)根据扫描方向与扫描方式,结合红外焦平面的像元间距,控制位移装置按设计标称值在扫描方向上进行移动,得到靶标移动轨迹,该轨迹即可视为微扫描器件的理论扫描轨迹。

3)控制位移装置回到初始坐标位置,保持位移装置静止,控制微扫描器件按步骤2)中位移装置的位移方式进行移动,得到靶标移动轨迹。

4)比较微扫描器件与位移装置在移动轨迹与间距间的差异。

5)根据步骤4)比较的结果,以步骤2)中位移装置的移动情况为参考,调整微扫描器件控制器或驱动器相关参数,使其位移轨迹与移动间距与步骤2)的结果尽可能相近。

6)重复步骤3)、4)、5),直至微扫描器件满足技术要求,完成校准。相关校准流程如图9所示。

图9 微扫描器件校准流程

2 检测误差与不确定度分析

2.1 误差因素分析

在各类检测当中,难免存在误差,误差将对检测结果带来不确定的影响。在本文中,所提方法主要存在以下误差因素:

1)检测装置的机械误差:本文检测装置所用各机械加工虽然均已通过检验符合设计要求,但仍然会存在较小误差,例如CCD摄像头的安装面与微扫描器件安装面间的平行度存在误差。不过由于每次实验均在同一套装置进行检测,这些误差将不仅影响一次检测的误差也将影响多次实验中的误差。

2)高精度位移装置自身误差:本文所用位移装置,精度较高,其线性度也较好,但也会存在不可避免的微小误差影响微扫描器件的检测。

2.2 检测结果不确定度分析

不确定度分析是有效评估一种检测方法的分析工具[15],为了评估2.1节中各类误差可能会对检测结果带来的影响,需要对检测结果进行不确定度分析。根据检测过程的不确定度分析的基本方法与表示[16],本文对微扫描检测的不确定度分析过程如下:

1)数学模型

根据式(10)与式(11),本文检测的基本数学模型如式(12)所示:

式(12)中diff为微扫描装置的真实位移值与设计标称值的差值,pixel¢为该次检测时靶标在图像上的移动距离,实际检测结果根据扫描方向可分为方向与方向的检测结果。

2)灵敏度系数

根据数学模型,其灵敏度系数1与2的计算如式(13)所示:

3)不确定度来源:

根据1)中数学模型test检测结果应当包含一些不确定度来源:

测量重复性引入的不确定度(),其中为检测次数。位移装置的误差引入的不确定度(1)。

4)不确定度的评定:

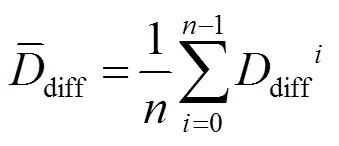

设每次检测的结果为test,其中为检测次数,取次检测结果,则实验的平均值为:

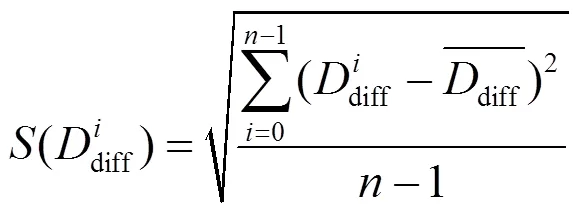

实验标准差为:

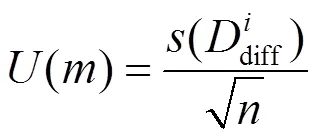

则实验重复性引入的不确定度为:

5)合成不确定度:

由于()与(1)相互独立,则合成不确定c(diff)为:

6)扩展不确定度:

取包含因子为2,本文检测中的扩展不确定度e(diff为:

3 测试结果

以某型压电陶瓷驱动的微扫描器件为对象,根据前述检测方法以及不确定度分析过程,有如下检测结果:

控制变焦机构使得靶标像点清晰后,控制位移装置分别在方向与方向做12次位移动作,根据式(10)计算,结果如表1所示。

表1 数学模型参数p计算结果

The parameterof thedirection:0.2260 pixel/mm,the parameterof thedirection:0.2364 pixel/mm

根据表1所得模型参数的值以及1.3节所述微扫描装置检测流程,针对本文所用某型微扫描器件进行测试,测试结果如表2所示。从表2中的20次测试结果上看该型微扫描器件在与方向的位移与设计标称值差异较小,平均差值处于一个较低的水平,这表明所测微扫描器件的平均控制精度较好。但也可以从表中看出所测微扫描器件在与两个方向上的位移存在差异,方向位移值与标称值更接近,而方向反之。这可能是由于微扫描器件在两个扫描方向上所用的压电陶瓷间存在个体差异所致。

而根据校准流程对该型微扫描器件进行校准后,有如图10所示的校准后的轨迹与设计理论轨迹间的对比。图中实线为理论轨迹,虚线为校准后微扫描器件的扫描轨迹,可以看出校准后的轨迹与理论轨迹基本相符,校准结果满足设计要求。

综合上述实验数据,根据扫描方向以及位移装置出厂检验报告,本文实验的不确定度汇总表如表3所示。从表3中可以看出,本文测试方法不确定度来源清晰,影响本文方法不确定度的因素主要为重复实验与高精度位移装置的误差。根据,方向的扩展不确定度,某型微扫描器件在本文中测试的结果可表示为:方向平均位移量为(12.4588±0.17970)mm,方向平均位移量为(12.1412±0.11082)mm。

表2 某型微扫描器件的测试结果

表3 本文实验不确定度汇总

The synthetic uncertainty of thedirection: 0.08985mm; The expand uncertainty of thedirection:0.17970mm

The synthetic uncertainty of thedirection:0.05541mm; The expand uncertainty of thedirection:0.11082mm

图10 校准后的轨迹与设计理论轨迹比较

4 结论

本文提出了一种基于图像处理红外微扫描器件的检测与标定方法,构建了一套检测装置,利用对靶标中心的亚像素定位,建立了靶标图像上移动距离与其真实距离间的数学关系,利用该关系对微扫描器件实现了检验与校准。经实验表明,本文方法在检测精度、重复精度以及不确定度等方面具有较好的效果,该方法可以运用于微扫描器件的量产工艺以及具备微扫描器件的红外整机制造工艺之中。

[1] Bagavathiappan S, Lahiri B B, Saravanan T, et al. Infrared thermography for condition monitoring–a review[J]., 2013, 60: 35-55.

[2] Kogure S, Inoue K, Ohmori T, et al. Infrared imaging of an A549 cultured cell by a vibrational sum-frequency generation detected infrared super resolution microscope[J]., 2010, 18(13): 13402-13406.

[3] Lanfrey D B, Trinolet P, Pistone F, et al. New IR detectors with small pixel pitch and high operating temperature[C]//, 2010, 7854: 78540M.

[4] 吕侃, 王世勇. 超分辨率技术在红外微扫描中的应用[J]. 电子设计工程, 2011, 19(13): 166-169.

LV Kan, WANG Shiyong. Application of super-resolution techniques in infrared micro-scanning[J]., 2011, 19(13): 166-169.

[5] 张良, 仇振安, 杨小儒, 等. 红外系统微扫描技术研究[J]. 激光与光电子学进展, 2012, 49(4): 1-5.

ZHANG Liang, QIU Zhen’an, YANG Xiaoru, et al. Research of infrared micro-scanning technology[J]., 2012, 49(4): 042302

[6] 吴新社, 邓芳轶, 陈敏, 等. 旋转式红外微扫描器研制[J]. 红外与毫米波学报, 2011, 30(3): 263-267.

WU Xinshe, DENG Fangyi, CHEN Min, et al. Development of rotary infrared micro-scanner[J]., 2011, 30(3): 263-267.

[7] 王学伟, 李珂, 王世立. 红外成像系统微扫描成像重建算法研究[J]. 光电工程, 2012, 39(12): 122-126.

WANG Xuewei, LI Ke, WANG Shili. Microscanning reconstruction algorithm for IR imaging system[J]., 2012, 39(12): 122-126.

[8] 代少升, 张德州, 崔俊杰, 等. 基于微扫描的红外超分辨率成像系统的设计[J]. 半导体光电, 2017, 38(1): 103-106,112.

DAI Shaosheng, ZHANG Dezhou, CUI Junjie, et al. Design of infrared super-resolution imaging system based on micro-scanning[J]., 2017, 38(1):103-106, 112.

[9] 黄燕, 沈飞, 黄整章, 等. 压电式高精度位移微扫描控制系统设计[J]. 光学精密工程, 2016, 24(10s): 454-460.

HUANG Yan, SHEN Fei, HUANG Zhengzhang, et al. Micro-scanning control system design for piezoelectric high-precision displacement[J]., 2016, 24(10s): 454-460.

[10] 王忆锋, 侯辉, 冯雪艳. 红外焦平面器件微扫描技术的发展[J]. 红外技术, 2013, 35(12): 751-758.

WANG Yifeng, HOU Hui, FENG Xueyan, Development of microscan techniques in infrared focal plane array[J]., 2013, 35(12): 751-758.

[11] 王林波, 王延杰, 邸男, 等. 基于几何特征的圆形标志点亚像素中心定位[J]. 液晶与显示, 2014, 29(6): 1003-1009.

WANG Linbo, WANG Yanjie, DI Nan, et al. Subpixel location of circle target center based on geometric features[J]., 2014, 29(6): 1003-1009.

[12] 梁智滨, 吴鹏飞, 李灵巧, 等. 基于改进Zernike矩和均值漂移的插针位置检测方法[J]. 桂林电子科技大学学报, 2021, 41(4): 305-311.

LIANG Zhibin, WU Pengfei, LI Lingqiao, et al. Pin position detection based on improved Zernike moment and mean shift[J]., 2021, 41(4): 305-311.

[13] 田光宝, 王见, 王博文. 单目相机非合作目标提取及位姿检测[J]. 红外与激光工程, 2021, 50(12): 20210166.

TIAN Guangbao, WANG Jian, WANG Bowen. Monocular camera non-cooperative target extraction and pose detection[J]., 2021, 50(12): 20210166.

[14] Ghosal S, Mecrotra R. Orthogonal moment operator for subpixel edge detection[J]., 1993, 26(2): 295-306.

[15] 卢达, 白静芬, 林繁涛, 等. 基于映射常数的动态量值不确定度评定方法[J]. 电测与仪表, 2022, 59(6): 53-59.

LU Da, BAI Jingfen, LIN Fantao, et al. Evaluation of uncertainty for dynamic values based on mapping constants[J]., 2022, 59(6): 53-59.

[16] 中国国家标准化管理委员会. 测量不确定度评定和表示: GB/T 27418-2017[S]. 北京: 中国标准出版社, 2018.

Standard Administration. Guide to Evaluation and Expression of Uncertainty in Measurement: GB/T 27418-2017[S]. Beijing: Standards Press of China, 2018.

An Infrared Micro Scanner Measurement and Calibration Method Based on Image Processing

WANG Guiquan,XU Zhiwen,DUAN Yongjin,SHI Haokun,JIANG Xuke,LI Yansheng,ZHANG Yuxuan,ZHANG Jie

(,650217,)

In infrared imaging systems, in which the core is an infrared focal plane array, a microscanner can enhance the spatial resolution of the entire system. To test microscanners, this study developed a measurement and calibration method based on image processing and built a system to measure and calibrate microscanners. Using a microscanner as a test subject, the test results indicate that the proposed method has a significant effect on the measurement accuracy, repetition accuracy, and uncertainty. The method can provide technical support for the design and manufacture of microscanners.

infrared focal plane array, micro scanner, measurement method, image processing

TN219

A

1001-8891(2022)09-0964-08

2021-11-19;

2021-12-16.

王贵全(1981-),男,高级工程师,本科,主要从事红外整机系统检测与应用的相关研究。E-mail:119455225@qq.com。