一种应用于水煤气分离器液位控制的轴流式多级降压控制阀故障分析

贾国华 张 剑

(1.国能包头煤化工有限责任公司;2.天华化工机械及自动化研究设计院有限公司)

某煤制烯烃生产厂的气化装置采用德士古气化炉水煤浆加压气化技术,该气化炉只设计有一个烧嘴, 在磨煤单元配置好的60%的水煤浆和从空分来的高压氧气同时经过此烧嘴进入气化炉燃烧,炉膛的燃烧温度控制在1 100~1 300 ℃,此过程为不完全燃烧反应,燃烧反应产生的合成气主要以CO和H2为主,合成气经过从激冷室引入的激冷水水洗和降温后,沿下降管从气化炉流出后又进入洗涤塔,洗涤掉大部分灰分和部分水溶性气体,最后进入水煤气分离器,气体折流向上,在水煤气分离器内部进行旋风分离,旋风分离的目的是清除合成气中携带的灰分和液滴;经过水煤气分离器清除掉灰分和液滴的合成气,再由设有瓷球过滤床层的过滤器过滤掉细灰后送往变换系统。

水煤气分离器的作用是通过顶部设置的旋风分离器,将粗煤气中携带的灰分和水分与合成气分离, 将合成气的水气比控制在合理范围,如果液位控制不好或无法控制,会导致合成气带水严重,对后续变换炉触媒催化剂的活性造成很大影响,导致变换炉床层温度波动甚至停车,分离后的灰水通过水煤气分离器液位控制阀进入后续高压闪蒸水处理系统。 水煤气分离器液位控制阀的运行环境是含灰分颗粒物的高压冷凝液,操作温度241 ℃,操作关闭压差7.15 MPa,该阀原设计为4″(1″=25.4 mm)硬密封单座阀,阀芯和阀座材料为316L+STELLITE,阀体材料WC6。笔者就水煤气分离器液位控制阀在运行过程中存在的问题进行分析,并给出解决办法。

1 液位控制阀存在的问题及原因分析

水煤气分离器的液位控制阀在运行过程中故障率极高,使用周期短(一般约一个月),主要故障表现为阀芯和阀座冲蚀严重、内漏大以及阀体穿孔泄漏。

分析液位控制阀发生以上故障的原因如下:

a. 水煤气分离后,高压冷凝液含灰,而且控制阀前后压差大,由于闪蒸的作用,冲刷和气蚀严重。

b. 阀门口径选型不合理, 此阀阀体尺寸4″,在运行过程中,阀门一直处于小开度工作,加重了对阀内件的冲蚀。

c. 阀体材料选型不合理, 在这种高压差、高气蚀和强腐蚀性工况下,阀体应该选择硬度更高的材料。

2 技术方案

笔者针对水煤气分离器液位控制阀使用过程中故障率高、阀芯和阀座冲蚀严重、内漏大、液位无法控制及阀体穿孔泄漏等问题提出解决办法。

通过对控制阀运行实际工况的深入分析,确定对水煤气分离器液位控制阀从阀体结构[1]、口径选择及阀体材料等方面进行彻底改造,达到在高压差工况下耐冲刷、 耐气蚀和抗腐蚀的效果,延长设备使用寿命,提升水煤气分离器液位调节精度,进一步保证水煤气分离器对合成气的分离效果,为后续变换工况提供合格的原料气。

基于实际工况,从以下6方面进行分析:

a. 阀门前后压差过大容易造成流体在经过阀门节流件时压降过大,低于饱和蒸汽压时形成气蚀[2,3],气泡在阀腔内部爆裂,对阀体和阀内件造成严重侵蚀,阀壁变薄、坑坑洼洼,严重时甚至打穿阀体,严重缩短了阀门的使用寿命。

b. 介质凝液中含氯离子,具有腐蚀性。

c. 介质中含有少量灰分,长期使用,对阀内件密封有损伤。

d. 阀门要求硬密封Ⅴ级以上(长期使用),所以要考虑阀门执行器长时间使用的弹簧力衰减,执行器推力安全系数加大到两倍以上。

e. 阀门口径选型不合理,此阀选型阀体尺寸4″,在运行过程中,阀门一直处于小开度工作,加重了对阀内件的冲蚀。

f. 阀体材料选型不合理,在高压差、高气蚀和强腐蚀工况下应该选择抗腐蚀、耐冲刷材料。

针对以上分析的问题,进行相应改造:

a. 重新设计阀门口径。 原阀口径4″,但根据工艺参数重新计算阀门的流通能力CV为8, 所以阀体尺寸设计为″,阀芯尺寸设计为1″,正常工况时阀门开度在50%以上, 这样就能完全满足工况最佳开度。

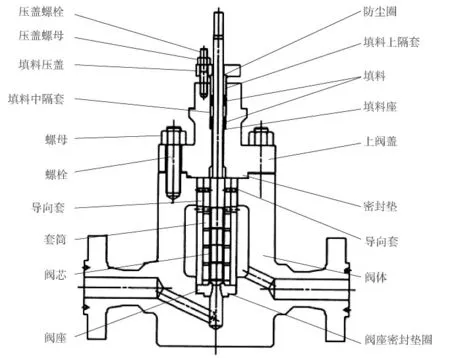

b. 重新设计阀门结构。 阀门结构是第一关键,原阀门选用单座阀,未设计减压阀内件(图1)。 阀内介质流速高、压差大(5.5 MPa)、含杂质、工况有气蚀且含Cl-腐蚀,致使原单座阀无法长期使用,气蚀对内件损伤极大,原阀门未考虑复杂工况的苛刻程度。 改造时,选用了轴流式多级降压阀内件(8级减压轴流式阀内件),如图2所示,逐级降压,以抵消气蚀对阀门的破坏作用,适应严苛工况。

图1 原单座调节阀阀体结构示意图

图2 轴流式多级降压阀体结构示意图

c. 对阀门材料进行升级。 阀门材料是第二关键,阀芯和阀座选用碳化钨材料,阀体选用双相钢2205材料。

碳化钨具有优良的耐冲刷、 耐气蚀性能,硬度很高,但是容易碎裂,要达到既耐冲刷又耐腐蚀的效果, 生产碳化钨的配方和工艺很关键,例如纯的碳化钨很容易碎裂,但是加入少量钴或钛等金属元素,其韧性就会增强,脆性就会降低。

双相不锈钢具有高强度的冲击韧性和优良的抗腐蚀性能,尤其在抗点腐蚀和晶间腐蚀方面更具优越性,双相不锈钢具备相当高的抗腐蚀性能。 双相不锈钢是奥氏体不锈钢抗压强度的两倍,所以在设计时可以减轻重量,降低成本。 双相钢抗腐蚀表如图3所示,可以看出,双相不锈钢的抗氯离子腐蚀和酸腐蚀性能优异。

图3 双相钢抗腐蚀表

碳化钨材料的硬度不小于HRC70,具有很好的抗冲刷、抗气蚀和抗腐蚀作用,而双相钢2205阀体则有非常好的抗腐蚀作用,以上材料的完美结合,延长了阀门的使用周期。

3 改造后的效果

阀门结构采用轴流式多级降压阀内件,很好地消除了气蚀对阀门的破坏作用,极大地延长了阀门的使用寿命。

阀芯材料升级,采用整体烧结的碳化钨(硬度HRC70以上),极大地提升了阀内件的抗冲刷、抗腐蚀性能,很好地延长了阀门使用周期。

阀套筒、阀杆和阀体采用双相钢2205材料加以升级, 双相钢2205具有很强的抗腐蚀性能,完全满足阀门在此工况下的抗腐蚀要求。

4 结束语

通过对水煤气分离器液位控制阀在使用过程中出现的故障问题的原因进行深入剖析,从设计选型、工况条件、介质成分等多方面了解问题的本质,从而进行了行之有效的改造,既保证了装置的安全稳定生产又节约了采购和维修费用,并且在实际使用中实现了很好的效果,为同行业同类型装置提供良好的解决方案,具有一定的借鉴意义。