防火型紧急切断阀在油气地面工程设计中的选型与应用

靳广伟

(中国石油工程建设有限公司)

石油天然气企业的生产特点为高温、 高压、易燃、易爆甚至有毒。 当发生火灾或突发情况,可能会造成无法挽回的人员伤害和经济损失。 紧急切断阀(Emergency Shutdown Valve,ESDV)是一种快速切断阀,是保障生产安全的关键设备。 当过程控制失效,装置出现紧急状况(如管道泄漏、现场火情、地震及其他不抗情况)时,为保证装置和生产安全,ESDV会切断流体通路、隔离工艺介质,保证装置安全停产。 ESDV不仅在本质安全性方面有严格要求,对防火安全也需遵照相关标准规范。

1 紧急切断阀的组成和类型

紧急切断阀由阀体、执行器、电磁阀、过滤减压器及其他附件组成。

石油化工行业常用ESDV的阀体有蝶阀、闸阀和球阀。 切断蝶阀一般采用三偏心蝶阀,关断密封性较好、造价低,但阀瓣影响流通能力;闸阀虽然结构简单、开关阻力小,但安装空间大、密封易磨损、动作时间长;球阀密封性好、关断性好,最为常用。 球阀根据球体的工作方式,可分为浮动球阀和固定球阀。 固定式球阀不需要介质的压力就能实现双向可靠密封,应用较为广泛。

阀门执行器有电动、 液动、 气动3种常用类型,其中气动执行器由工厂风驱动,结构简单、性能可靠稳定、易操作维护,并且安全性高,有很好的防火防爆性能,在石油天然气相关行业优先采用。 弹簧复位拨叉式气动执行器在发生火灾时,执行器过热损坏能复位到安全位置,而且具有起动转矩大、 占用空间小及运行平稳度高等优点,常用于大转矩球阀、蝶阀和旋塞阀的控制。

本项目使用的紧急切断阀类型为气动弹簧复位拨叉式执行器的固定式球阀。

2 阀门本体安全设计和要求

2.1 防静电

API 6D规定软密封球阀需要设计防静电装置, 对硬密封球阀没有规定。 在GB/T 12237—2021中规定,如订货合同有规定,球阀应设计成防静电结构。GB/T 12237—2021和API STD 608—2020都规定不大于DN50 mm的球阀,应使阀体和阀杆之间能导电;对大于DN50 mm的球阀,则要保证球体、阀杆和阀体之间能导电,其结构要满足新的干燥阀门, 在试验电压不超过12 V时,阀杆、阀体和球体的防静电电路电阻小于10 Ω。

阀门防静电技术主要针对软密封球阀。 由于硬密封球阀相互摩擦的两组材料均为金属材料,不会产生静电, 而软密封阀门在开关时PTFE或RPTFE材料的阀座和密封件与金属材料的球体摩擦容易产生静电积累,可能产生火花。 如果工艺介质具有易燃易爆性质, 静电火花很可能引起燃烧或爆炸。 防静电装置即在球体与阀杆、阀杆与阀体之间设置由弹簧和不锈钢球组成的导电弹簧组,以提供电气连续性, 阀门开关产生的静电通过金属管道传导进入接地网,起到消除静电的作用。

2.2 防火安全

防火型球阀在各行业广泛应用,能大幅提高系统的安全性能, 对于可能发生火灾的生产现场,可有效防止内部泄漏。

API RP 553—2012规定:“紧急切断阀是在发生泄漏或火灾时用来隔离易燃或有毒物质的一种手段”,“在防火区处理易燃液体的任何阀门都应该是防火的”。 阀门在高温火焰中保持正常工作,是防火型阀门的必要性能,也是衡量阀门安全性能的重要指标。 若阀门有防火要求,必须进行防火安全设计,对防火安全要求高的场合还要进行防火安全认证。

对防火安全型球阀,实现阀体防火主要靠特殊密封设计实现, 无论是固定球阀还是浮动球阀,阀座的耐火结构原理一样。 阀门防火一般针对软密封球阀,此类软密封阀门有软密封(主密封)和硬密封(候补密封)设计[1](图1),当软密封高温熔化后,阀门球体会与软密封后的硬密封形成候补密封,有效阻止工艺介质大量外泄。

图1 阀体防火设计

金属密封球阀在火灾情况时,由于泄漏量很小,在大多防火标准中没有涉及,但其密封性也不理想。 高温火焰下,直接暴露在火焰下的金属部件比阀内部件(阀杆和阀瓣)膨胀得快,会造成阀座一定量的泄漏。 在设计中应增加特殊弹簧来补偿热膨胀差异, 保证阀门在非正常状况的密封。 因此,在防火安全要求高的场合,阀门需要进行防火安全测试认证。

3 执行器安全设计和要求

3.1 故障安全

执行器故障安全是执行器失去电信号或失去气源供给后,阀门返回到预定安全位置。 不同应用场合安全位置有故障开(FO)和故障关(FC),无论是FC还是FO,都是从本质安全设计,目的是最大限度地确保生产安全。 ESDV的故障安全位置为关闭状态,即故障关。 对于单作用(弹簧复位式)拨叉式气动执行器,失效安全操作由执行器内的弹簧复位完成,一旦外动力切断,由弹簧力作为驱动力关闭阀门。 ESDV执行器故障安全在工程设计中应重点关注, 在非正常和紧急情况下,执行机构需及时复位到安全位置。

3.2 ESDV执行器防火措施

不同项目不同应用场合执行器防火方案也不相同, 一般执行器防火措施有安装易熔塞、易熔材料气源管线和FireChek设备, 以实现紧急切断阀在火灾情况时及时复位到安全位置的要求。若项目合同规定或工艺控制安全有需求,阀门执行机构需要进行被动防火设计。 避免火灾损坏执行机构,进而导致阀门失控,确保执行器有足够的时间恢复到安全位置或按照工艺控制预定的联锁完成阀门动作。

3.2.1 易熔塞和气源管线的选用

易熔塞是易熔材料的金属塞状物(化学成分为铋、铅、锡和镉),一般耐温范围57~260 ℃。要根据实际工况、环境温度和火灾类型来确定易熔塞温度。 安装在靠近执行器气缸侧的气源管线上。火灾时,周围温度升高到易熔塞熔点,易熔塞熔化,气缸失气,气缸内弹簧推动活塞阀门复位到关闭位置。

易熔气源管线作用与易熔塞一样,在靠近执行器侧的部分气源管线选择易熔材料管线。 火灾时,管线熔化,气缸失气,阀门自动恢复到关闭位置。 若需要增大火情响应范围,可将易熔气源管线缠绕在执行器或阀体四周。

易熔气源管线的选用,应按项目需求选用不同熔点的材料,室外使用要考虑抗紫外线材料。

3.2.2 FireChek阀

FireChek阀是一种新型气动开关阀火灾保护设备。 安装在执行器气缸进气位置,不需要供电,由形状记忆合金感温产生相位感应变化,迅速触发FireChek 阀动作,释放气缸内的压缩空气关闭阀门,同时切断气源供给,防止工厂风向火中输送氧气。 与传统的易熔塞和易熔管相比,保护能力增强,安全性提高,并且可以使用热风枪周期性检查FireChek阀是否正常。

3.2.3 被动防火保护

阀门执行机构被动防火种类有柔性防火罩、刚性防火罩、防火涂层及防火壳等。

被动防火保护要覆盖执行器本体、 控制盘、电磁阀、信号、供电线缆及过滤减压器等器件。 与执行器相连的电缆采用耐火电缆,不能使用抗火性能较差的尼龙管或铜管等作为气源管线,以到达整体防火设计的要求。 按API RP 553的规定,“紧急切断阀的气源、关键电气线路、就地控制盘和执行器应能承受1 093 ℃(2 000 ℉) 的石油火灾温度,同时使所有内部电气控制和线路保持在93 ℃(200 ℉)以下,时间至少30 min。 ”被动防火保护推荐进行UL 1709认证,主要测试隔热效果。

柔性和刚性防火罩由防火罩厂家按照执行机构整体外形尺寸量身定做。 柔性防火罩采用具有强隔热性能的矿物纤维防火绝缘材料,外表面采用耐高温硅胶防火材料,涂有耐腐蚀和对抗紫外线的保护层。 柔性防火罩设计结构灵活紧凑,可快速拆装、重复使用,并有利于执行机构的维护保养。 刚性防火罩是由不锈钢面板组成的箱体, 不锈钢面板中填充矿物纤维防火绝缘材料。有些刚性防火罩外层会喷涂膨胀型环氧树脂和硅酸钙板。 二者共同的优点是,执行机构和防火罩可以在各自工厂同时加工制作,完成后发送到阀门工厂组装。 若防火罩有损坏破损,易于更换维修。 刚性防火罩制造难度较高,重量大,价格比柔性防火罩贵很多。

防火涂层,采用专有配方的膨胀型环氧树脂喷涂覆盖执行器外壳。 控制盘、电磁阀及过滤减压器等设备安置在覆盖有耐火涂料的箱体内。 这种耐火材料在环境温度急剧上升时,体积会急速膨胀,有效阻隔外部热量。 防火涂层的制造程序较为繁琐,执行器制造完成后,运送到防火涂层工厂, 喷涂前要去除执行器外表面原有涂料,防火材料直接喷涂在执行器各部分的外表面。 之后将完成喷涂的执行器发送到阀门制造工厂,与阀体组装测试。 优点是涂层完全覆盖在执行器表面,结构紧凑美观,便于设备检查维修。 缺点是价格较贵、供货周期较长、涂层受损后需返厂维修。

另外一种防火壳, 也可归类为刚性防火,是本项目采用的阀门执行机构被动防火型式。

4 伊拉克某天然气处理厂ESDV被动防火应用

API RP 553—2012中规定:“a)设计了配置易熔装置的执行器, 火灾条件下阀门能够自动关闭;b)设计了失效安全型的阀门和执行器,即使执行器失效情况下也能关闭。 ”适用于a和b的阀门,都属于火灾安全型阀门,在火灾情况下ESDV能够关闭。 因此,依据API标准,火灾安全的紧急切断阀执行器配置易熔装置即可,不需要被动防火保护。

陆上石油天然气行业发生火灾, 按燃烧方式,有池火、喷射火、火球和爆燃、固体火灾和突发火。不同类型的火灾中,池火灾最为常见。生产中操作失误、设备老化及自然灾害等都可能造成可燃液体泄漏形成池火灾。 按照火灾热辐射通量伤害/破坏准则,12.5 kW/m2热辐射将会影响ESDV正常工作。此项目业主没有推荐易熔塞或易熔管, 而是要求落在12.5 kW/m2池火防火分区范围的ESDV均需被动防火保护, 可以是防火涂层或同等方式的被动防火保护, 需依照API 2218对ESDV执行器进行被动防火保护措施,以确保ESDV执行器在火灾损坏失能前完成预定的安全联锁动作。

为了便于阀门和防火维护、缩短供货周期,项目ESDV采用防火壳式被动防火。依据执行机构整体尺寸完成防火壳3D建模, 采用约15 mm厚的膨胀型环氧树脂铸造, 中间用钢网加固。控制盘、 电磁阀及过滤减压器等设备安置在覆盖有耐火涂料的箱式壳体中。 防火壳整体结构紧凑,可重复拆卸,方便阀门维护,是一种膨胀型可拆卸外壳形式的PFP。 防火壳以预制件形式提供, 可在现场组装到阀门执行机构上,缩短供货周期。 缺点是价格较贵, 需要详细准确的整体外形图。 阀门与防火罩整体结构如图2所示。

图2 阀门与防火罩整体结构

在防火壳设计中要充分考虑有足够空间给阀位开关、 电磁阀等设备连接防爆格兰和电缆,方便防火罩内部设备操作和维护;要有合适的可打开的通道用于观察阀位、 正常操作维护。 防火壳采用膨胀型环氧树脂,要清楚最高耐受温度(一般约90 ℃),避免环境温度过高或受工艺介质影响, 防火材料温度持续高温造成防火涂层膨胀;对于高温应用场合,需采用耐受温度范围宽的特殊防火材料。

UL1709认证是将被动防火保护阀门在实验室按照UL1709 方法进行快速升温耐火试验。 测试过程在PFP防火罩内设置3个温度传感器,用于检测PFP内部温升。

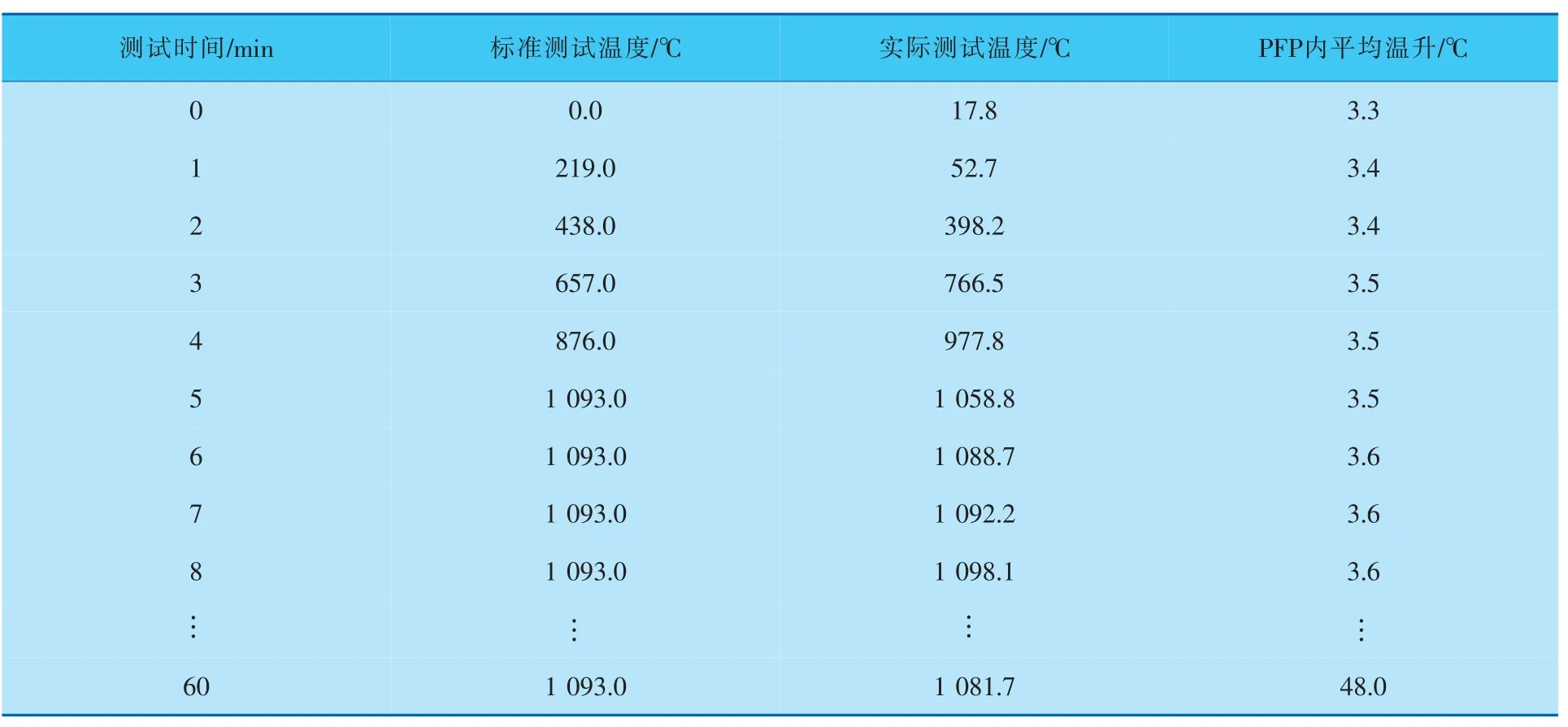

控制标准测试温度在10%范围内, 持续60 min测试。 测试开始5 min后测试温度达到1 093 ℃, 分别在6、13、20 min做阀门功能测试,之后每分钟做一次阀门功能测试,直到满60 min为止。 整个测试过程阀门功能正常。 测试验证了阀门在烃类火灾中, 防火罩内的执行器和控制系统能够保持至少30 min 正常工作。 测试结果见表1的测试数据和图3所示的时间温度曲线。

图3 时间温度曲线

表1 被动防火测试数据

5 结束语

ESDV作为保障安全生产的核心设备之一,对其性能和安全指标要求高,尤其在有可能发生火灾的应用场合需按项目合同要求和实际工艺需求把好技术关,依据相关标准规范、实际工程经验进行合理设计选型与应用。 同时,做好生产环节的技术管控,加强日常控制与管理,采取科学、有效的石油化工防火技术措施,才能全面提高生产安全,发挥设备的最大性能和价值。