铝合金搅拌摩擦焊S线形成机制分析

崔云龙,张世欣,刘 桐

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

S线是铝合金搅拌摩擦焊接接头的一种常见缺陷,是搅拌摩擦焊的研究热点之一[1-3]。诸多学者对S线的形貌特征及其产生原因进行了研究,并构建了多种理论模型解释S线的形成过程[4-5]。主流观点认为S线的形成与氧化铝颗粒有关,是坡口对接面氧化膜被搅拌针粉碎之后氧化铝颗粒在焊缝中聚集形成的缺陷,塑性金属流动现象在此过程中发挥了重要作用[6-7]。

但是上述主流观点在学术界并没能获得一致认可,一方面是因为与主流观点配套的多种理论模型缺乏实验结果支撑,另一方面是因为这些模型无法解释S线的诸多形态特征。因此,现有的理论模型需要进一步的改进和细化[8-9]。本文作者提出氧化膜绕流模型对S线形成机制进行说明,并通过多项实验对理论模型进行验证,为搅拌摩擦焊的工程化应用提供理论支持。

1 氧化膜绕流模型

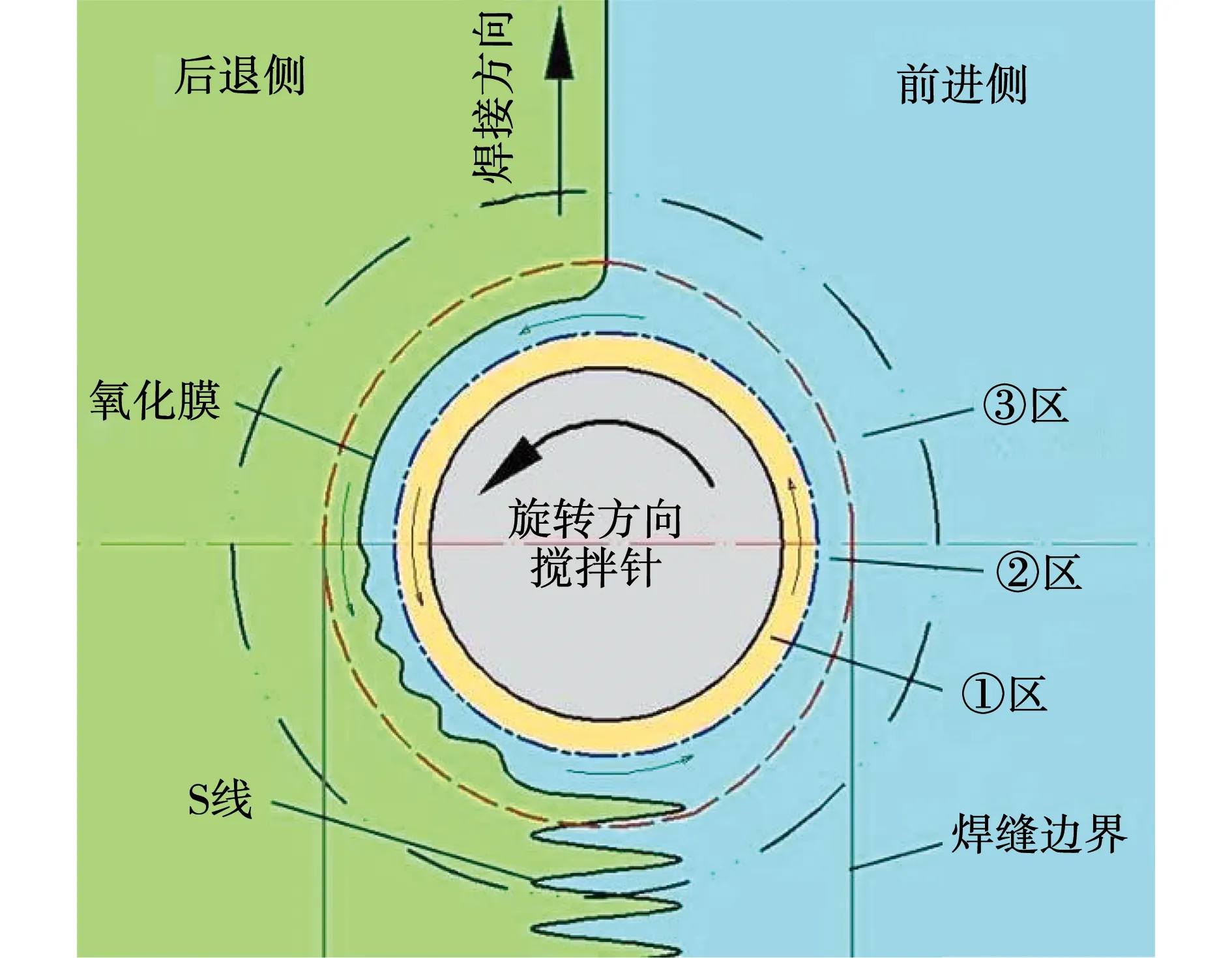

通过板厚中间位置的平行剖面解析S线的形成过程。图1为氧化膜绕流模型的示意图。模型所分析的接头为对接接头,坡口为搅拌摩擦焊常用的I型坡口,即坡口角度为0°且不留间隙。

图1 氧化膜绕流模型示意图

在稳定焊接过程中,搅拌摩擦焊的温度场处于动态平衡状态,搅拌针周围由内到外以虚线为界可以划分为三个环形区域:①区的温度最高,材料受到搅拌头的直接作用被彻底粉碎,塑性金属的流动性极强,围绕搅拌针迅速旋转;②区的温度有所下降,但材料仍处于热塑性状态,具有较强的流动性和变形能力;③区的温度继续下降,材料未处于热塑性状态,但较高的温度会使坡口对接面的氧化膜迅速增厚[10]。

上述各区域左右两侧的尺寸有一定差别,这是由搅拌摩擦焊的产热特性所决定的。搅拌针的前半部分在前进过程中与材料发生显著的挤压和摩擦,此过程中会产生大量热量,受此影响由前进侧到后退侧各区宽度持续增加;搅拌针的后半部分对材料的挤压和摩擦较为轻微,产热较少,受此影响由后退侧到前进侧各区宽度持续减少。上述各区域的实际宽度很小,为了演示S线的形成过程,图1对各区域进行了放大。

随着搅拌针向前运动,坡口对接面的氧化膜会依次经历如下过程:坡口对接面进入③区,受搅拌摩擦焊的热作用,氧化膜的厚度由常温状态下的2 μm~5 μm猛增到约100 μm;随后坡口对接面进入②区,氧化膜持续受热发生软化并具备了较强的变形能力;然后氧化膜跟随热塑性状态的金属一同沿着旋转方向流动,进而绕过搅拌针运行到侧后方,再由后退侧向前进侧移动,越接近前进侧氧化膜受到的阻力就会越大,直到停滞不前;最终氧化膜离开②区,流动性丧失,逐渐冷却形成S线。

如图1所示,焊接过程中②区不断有材料受热进入热塑性状态,裹挟着其中的氧化膜绕过搅拌针流动,因此在稳定运行时剧烈搅拌的①区不会对坡口对接面的氧化膜产生直接作用。氧化膜在③区厚度猛增,这使得氧化膜在绕流过程中不会轻易破损,因此整个焊接过程中坡口两侧的材料一直被氧化膜分隔,没能充分混合在一起。搅拌摩擦焊接头中的S线正是氧化膜变形扭曲的产物。

绕流过程中氧化膜两侧的塑性金属的流动性有差异,靠近搅拌针一侧的塑性金属流速更快,因而流体的压强更小,压强的差异会导致氧化膜向内凹陷,形状产生波动。氧化膜受力如图2所示,当氧化膜流动到②区边缘时,氧化膜阻碍了远离搅拌针一侧的塑性金属向前进侧移动,此时氧化膜主要受到压力P1、拉力F1、拉力F2、阻力F3等力的共同作用,并最终处于平衡状态,其中P1为远离搅拌针一侧的塑性金属推动氧化膜运动而产生的压力,F3为靠近搅拌针一侧的塑性金属阻碍氧化膜运动而产生的阻力,F1、F2为两边的氧化膜对中间凸出的氧化膜的拉力。

图2 氧化膜受力示意图

2 理论模型的实验验证

本论文设计了两项实验,以此验证氧化膜绕流模型的正确性。

2.1 异种铝合金焊接实验

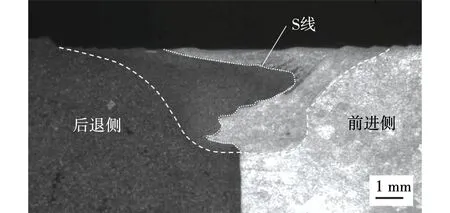

焊接接头前进侧的材料为6A01S-T5铝合金,后退侧的材料为5083P-O铝合金,两种铝合金的耐腐蚀性能有较大差别。在试板居中位置截取金相试样,使用溶液(15 g NaOH+100 mL H2O)在70 ℃水浴加热条件下腐蚀6 min,焊接接头低倍组织如图3所示,图中的短横虚线为焊缝边界,图中的点状虚线为S线。

由图3可知,前进侧的6A01S-T5铝合金颜色呈浅灰色,后退侧的5083P-O铝合金颜色呈深灰色,两者颜色有较大的差别。S线左边焊缝组织的颜色与后退侧母材组织的基本一致;S线右边焊缝组织的颜色与前进侧母材组织的基本一致。两边的焊缝组织以S线为界颜色差别明显,既没有过渡区域也几乎没有发生混合(除极少数毛刺)。上述实验结果可证实焊接过程中坡口两侧的材料被分隔没能充分混合在一起,这可以证明氧化膜在此过程中的重要作用,此现象与氧化膜绕流模型相符合。

图3 异种铝合金焊接接头低倍组织

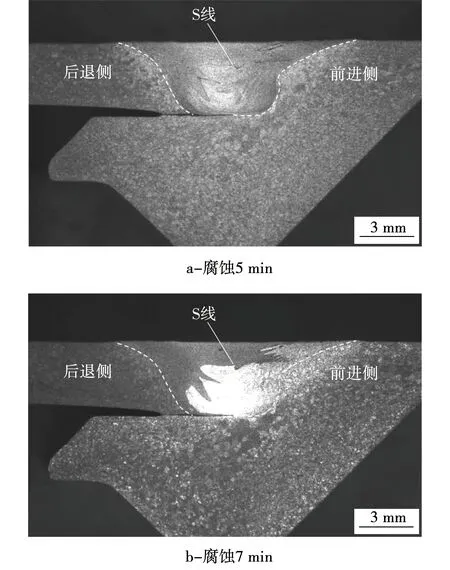

2.2 焊接接头腐蚀实验

本实验焊接接头前进侧、后退侧的材料均为6A01S-T5铝合金。在试板居中位置截取金相试样,使用特制试剂腐蚀5 min拍照,然后对同一块金相试样继续腐蚀2 min再拍照。焊接接头低倍组织如图4所示,图中的虚线为焊缝边界。

由图4a可知,腐蚀时间为5 min时,前进侧的6A01S-T5铝合金颜色呈浅灰色,后退侧的6A01S-T5铝合金颜色要比前进侧的略深一些。焊缝中S线清晰可见,S线两侧的焊缝组织颜色差别较小,均呈浅灰色。

由图4b可知,腐蚀时间为7 min时,前进侧的6A01S-T5铝合金颜色呈深灰色,后退侧的6A01S-T5铝合金颜色要比前进侧的略深一些。焊缝中S线清晰可见,两边的焊缝组织以S线为界颜色差别明显, S线左边的焊缝组织颜色呈深灰色,S线右边的焊缝组织颜色呈亮白色。

图4 焊接接头低倍组织对比

铝合金金相组织的颜色由成分及第二相的形态特征决定。前进侧的母材带有永久性衬垫,散热条件明显好于后退侧的。因此,焊接过程中后退侧的6A01S-T5铝合金冷却速度更慢,处于高温的时间更长,第二相受热聚集长大更显著,这导致后退侧的母材更易腐蚀,颜色比前进侧更深。焊缝S线左右两侧的铝合金成分相同,颜色却有如此显著的差异,这说明S线左右两侧的焊缝组织所经受的热过程有较大差别,因而造成第二相的形态特征彼此不同,氧化膜绕流模型可以解析这种差异。如前文所述,绕流过程中前进侧的焊缝金属始终处于更贴近搅拌针的一侧,温度较高,大多数第二相受热固溶于α-Al基体并随着接头的冷却形成过饱和固溶体,因此前进侧的焊缝组织更耐腐蚀,颜色亮白;而后退侧的焊缝金属与前进侧的焊缝金属之间始终隔着一层氧化膜,距离搅拌针较远,温度低于前进侧,第二相受热发生聚集和长大,因此后退侧的焊缝组织不耐腐蚀,颜色呈深灰色,与后退侧的母材相近。

上述实验结果一方面再次佐证坡口两侧的材料被氧化膜分隔没能充分混合在一起,另一方面证明坡口两侧的材料所经受的焊接热过程有较大差别,此现象与氧化膜绕流模型相符合。

3 焊接接头剖切实验

由焊缝底部至上表面,塑性金属的流动性存在较大差别,这导致不同位置的氧化膜的角速度彼此不同。受此影响,氧化膜发生三维扭曲,因此S线在焊缝横截面中的形态呈现为不规则的曲线,这在上述两项实验中也有所显现。为了进一步确定S线的演变规律,设计了搅拌摩擦焊接头剖切实验,使用氧化膜绕流模型对S线的形态特征进行分析。

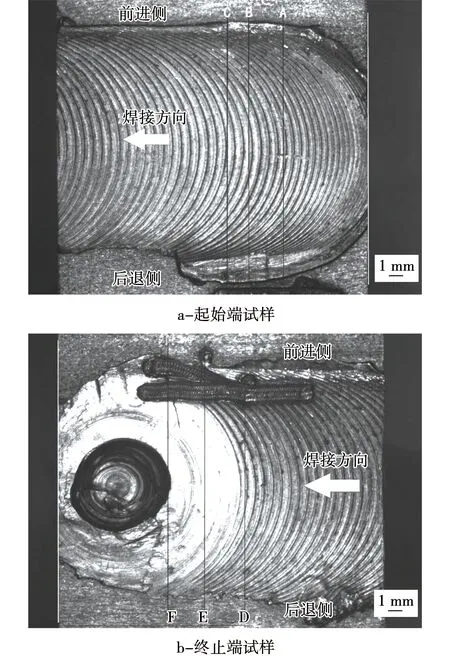

焊接接头前进侧、后退侧的材料均为6A01S-T5铝合金。在接头起始端和终止端各截取一块金相试样,从试样端部开始每磨削1 mm~1.5 mm进行一次宏观金相检测,以此研究S线在搅拌摩擦焊接头中的形态特征和演变过程。实验所用腐蚀剂为烧碱溶液(15 g NaOH+100 mL H2O),实验条件为70 ℃水浴加热腐蚀8 min。试样外观如图5所示,图内居中的实线是众多剖切面中具有代表性的观测截面,试验将据此进行分析。

图5 剖切试验的截面位置

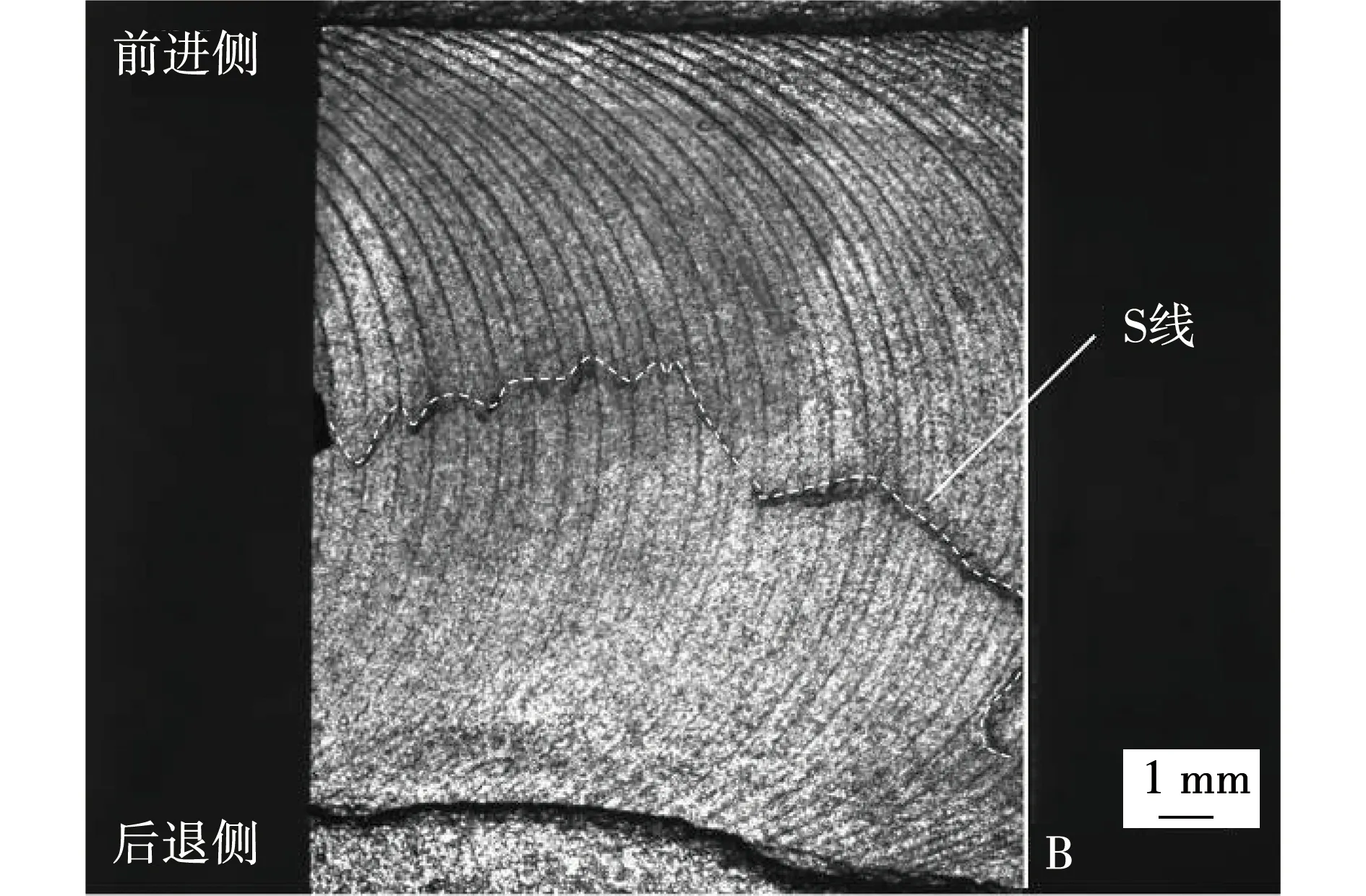

起始端试样的A、B、C线到端部实线的距离分别为5.78 mm、8.15 mm、9.65 mm,这三个截面的低倍组织如图6所示。截面A位于搅拌摩擦焊起始区域,搅拌针已达到正常旋转速度,但其移动速度很慢。此时轴肩和搅拌针的摩擦产热效率低下,受此影响氧化膜没有来得及充分软化变形便受到塑性金属的剪切,最终氧化膜被粉碎并弥散分布于焊缝中,未能形成S线。截面B处于S线诞生的节点,随着搅拌针移动速度的提升,轴肩和搅拌针的摩擦产热逐渐增加。焊缝上表面受轴肩作用温度较高,氧化膜率先达到软化变形状态,进而在上表面绕流形成少量S线。在截面C处,轴肩和搅拌针的摩擦产热增大到整个坡口厚度的氧化膜都能达到软化变形状态,因此S线从上表面延伸至焊缝根部。但截面C处的产热仍显不足,S线的移动能力较差,由图6c也可见S线更靠近后退侧。图7为截面B左侧的外观形貌,经过多次腐蚀S线显现在试样上表面,图中的白色虚线为S线的轨迹,可见随着搅拌针由起始端进入稳定焊接区域,摩擦产热持续增大,S线逐渐远离后退侧。

图6 起始端各截面的低倍组织

图7 截面B左侧的S线轨迹

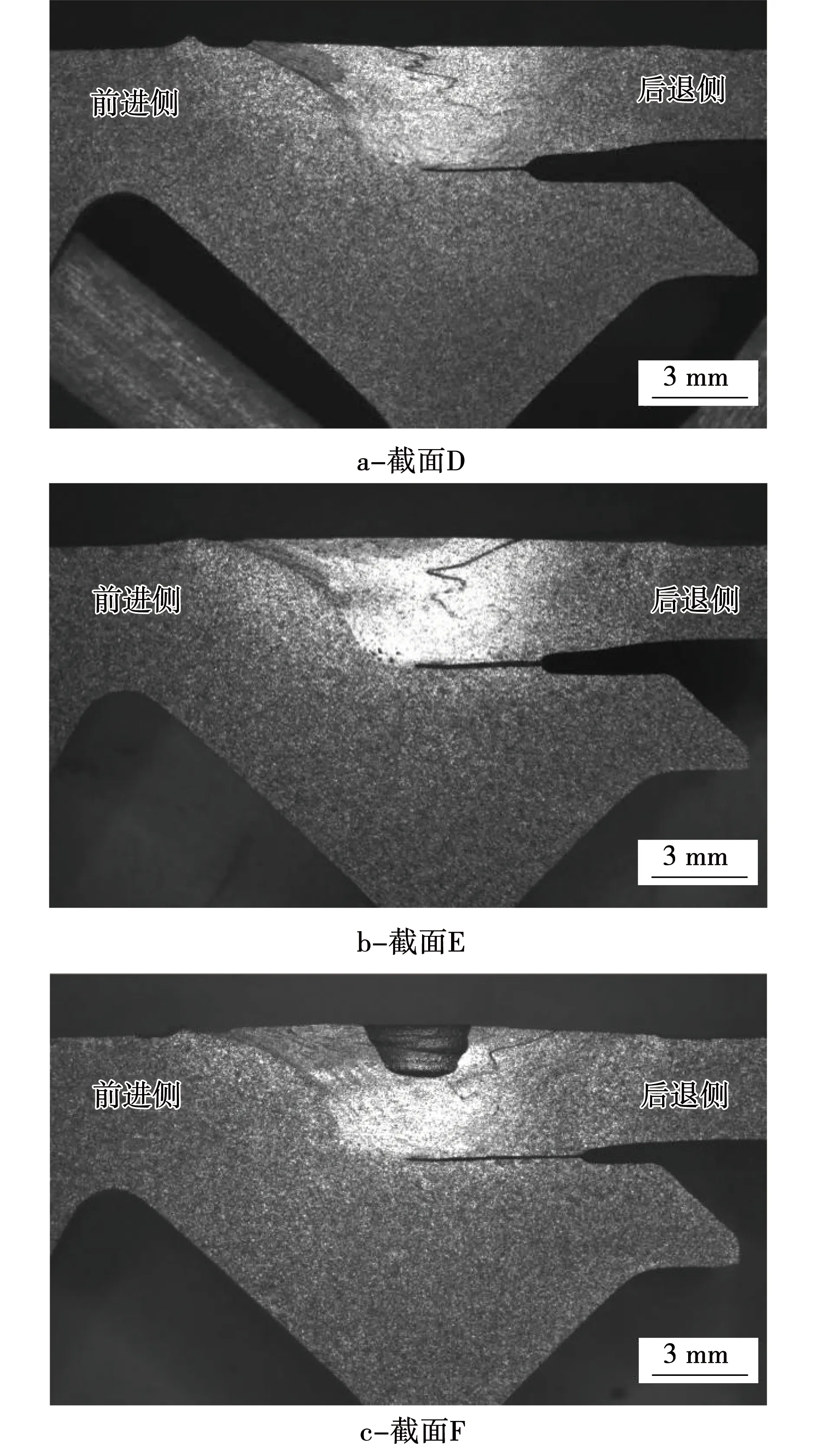

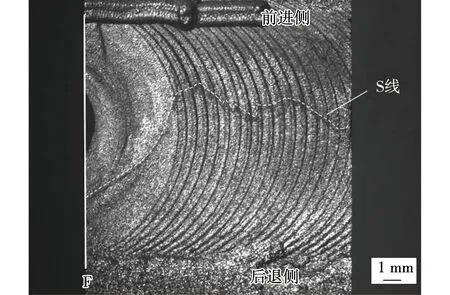

终止端试样的D、E、F线到端部实线的距离分别为12.73 mm、9.99 mm、7.48 mm,这三个截面的低倍组织如图8所示。截面D位于搅拌摩擦焊稳定焊接区域,轴肩摩擦产生的热量多于搅拌针,由下往上塑性金属的流动性会逐渐加强。受此影响越靠近上表面,绕流的氧化膜向前进侧移动的能力越强,因此在焊缝底部,氧化膜的移动能力较差,S线的停留位置更靠近后退侧,而在焊缝顶部,氧化膜的移动能力较强,S线的停留位置更靠近前进侧;截面E进入焊接终止阶段,搅拌针移动速度开始下降,相对于移动速度搅拌针旋转过快,贴近轴肩和搅拌针上端的一层塑性金属温度偏高甚至接近熔点,此时这一层塑性金属的粘滞性很低以至于无法对其外围的塑性金属产生足够的剪切力,相当于一层润滑物质,对轴肩和搅拌针的摩擦产热有一定的抑制作用。受此影响,由下往上塑性金属的流动性先增强后减弱。因此在焊缝顶部和焊缝底部,氧化膜的移动能力较弱,S线的停留位置更靠近后退侧,而在焊缝中部,氧化膜的移动能力较强,S线的停留位置更靠近前进侧;截面F处的S线形态特征与截面E相似,因摩擦产热下降,S线距离后退侧更近。图9为截面F右侧的外观形貌,图中的白色虚线为S线在上表面的轨迹,可见随着搅拌针进入终止端,摩擦产热持续减少,S线逐渐靠近后退侧。

图8 终止端各截面的低倍组织

图9 截面F右侧的S线轨迹

4 消除S线的方法

由氧化膜绕流模型可知,S线是氧化膜软化变形的产物,控制氧化膜的生成有利于消除S线。打磨是消除坡口氧化膜最简单的方式,但焊接过程中搅拌针周围的焊接温度场会使坡口迅速氧化,重新形成有较大厚度的氧化膜。搅拌摩擦焊不具备电弧焊特有的阴极清理作用,重新形成的氧化膜会转变为S线,因此很难单独依靠打磨来消除S线。有必要专门设计工装对打磨后的焊接坡口持续施加保护气,避免坡口在焊接过程中受热生成氧化膜,从而达到消除S线的目的。

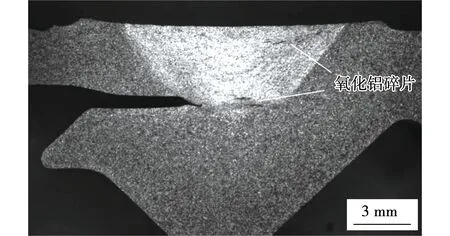

由剖切试验可知,搅拌摩擦焊的工艺参数决定了摩擦产热的情况,进而影响到氧化膜的软化和移动,最终决定了S线的形态特征。焊接参数中最关键的是搅拌针的移动速度和旋转速度,适当调整这两项参数可以使稳定焊接区域的状态与起始端截面A的状态相似,即轴肩和搅拌针的摩擦产热效率保持在较低的水平,使氧化膜未能充分软化变形就受到塑性金属的剪切,使氧化膜被粉碎并弥散分布于焊缝中,进而消除S线。具体来说,提升搅拌针在稳定焊接区域的旋转速度或降低其移动速度,可有效降低摩擦产热效率。在这种情况下,搅拌针前方的氧化膜未能充分软化变形,S线将难以生成。据此在原参数基础上提高旋转速度20%同时降低移动速度10%进行施焊,焊后在接头中间位置截取试样进行金相检测,结果如图10所示。可见焊缝内部仅存在少量氧化铝碎片,没有再形成S线。

图10 调整参数后的焊接接头低倍组织

5 结 论

1)提出氧化膜绕流模型,解析了S线的形成机制:坡口对接面的氧化膜受焊接热作用厚度迅速增加;氧化膜持续受热发生软化,具备了较强的变形能力;氧化膜随热塑性状态的金属沿旋转方向流动,绕过搅拌针运动到侧后方;氧化膜由后退侧向前进侧运动,直到受力达到平衡状态;扭曲变形的氧化膜冷却形成S线。

2)通过多项实验对氧化膜绕流模型进行了检验,证实坡口两侧的材料被氧化膜分隔没能充分混合在一起,且坡口两侧的材料所经受的焊接热过程有较大差别,此现象与氧化膜绕流模型相符合。

3)使用氧化膜绕流模型对剖切实验结果进行分析,确定焊接过程中摩擦产热情况会直接影响到氧化膜的软化和移动,进而决定了S线的形态特征和演变过程。

4)提出了两种消除S线的方法:对打磨后的焊接坡口持续施加保护气体,避免坡口在焊接过程中受热生成氧化膜;调整搅拌针在稳定焊接区域的旋转速度和移动速度,降低摩擦产热效率,确保氧化膜在焊接过程中无法充分软化变形。