8014铝合金平面塑性变形织构演化的原位X射线衍射研究

董学光,高作文,王立娟,谷宁杰,李书磊,苏玉龙,高 崇

(1.中铝材料应用研究院有限公司,北京 100028; 2.中铝瑞闽股份有限公司,福州 福建 350015)

铝合金材料具有比强度高、抗腐蚀等显著优势,在汽车领域的应用越来越广泛。近年来大量的研究聚焦于全铝汽车发展领域,所以铝合金各类性能尤其是成形性能迅速成为研究的热点[1]。铝合金成形性能与多种因素有关,例如合金成分、铝基体的固溶度、晶粒尺寸、晶粒形状、晶粒取向分布等。在铝合金薄板中,晶粒取向分布与成形性能密切关联。由于检测技术的提高,利用EBSD法和XRD法研究晶粒取向分布的报道越来越多。不合理的织构组成容易导致材料出现较强的制耳率,不利于材料使用效率的提高。某些特殊应用需要其具有特殊的织构组成和分布,例如用于制备电池的铝箔需要具有高的立方织构以提高储电性能。通过特定的工艺手段获得想要的织构组成和分布状态显得尤为重要,这需要对材料晶粒取向在塑性变形过程中的演化机制有深入了解。为解决由塑性变形造成的板材漆刷线问题,吴沛东等[2]建立塑性变形的本构方程,对6061铝合金板材塑性变形过程中织构的演化状态进行模拟,取得了很大成功。为提高焊接性能,对7050铝合金板材的研究发现其塑性变形时存在的各向异性主要是由生产过程中形成的黄铜织构所致[3]。有相关报道认为铝合金中的某些断裂机制与平面塑性变形和晶粒取向有密切关联[4]。在实际生产中,不同的轧制工艺对铝合金薄板组织和塑性各向异性均有影响[5]。在利用X射线衍射法测试铝合金宏观织构时,由于试样放置等问题使得同一批次的试样并不能获得较好的测试重复性。原位测试法克服了这一问题,其计算的织构百分比含量可精确到小数点第二位,并具有较高的可重复性。目前,有大量[6-7]关于利用EBSD原位测试手段从单个晶粒出发研究铝合金在塑性变形过程中织构的演化以及晶粒之间取向关系的报道;但利用原位拉伸XRD手段来研究铝合金材料中织构演化的相关问题仍未见报道。XRD宏观织构与EBSD微观织构相比,统计量高出4~6个数量级,具有更强的统计意义,数据可靠性强。为此,利用XRD原位拉伸试验装置对8014铝合金进行原位拉伸XRD试验,获得试样不同的应变并对相应应变下试样的宏观织构和晶格常数进行分析,研究铝合金典型织构在不同应变下的演化规律,为塑性变形理论、板材生产加工、后期服役失效分析等提供可靠的试验数据。

1 试样制备与测试方法

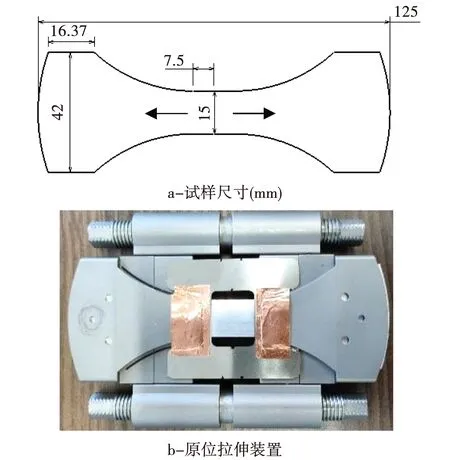

试验用材为商用高表面质量的8014铝合金板,表面具有较高的反射率,可用于车内饰、化妆品包装等领域,板材冷轧成形后未做任何处理,厚度为0.5 mm。试样尺寸如图1a所示,平行段长度为15 mm,宽15 mm,平行段区域为X射线照射区域。原位拉伸装置如图1b。拉伸速率2 μm/s,拉伸方向如箭头所示。为确保试样在不同应变下有相同的X射线辐照面积,利用铜箔进行遮挡。为获得试样应力应变曲线为原位拉伸试验提供试样伸长率等基本参数,首先利用日本岛津100 kN电子拉伸试验机对8014铝合金板进行拉伸试验。然后在相同板材上制备两个试样进行原位拉伸和XRD试验,试样A:沿轧制方向拉伸;试样B:垂直轧制方向拉伸。XRD测试仪型号:帕纳科锐影,X射线源为铜靶,入射和衍射光路中索拉狭缝0.04 rad,织构测试光斑尺寸2 mm×2 mm,正交准直器0.27°。试样试验数据通过无织构标准铝合金试样进行散焦校正。

图1 拉伸试样尺寸图和原位拉伸装置

原位拉伸与XRD宏观织构、物相测试交替进行。首先通过加载系统对原位拉伸装置进行加载,试样获得一定应变后把原位拉伸装置从加载系统上取下,然后放置于衍射仪三轴试样台进行织构和物相测试,测完后进行下一步拉伸,该过程反复进行,直至试样断裂。利用Labotex软件对织构数据进行晶粒取向分布计算,欧拉角的允许容差范围分别为:φ1=±15°,Φ=±15°,φ2=±15°,计算原理采用ADC法[8-10],利用体式显微镜获取试样A、B出现断口时的表面形貌。

2 结果与讨论

2.1 100 kN电子拉伸试验

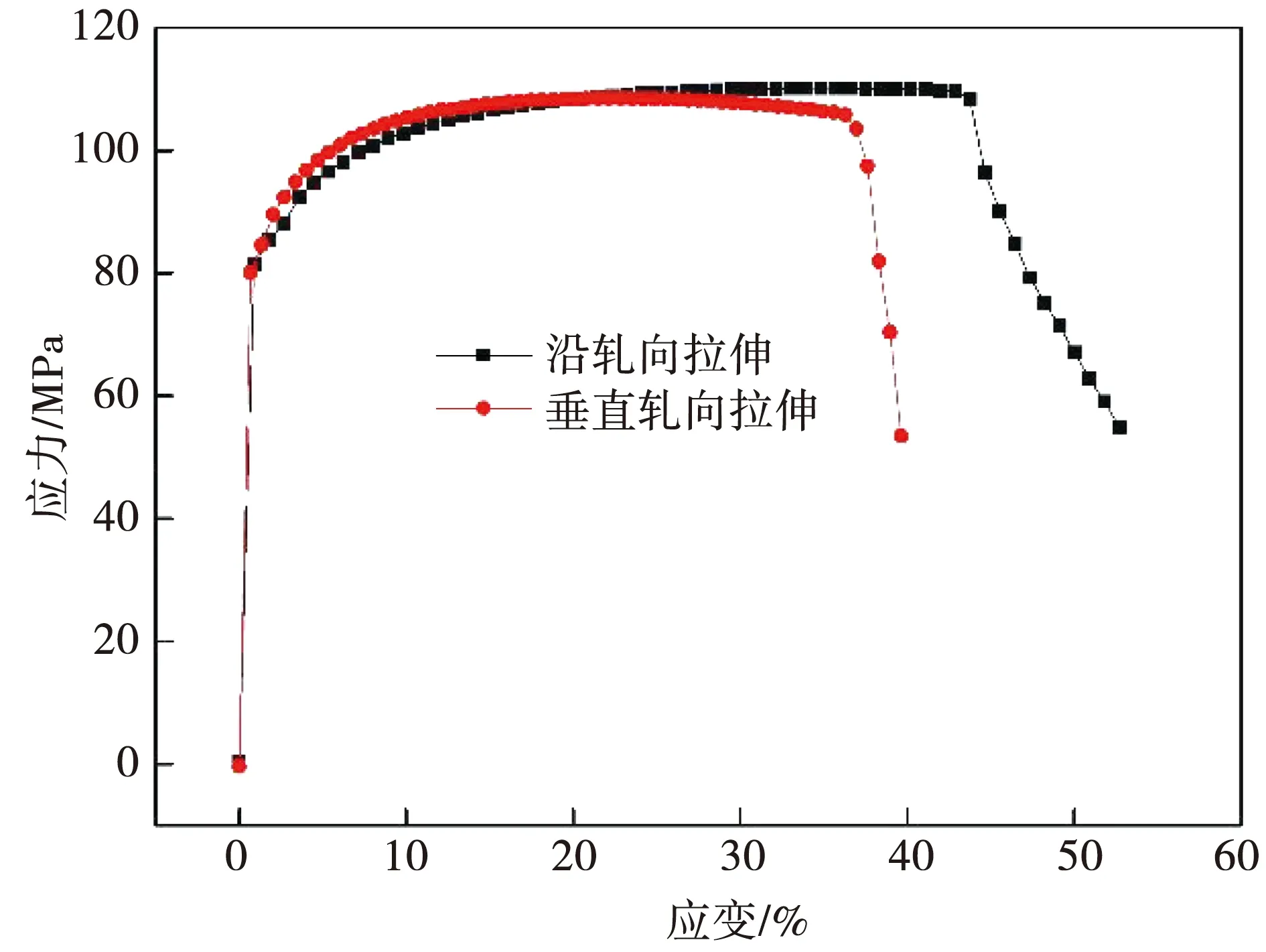

图2为试样沿轧向拉伸和垂直试样轧向拉伸的电子拉伸试验数据。

图2 8014铝合金轧板电子拉伸试验应力应变曲线

由图2可得,沿轧向拉伸的试样伸长率较大,约为45%;沿垂直轧向拉伸的试样伸长率较小,约为35%。

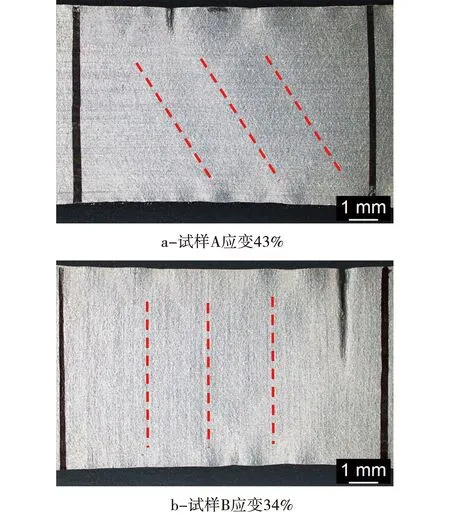

2.2 体式显微镜形貌

图3为原位拉伸试样出现裂痕时体式显微镜形貌图。在试样A中,表面出现了与拉力方向呈45°的条纹,该条纹为铝合金板材拉伸过程中出现的吕德斯带,此方向切应力最大,切应力超过屈服极限滑移体系开动,产生塑性变形。

图3 试样A,B不同应变宏观形貌图

从试样B的宏观形貌图可以看出,条纹与拉伸方向垂直,试样在最深条纹端部断裂,未出现典型的吕德斯带,通过后续试验可推断该断裂模式是轧制条纹和晶粒取向变化共同作用的结果。

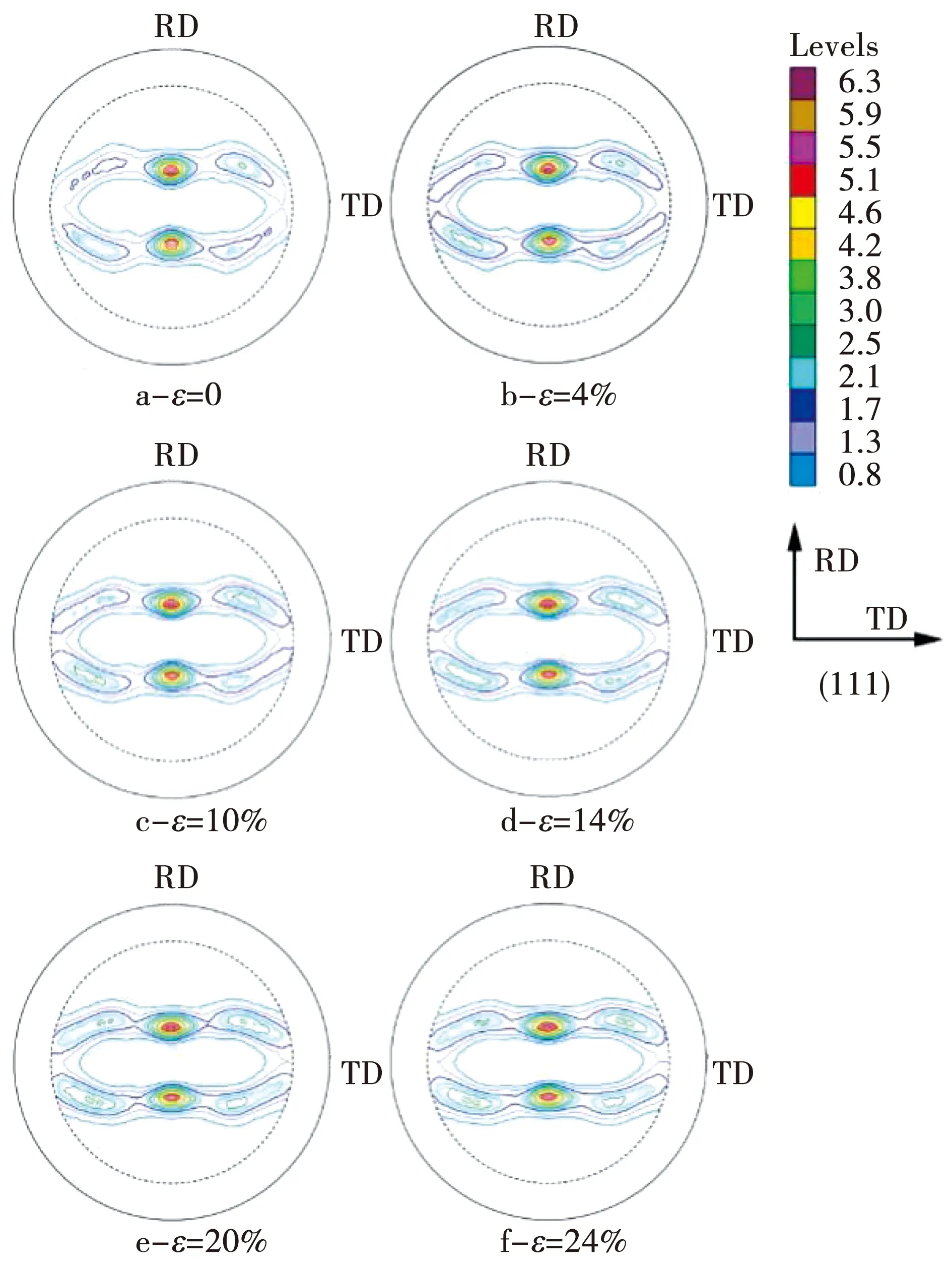

2.3 XRD极图

图4为试样A中不同应变下晶面(111)的XRD极图,RD为轧向,TD为横向。从图4可知,不同应变下等高线分布状态和强度未发生显著变化,表明各织构晶粒取向在拉力作用下较为稳定,晶界起到钉扎作用,伸长量主要由晶粒内平面滑移[11]提供。

图4 试样A不同应变的(111)晶面XRD极图

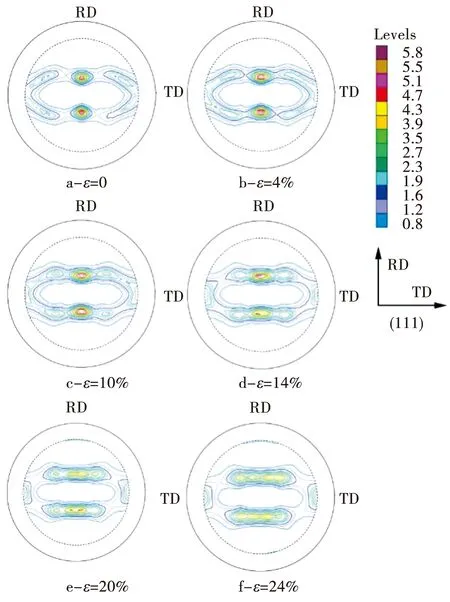

图5为试样B不同应变(111)晶面的XRD极图。从图5可知,随着应变增加,(111)晶面织构强度等高线分布发生明显变化,典型的冷轧态哑铃型强度分布逐渐消失,表明晶粒在拉力作用下开始转动,这导致织构组分和含量会发生显著变化。该变化使晶粒边界位错和晶格畸变增加(可通过XRD物相衍射峰强度变化得到证实)。

图5 试样B不同应变的极图

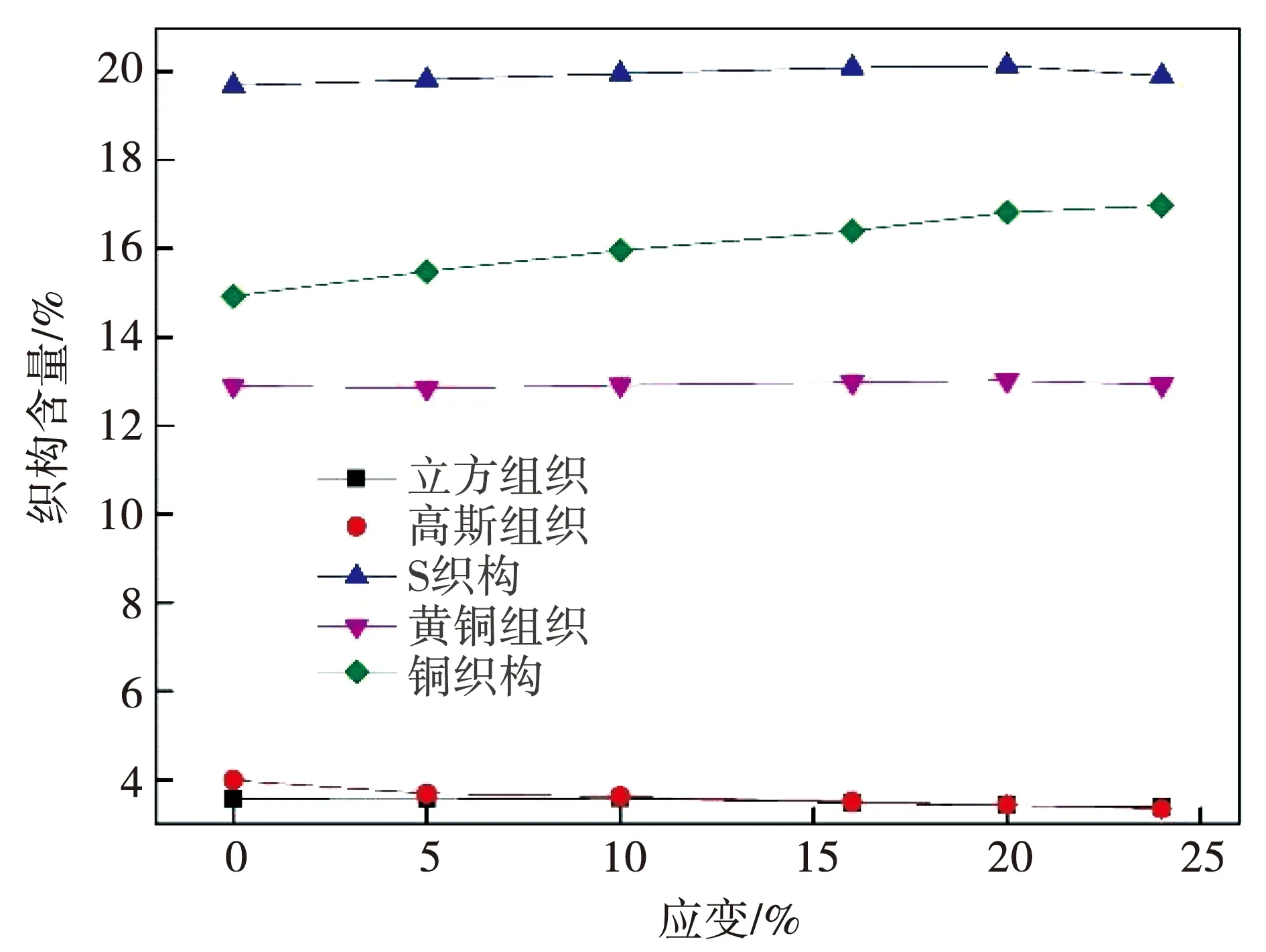

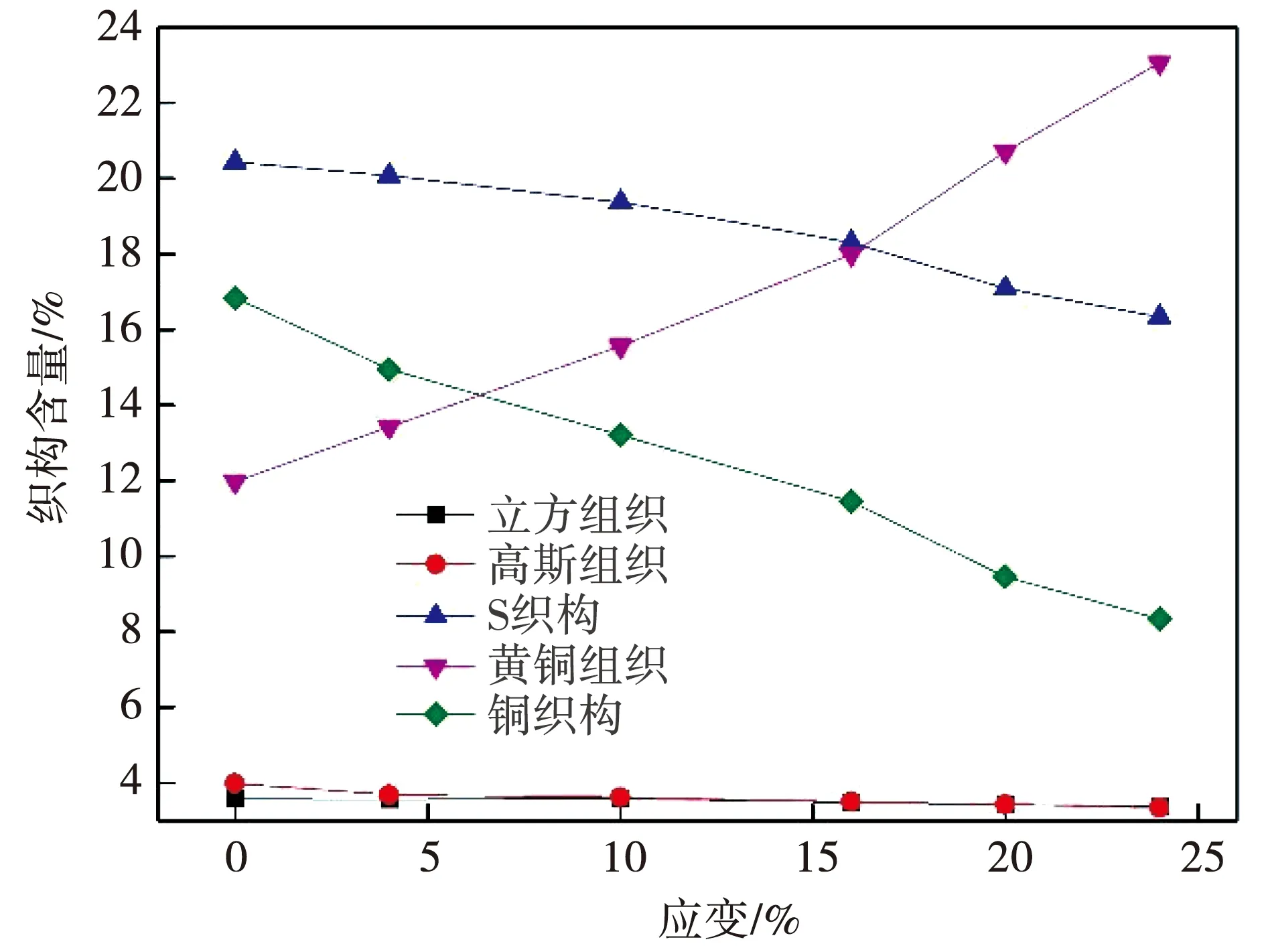

一般来说,铝合金材料具有高层错能[12],在铝合金轧板中,常见的织构有六种:Cube织构{001}<100>、高斯织构{011}<100>、铜织构{112}<111>、黄铜织构{011}<211>、R织构{124}<211>、S织构{123}<634>。其中S织构与R织构取向接近,R织构为S织构的退火再结晶织构,所以本文作者将不对R织构进行统计。为研究织构在不同应变下的演化规律,对试样A、B在不同应变下织构含量百分比进行了统计,如图6、图7所示。

由图6可见,在试样A中,不同的应变状态未引起典型织构含量的显著变化。从吕德斯带的出现可知晶粒内滑移体系开动,出现不均匀变形[13],导致试样表面粗糙度增加。

图6 试样A不同应变下典型织构百分含量

由图7可见,在试样B中,随着应变的增加黄铜织构增强,而S织构和铜织构减弱,立方织构和高斯织构未发生显著变化。在铝合金轧制板材中,晶粒沿轧向带状分布。试验表明在带状晶粒中,变形方向平行于带状晶粒短轴时,黄铜织构、铜织构和S织构起主导作用,这三类织构晶粒协同转动以抵抗材料塑性变形。

图7 试样B不同应变下典型织构百分含量

同一板材制备的试样A、B中不同的织构变化规律表明,塑性变形机制与晶粒形状、分布状态和变形方向密切相关。

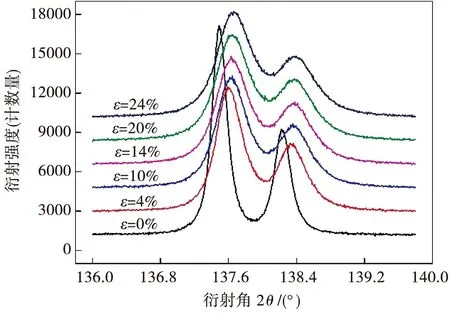

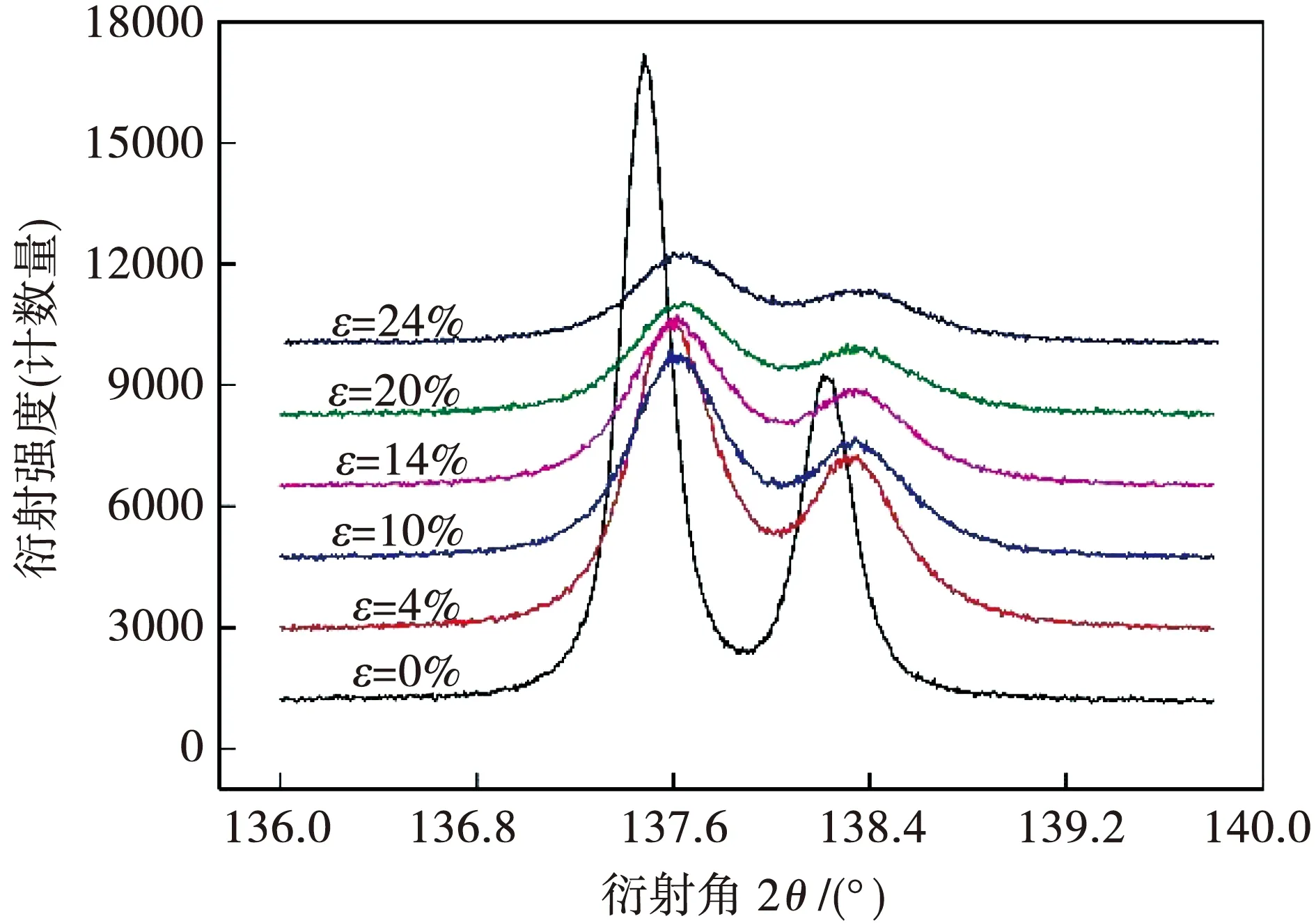

2.4 XRD物相与晶格常数

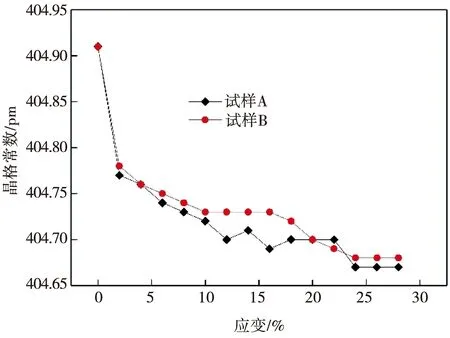

晶粒滑移体系开动和晶粒取向变化均与晶格常数密切关联。为研究晶格常数在试样A、B塑性变形过程中的作用,从原子尺度解析塑性变形机制问题,对两试样不同应变下织构测试的同时,进行物相(422)衍射峰峰位和强度测试,并计算晶格常数值,结果如图8所示。

图8 试样A、B应变与晶格常数的关系

由XRD获取物相数据的几何关系可知,晶格常数在拉力作用下平行轧面的晶面间距减小,晶格常数变小。从图8可以看出,在相同应变下试样A的晶格变化量较大,表明晶粒在滑移过程中位错增加,增大了滑移阻力,导致晶格常数变化较大;而在试样B中,通过晶格常数变化所带来的补偿量相对较小,即对塑性变形的贡献量较小,部分塑性变形通过晶粒取向变化补偿。晶粒取向的变化会在晶粒边界和内部产生大量位错,部分衍射晶胞的完整性遭到破坏,导致X射线衍射量减少,所以在试样B中衍射强度会相对较弱,这可从图9、10相同应变下衍射峰的强度得到证实。

图9 试样A不同应变下(422)晶面XRD衍射峰

图10 试样B不同应变下(422)晶面XRD衍射峰

3 结 论

为研究织构的演化规律,本文作者对商用8014铝合金轧板进行了原位拉伸X射线织构和物相分析,利用体式显微镜观察其宏观形貌变化,结果表明:

1)沿轧制方向拉伸时,塑性变形主要以晶粒内滑移系开动为主,并产生沿轧向约45°的吕德斯带;垂直于轧向拉伸时,塑性变形主要以晶粒取向变化为主。8014铝合金板材中由于晶粒呈长条状导致材料塑性变形的机理与拉伸方向密切相关。

2)沿轧制方向拉伸时,随着应变的增加,织构的分布及其含量均未发生显著变化,表面粗化形成吕德斯带,塑性变形主要以滑移系开动为主,晶粒取向分布较为稳定;垂直轧制方向拉伸时,随着应变的增加,黄铜织构增强而S织构和铜织构减弱,表面粗化,垂直于拉伸方向的轧痕逐渐增强,塑性变形中相当一部分是由晶粒取向变化贡献的。

3)沿轧制方向拉伸时,由滑移系开动引起的塑性变形对衍射晶胞的破坏性较小,滑移位错增加引起滑移阻力增加,导致晶格常数变化较大。