通用变频器的散热优化设计

张 敏,王胜勇,王傲能

(中冶南方(武汉)自动化有限公司,湖北 武汉 430205)

引言

随着现代工业的快速发展,冶金、陶瓷等行业对通用变频器的结构尺寸要求越来越紧凑,系统的热流体积密度越来越大,这给系统的散热设计也带来了一定的难度,变频器的热设计显得越来越重要[1]。在变频器的整机设计中,机箱的散热通风结构和散热器的选择对系统的散热是至关重要的环节。目前,在实际变频器开发的项目中,大多数主要是根据工程设计经验和结构尺寸选择合适的散热器,并根据测试结果来调整散热器的结构[2]。缩短散热器的设计周期和成本,对项目的开发具有实际的意义。散热器的种类主要分为铝型材散热器和插片式散热器,与插片式散热器相对比,铝型材散热器肋片和基板之间没有接触热阻,尺寸和种类繁多能满足不同产品应用场合的要求,在变频器中采用较多[3]。本文通过热仿真和实验验证了通用变频器中一种插片式散热器比铝型材散热器散热性能更好。

本文以通用变频器为例,采用专业电子热分析软件Flotherm 对系统仿真进行分析验证和散热器优化设计,通过对变频器在额定电流工况稳定运行进行热仿真分析和实际测试对比,验证了热仿真对变频器散热设计的适用性和正确性。对一种型材散热器和插片式散热器的热仿真分析计算和实验测试验证,进行了不同散热器的散热效果对比,说明了散热器的选择对系统的散热具有重要的意义。

1 Flotherm 软件介绍

FloTHERM 软件是采用成熟的CFD(computational Fluid Dynamic) 计算流体动力学和数值传热学计算仿真计算开发的[4]。它采用Patankar 与Spalding1972 年提出的在计算流体力学及计算传热学中得到了广泛应用的SIMPLE 算法来迭代求解一组由Navier-Stokes方程导出的耦合偏微分非线性方程。它是基于有限单元法,将原来在时间域和空间域上连续的物理量的场,用一系列有限个离散点上的变量值的集合来代替,通过一定的方式来建立关于这些离散点上变量之间关系的代数方程组,然后求解方程组获得变量的近似值。FloTHERM 是基于系统的质量、动量和能量三大守恒方程来迭代计算的,满足收敛标准条件则终止计算,仿真结束;否则,需要重新调整仿真模型或网格划分来重新迭代计算,直至收敛仿真结束。

2 变频器功率模块的损耗计算

变频器在运行时产生的损耗会极大地影响设备的工作状况。在通用变频器中,IGBT 和整流桥是主要的发热元器件,解决好它们的散热问题,对变频器的可靠性、寿命及经济运行都具有重要意义。本文研究的通用变频器的功率模块损耗主要包括IGBT 和整流桥损耗、电抗器损耗和电解电容损耗等,其中IGBT 和整流桥的损耗占系统总损耗的95%以上。

2.1 IGBT 损耗的计算

IGBT 的型号是英飞凌的FS150R12KT4,其损耗主要包括IGBT 和FWD(快速恢复二极管)两个部分的损耗,且都包括导通损耗和开关损耗。导通损耗反映了IGBT 全导通状态下的损耗。当开关频率较低时,通态损耗占总损耗的主要部分,随着开关频率的升高,开关损耗在总损耗中所占的比例迅速上升。当开关频率较高时,IGBT 需要降额使用,以免其温度过高,导致器件损坏。其开关损耗和导通损耗用以下公式表示[5]:

式中,P1表示IGBT 导通损耗;P2表示IGBT 开关损耗,P3表示二极管导通损耗;P4表示二极管开关损耗。VT0表示IGBT 初始管压降,VT1表示二极管初始管压降,Ip 表示输出峰值电流,Erec表示反并二极管反向恢复能量损失。通过查询相关资料,确定所需的参数后,即可计算出所需的模块的总损耗。

2.2 整流桥损耗的计算

对于三相整流桥模块中二极管损耗计算主要通过平均电流计算。

式中,P0为输出功率,V0为输出电压,I0为输出电流,Iin为输入电流,Irms为输入有效值电流,P 为单个整流桥损耗。根据器件规格书给出的参数,即可计算出模块的总损耗。

3 散热器热仿真优化计算和实验验证

3.1 型材散热器的实验和仿真

以通用变频器为例,主要的发热器件电抗器、电容、散热器和风扇组成了强制风冷的风道。功率器件的热量传到散热器基板上,再通过导热的方式传递到散热器的翅片上,由风扇带走热量。采用2 个直流风扇并联安装。该变频器内部包含功率器件模块、电解电容、电抗器和电路板,可计算出额定工况下总损耗为612 W。

选用的型材散热器的整机尺寸为252 mm×150 mm×105 mm,基板厚度为15 mm,肋片高度为85 mm,肋片厚度为1.6 mm,肋片数量32。型材散热器由于其整体成型的特点和加工工艺限制,肋片之间的间距不能太小。

针对通用变频器进行温升测试实验。实验使用适配的电机机组作为负载进行额定工况满载测试。实验使用的仪器主要有多路数据记录仪用来采集温升数据和示波器采集输入和输出电流。实验时使用T 型热电偶线探头贴在器件旁边的散热器基板表面,其分布点,见图1。

图1 散热器基板表面热电偶测试点

额定工况下整机运行2 h 后散热器表面温度趋于稳定散热器表面温升,见表1。从表中可以看出功率器件旁散热器表面的最高温升为42 ℃。

表1 型材散热器测试数据

使用FloTHERM 软件对变频器整机结构进行建模和仿真计算,对于不影响变频器风道的电路板和接触器等其他一些器件简化建模;对于主要的功率器件和散热器根据实物进行详细的物理建模,其中IGBT功率器件采用与实物一致的详细芯片分层建模方法,IGBT 物理建模分为铜基板和导热。为了使仿真的模型能尽可能的满足要求和提高求解速度,针对散热器、IGBT 和整流桥等,需要提高计算精度而采取网格局部加密,其中散热器翅片的网格为2 个,其内部流道的网格至少有3 个,其他采用粗糙网格。

在求解之前需要进行环境边界条件设定,将整机外部环境温度设定为40 ℃,流过的空气气流的流体也为40 ℃环境下的空气。风扇参数的设定需要将风扇的PQ 曲线从规格书提取出来将其导入。本文所涉及的材料包括镀锌板、铝合金6061,器件的详细模型材料包含陶瓷、纯铜、硅、导热硅脂等,根据各材料的特性将其导热系数、密度、表面特性等设置在软件中。在进行求解之前,设定好所关心的温度监测点并进行稳态仿真,散热器表面温度分布,见图2。由仿真结果器件下方散热器的最大温度为91 ℃,器件旁散热器基板表面的最高温升是42.2 ℃,接近实测结果。这说明了使用FloTHERM 仿真计算变频器的温度分布对项目的散热设计具有实际的意义。

图2 散热器仿真表面温度分布

3.2 散热器的优化仿真计算

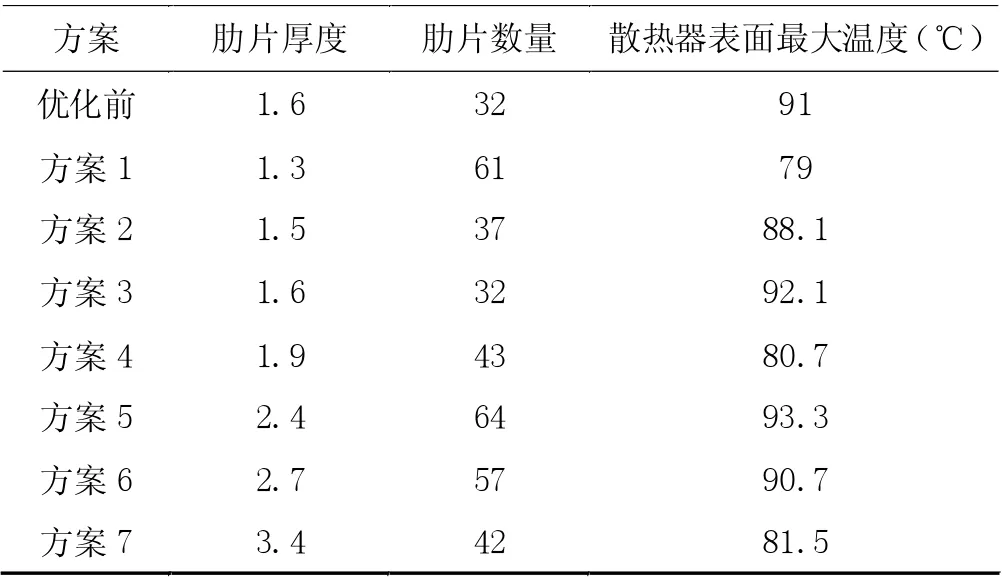

利用FloTHERM 软件中的Commander Center 模块进行散热器的优化设计,该模块采用了一种多目标的优化算法。该优化算法可以设置多个输入变量和目标输出变量。在本次实验优化计算中,输入变量设置为肋片厚度和肋片数量,肋片厚度变化范围为1~4 mm,肋片数量变化范围为30~65 个,目标函数为散热器表面最大温度最小。得到的最后优化结果是肋片厚度为1.3 mm,肋片数量61。为了对比不同参数的散热器的散热性能,优化计算后,最优的一组散热器表面最大温度为79.1 ℃,与目前的型材散热器温度相比降低了11.9 ℃,较大地提高了散热性能。由于加工工艺限制,型材散热器的肋片间距一般都在5 mm 以上,肋片间距小于4 mm 的散热器一般可采用插片式加工。

3.3 插片式散热器的实验

将通用变频器的型材散热器换成插片式散热器,其余所有均未变化。实验采用相同机组的电机进行满载实验,实验的所有参数设置均与型材散热器测试保持一致。满载运行2 h 后,实验测出散热器表面最大温升为35.6 ℃,与热仿真散热表面最大温升39.1 ℃相比,误差小于4 ℃,仿真后的散热器表面温度分布,见图3。器件旁散热器表面测试温度,见表2。从表中的测试数据与之前的型材散热器相比较,散热器表面温度降低了15.1 ℃。这就证明了在通用变频器的插片式散热器比型材散热器散热性能更好。从软件中可以看出风扇的工作点与风扇的PQ 曲线相交在后1/3段范围内,说明风扇性能与变频器系统匹配良好。

表2 散热器优化方案数据

图3 优化后散热器表面温度分布

由分别使用型材散热器和插片式散热器的通用变频器的样机测试数据对比可知,插片式散热器虽然存在接触热阻,但由于可以增加肋片数量从而增加表面散热面积,从而提高了散热效率,同时也节省了成本,实现了更高效率的散热。

4 结论

本文针对通用变频器,通过仿真和实验结合对散热器进行了优化设计,证明了一种插片式散热器的散热性能优于传统的型材散热器。首先对已有的样机进行额定工况运行满载热测试,同时使用FloTHERM 做了热仿真分析并与实测对比验证仿真的可行性;其次使用FloTHERM 里的Commander Center 模块对散热器进行了优化计算;最后针对优化后的插片式散热器做了实验验证。优化设计的插片式散热器的散热效率高于型材散热器,且散热效果较好,成本较低,适合用于通用变频器的产品中。