高性能塑料薄膜制备方法及改性研究进展

杨超永,郭金强,王富玉,张玉霞

(北京工商大学化学与材料工程学院,北京 100048)

0 前言

根据国家统计局数据,我国塑料薄膜产量逐年增加,2021年达16 100 kt,其中农膜2 120 kt、复合软包装薄膜5 830 kt、BOPP 薄膜 4 350 kt;BOPET 薄膜 3 200 kt、CPP 薄膜 1 000 kt[1]。如按年均增长 5%计算,预计2025年将突破19 000 kt。但我国塑料薄膜处于结构性供需矛盾的状态,传统薄膜供过于求,高性能薄膜供不应求。高性能薄膜(又称耐高温膜)一般是指PEEK、PPS、LCP、PEI、PSF、PI等薄膜,其耐高温性能、电性能和力学性能等明显优于聚丙烯(PP)、聚乙烯(PE)、聚酰胺(PA)等传统薄膜,在电子屏蔽、医学、航空航天、绝缘材料、通讯等领域都有广泛应用,预计未来将快速发展[2]。

工业上制备传统塑料薄膜的主要方法有挤出吹塑法、挤出流延法(含双向拉伸)、压延法、溶液流延法等。其中高性能塑料薄膜的制备方法主要有挤出吹塑法、挤出流延法、溶液流延法等,前两种方法是工业化大规模生产的首选方法,而溶液流延法因受环境保护等的限制,目前主要是实验室研究制样用。

1 PEEK

PEEK是一种性能优异的特种工程塑料,可在250℃下长期使用,在高温下能保持较高的弯曲强度和压缩强度,刚性大,尺寸稳定性好,线膨胀系数小。除浓硫酸外,几乎能耐任何化学药品[3];而且即使在较高温度下仍能保持良好的化学稳定性,同时其自身还具有阻燃性[4]。PEEK薄膜具有高的耐热性、良好的电气性能和力学性能,连续使用温度可达240℃,介电损耗低至0.001~0.003;透光率达到85.9%。特别是其耐化学药品性、耐水解性、耐放射线性等性能,即使在高性能薄膜中也相当突出[5]3。

1.1 PEEK薄膜的制备方法

工业上PEEK薄膜主要有挤出流延法和挤出吹塑法两种制备方法。

(1)挤出流延法

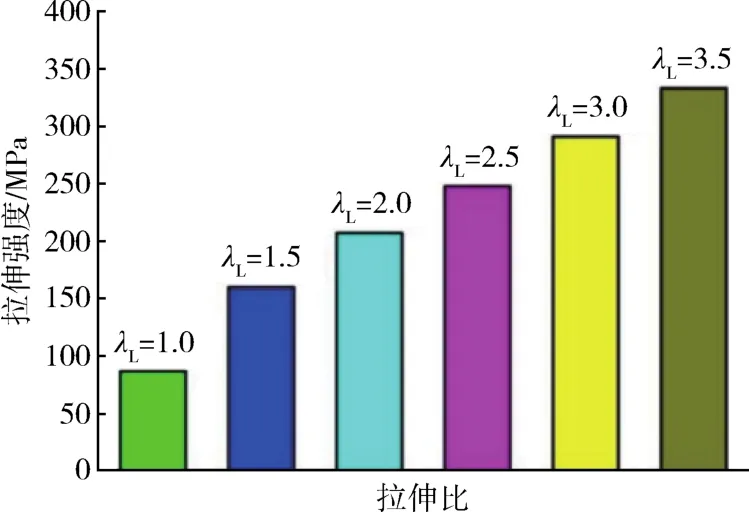

PEEK薄膜由T形口模熔融挤出流延制备,口模温度须在400℃以上,挤出机螺杆可采用PA或PP薄膜用螺杆结构[5]。为了使PEEK薄膜具有高的拉伸强度等优异性能,可对其进行单向或双向拉伸。Li等[6]通过挤出拉伸制备高强度PEEK薄膜,拉伸后拉伸强度达到了333 MPa,几乎是未拉伸的4倍,这主要源于拉伸取向和结晶的协同作用。在拉伸速率、拉伸温度和拉伸比3个工艺参数中,拉伸比对薄膜拉伸强度的影响最为显著(图1)。

图1 拉伸比对PEEK薄膜拉伸强度的影响[6]Fig.1 Effect of stretching ratio on tensile strength of PEEK film[6]

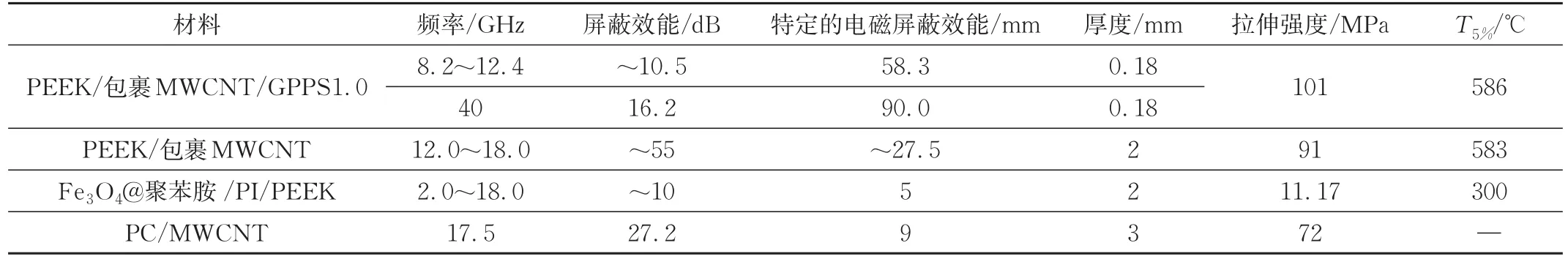

Na等[7]通过双螺杆挤出机熔融共混制备了PEEK/聚醚砜包覆多壁碳纳米管(MWCNT)复合材料,并采用挤出流延法制备了薄膜。用于宽带电磁干扰屏蔽时,薄膜表现出高热稳定性(5%质量损失时分解温度T5%为586℃)和良好的力学性能(PEEK/聚醚砜包覆MWCNTs质量比为91∶9时,拉伸强度为101 MPa),优于先前报道的其他电磁屏蔽薄膜(表1)。

表1 不同复合材料的电磁屏蔽效能、拉伸强度和T[7]5%Tab.1 Average total electromagnetic shielding effectiveness,tensile strength andT5%of different composites[7]

孙江华等[8]采用挤出流延法制备了一系列PEEK薄膜,发现其拉伸强度随流延辊转速的增加从129 MPa提高到155 MPa;流延后双向拉伸可大幅度提高薄膜的力学性能,纵向拉伸强度可达203 MPa。李文雷等[9]通过双螺杆挤出机共混制备了PEEK/MWCNT复合材料,采用挤出流延法制备了薄膜。在MWCNT含量为0.68%(体积分数)时,薄膜的介电常数达367.2×103Hz,是纯PEEK薄膜的100倍左右;拉伸强度达到103.4 MPa,使其适用于对力学性能有高要求的高介电常数材料。

(2)挤出吹塑法

PEEK薄膜也可以采用挤出吹塑法制备,可得到薄的薄膜,但难以得到宽幅薄膜[5]。高正春等[10]采用双螺杆三层共挤吹塑法制备了主要成分为PET/PEEK/PI(150/200/180,质量份数)复合薄膜。挤出时,主机螺杆转速100~200 r/min,牵引速度5~10 m/min,口模直径400 mm,吹胀比3~5。复合薄膜水蒸气透过量低,剥离力大,热合强度大。朱冠南等[11]通过挤出吹塑法制备了厚度小于0.5 mm的PEEK薄膜,薄膜各向同性,且具有较好的耐磨性。

1.2 PEEK薄膜的改性

(1)共混与填充改性

宋文生等[12]采用共混方法制备了一系列不同组成的磺化聚醚醚酮(SPEEK)与PSF共混薄膜,发现随PSF含量的增加,SPEEK/PSF薄膜的相分离行为加剧,室温下的阻醇性能得到提高;PSF含量为50%时,甲醇透过系数仅为 1.3×10-7cm2/s,下降了 88.3%。薛松等[13]将SPEEK溶于二甲基乙酰胺中后加入磷钨酸(PWA),搅拌均匀后在玻璃板上延流成膜,干燥脱水后制得了复合材料质子交换膜。磺化度为0.73的SPEEK复合材料膜在PWA掺杂量达0.45%和0.6%(与SPEEK的质量比)时,电导率都高于10-2S/cm,80℃左右时分别达到2.95×10-2S/cm 和 3.88×10-2S/cm,大大高于 Nafion®117膜的电导率。

(2)等离子体改性

INAGAKI等[14]采用氧等离子体对PEEK薄膜改性,在表面引入C—O基团,提高其亲水性。与未经处理的薄膜相比(93°),用直接等离子体处理和远程氧等离子体处理的薄膜表面接触角大幅减小(56°~78°)。杜鹏等[15]采用离子注入的方法对PEEK薄膜改性,在表面产生结构极不完整的石墨相,从而使薄膜极性减小,与水的接触角增大,同时使其表面硬度和模量显著提高。

(3)接枝改性

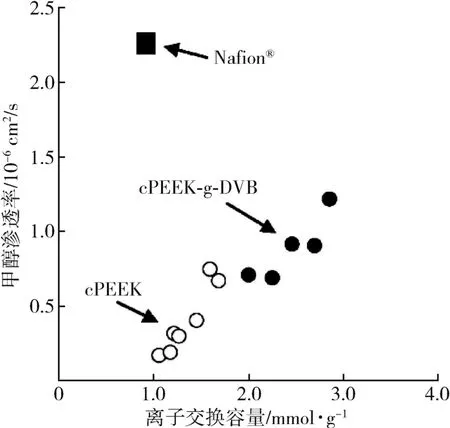

Chen等[16]通过二乙烯基苯的热接枝和苯乙烯磺酸乙酯的辐射接枝改性超薄PEEK薄膜,改性后薄膜在热水中表现出更高的水解稳定性,例如在95℃的水中非常稳定,5 000 h后质量未减少;且甲醇渗透率更低,为0.35×10-6cm2/s,不到Nafion®的1/7,可用作直接甲醇燃料电池的电解质膜。Li等[17]采用辐射诱导交联和接枝对PEEK薄膜改性,并制备了芳香烃电解质膜,其甲醇渗透率更低(图2),力学性能更高;在高温下在直接甲醇燃料电池中具有耐久性;在95℃时最大功率密度达到106 mW/cm2。

图2 cPEEK和cPEEK-g-DVB电解质膜的甲醇渗透率与离子交换容量的关系[17]Fig.2 Relationship between methanol permeability and ion exchange capacity of cPEEK and cPEEK-g-DVB electrolyte membranes[17]

1.3 PEEK薄膜的应用

PEEK薄膜主要应用领域为海水淡化、电子产品振膜、柔性印刷电路和薄膜电位器等[4]1。Kiepfer等[18]测量了纯PEEK薄膜、滑石填充的PEEK薄膜和不锈钢薄膜与人造海水的抗污性曲线,发现3种薄膜中,纯PEEK薄膜与所测物质之间的附着力最弱,这归因于其低极性、低粗糙度及均匀形貌。因此PEEK薄膜适用于热海水淡化过程中的原位清洗。Hamada等[19]通过辐射诱导接枝聚合制备含纳米SiO2的PEEK薄膜,其中纳米SiO2含量3%(质量分数)时薄膜表现出最高的拉伸强度(16.4 MPa),分别是不含SiO2的薄膜和Nafion®212的1.27倍和1.64倍;膜电极组件离子交换容量达3.30 mmol/g,在相对湿度为30%时最大功率密度为612 mW/cm2,提高了7%。因此PEEK/纳米SiO2杂化膜的接枝电解质膜可用于燃料电池领域。

2 PPS

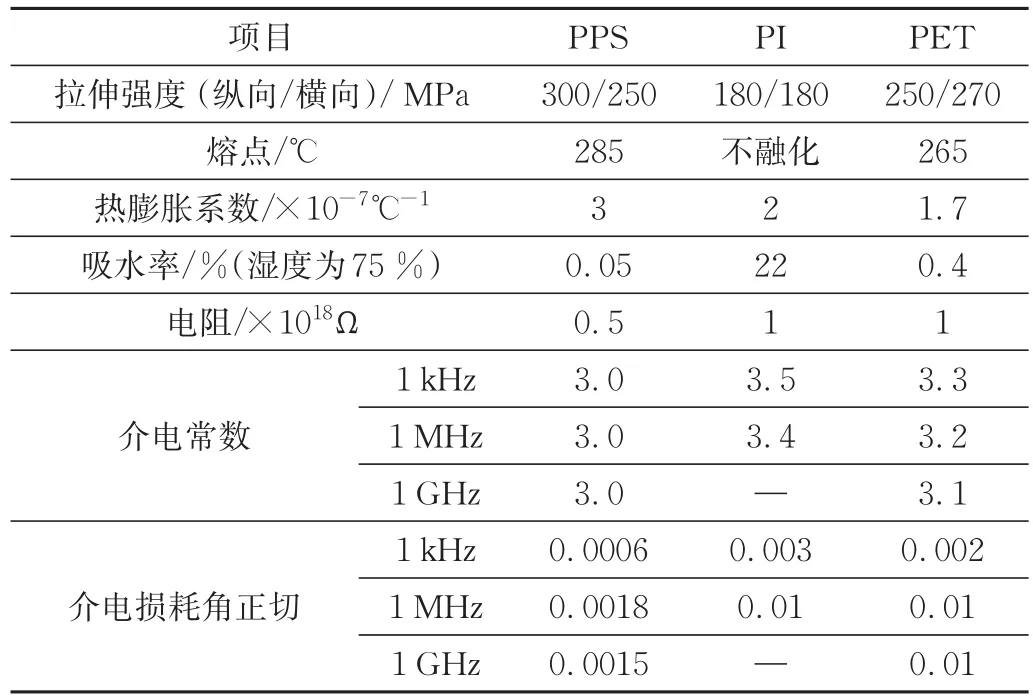

PPS是一种主链上带有苯硫基的热塑性树脂,是近年来发展最快的工程塑料之一,具有热变形温度高、阻燃、高温蠕变小、尺寸稳定、力学性能高等优异性能[20]。从表2数据可知,PPS薄膜耐热性优异,特别是在高湿、高应力条件下耐热性超群[21],拉伸强度和模量与PET相当,但其在低温(液氮温度即-196℃)下仍能保持较高的力学性能,还有充分的挠度,可作为与超导有关的绝缘材料。此外,PPS薄膜还具有高频电气特性,介电常数在宽阔的温度、频率范围内极稳定,介电损耗角正切小到可与PP匹敌。

表2 PPS、PI和PET薄膜的典型特性[29]Tab.2 Typical properties of PPS,polyimide and polyester films[29]

2.1 PPS薄膜的制备方法

(1)挤出吹塑法

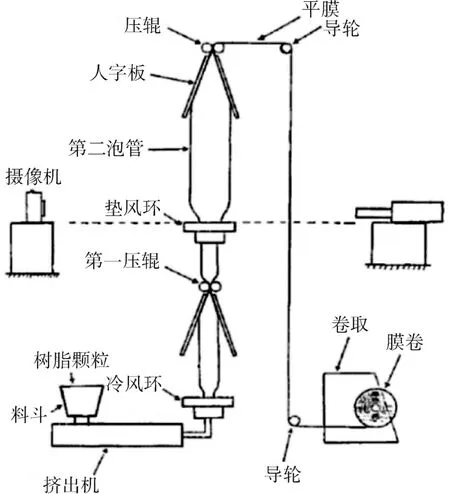

PPS 结晶快,韧性差[21]2;成型时熔体黏度稳定性差,挤出吹塑时易破裂,加工难度大。黄宝奎等[22]采用挤出吹塑法制备了PPS薄膜,并研究了拉伸比和吹胀比对薄膜结构和力学性能的影响。随着拉伸比和吹胀比的增加,薄膜的取向度和结晶度增加;拉伸强度和断裂伸长率均呈现先增加后降低的趋势。KANG等[23]分别采用单泡管和双泡管挤出吹塑法(图3)制备了PPS薄膜,其中单泡管PPS薄膜的结晶度在7%~9%的范围内;而双泡管PPS薄膜在大二次拉伸比和吹胀比时可获得高达20%的结晶度,具有较高的拉伸强度和模量,但断裂伸长率低于单泡管薄膜。

图3 双泡管薄膜挤出[23]Fig.3 Double bubble tubular film extrusion[23]

(2)挤出流延法

通过挤出流延并双向拉伸法生产PPS薄膜是目前唯一实现工业化生产的工艺[21]3。夏超华等[24]通过挤出流延法制备的主要成分为PPS树脂80份、超支化聚酰亚胺35份的5G PPS薄膜,介电常数低至2.5;拉伸强度和弯曲强度分别达到115.3 MPa和148 MPa。兰飞等[25]通过挤出流延法得到的主要成分为PPS-PET嵌段共聚物115份、锆钛酸钡15份、石墨烯4份的5G PPS薄膜介电常数低至1.9;吸湿率低至0.01;耐热性和耐候性优异。

2.2 PPS薄膜的改性

(1)填充改性

Yoo等[26]将PPS与MWCNT混合后在热压机上熔融塑化后压制得到纳米复合材料薄膜。随着MWCNT含量增加到10%(质量分数),薄膜的电导率从纯PPS薄膜的10-10S/cm显著增加到0.11 S/cm,这源于MWCNT在PPS中所形成的互联网络结构。唐荣芝等[27]通过共挤流延并双向拉伸法得到了一种PPS/PET/PPS三层复合薄膜,具有较高强度和尺寸稳定性,且耐高温(长期耐热温度为155℃);水蒸气透过率低;透明度高;可用于制备耐高温薄膜胶带、压缩机绝缘薄膜和食品包装膜等。

(2)等离子体改性

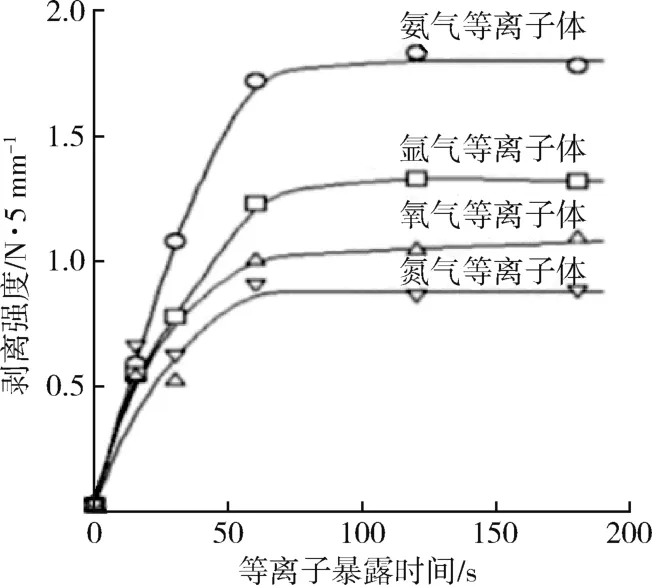

Zhang等[28]将单螺杆挤出机在320℃下挤出流延得到的PPS薄膜双向拉伸后采用空气等离子体进行表面改性,薄膜表面的硫化物氧化物(S=O和O=S=O)量提高到79.03%;接触角为 38°,比未处理的(78.5°)明显减小;拉伸强度从248.49 MPa增加到275.70 MPa;冲击强度从52.26 kJ/m2增加到61.43 kJ/m2。PPS薄膜所具有的优异性能使其对柔性印刷电路等功能性电子产品具有巨大的吸引力,而其与铜间的粘接力是决定柔性印刷电路性能的重要参数之一。INAGAKI等[29]通过Ar、O2、N2和NH3等离子体改性双向拉伸PPS薄膜。4种等离子体处理都有助于提高PPS薄膜与铜金属间的黏附性,其中NH3效果最好(图4)。

图4 等离子改性PPS薄膜与铜间的剥离强度与等离子暴露时间的关系[29]Fig.4 Peel strength of copper metal/plasma-modified PPS film systems as functions of plasma exposure time[29]

2.3 PPS薄膜的应用

PPS薄膜具有高耐热性、高绝缘性、高介电性能和优异的阻燃性和力学性能等,用途广泛。

(1)电气绝缘材料

与PET薄膜相比,PPS薄膜具有更高的耐热性、耐电压性、电气绝缘性等,且能在高温下保持力学性能,可以更好地应用到电机、电池、旋转式压缩机和其他快速旋转机器上,以提高其可靠性。此外,PPS薄膜还可用于对电力变压器小型化和未来安全性要求较高的大型和大容量变压器上[30]。张静茜等[31]以聚乙烯基硅氧烷(PVS)为涂覆材料,以耐高温PPS无纺布为支撑材料,通过物理浸涂的方法制备了PVS/PPS无纺布复合锂离子电池隔膜,具有优异的热尺寸稳定性,在250℃下其尺寸基本不发生变化或收缩;而PP/PE/PP隔膜在150℃下收缩率就达50%。

(2)电容器绝缘材料

PPS薄膜电容器的损耗较低,等效串联电阻低于PC略高于PP,适用于高频大电流开关电源。此外,PPS电容器类似PP,具有吸水率低和吸水膨胀率低以及耐化学腐蚀性强等优点,受潮时容量变化小[32]。

3 LCP

LCP是介于固体晶体和液体之间的中间态聚合物,具有优异的力学性能、尺寸稳定性、电性能、耐化学性、阻燃性、耐热性和低热膨胀系数等特点[33]。LCP薄膜具有良好的柔韧性和介电性能等优点,在5G通讯、液晶显示等领域具有广阔的应用前景。但存在纵横取向差异大[33]4、加工工艺难以控制、易原纤化等问题。

3.1 LCP薄膜的制备方法

(1)挤出流延法

挤出流延法制备的LCP薄膜纵向取向明显,横向极易撕裂,但薄膜的挠性好,刚性大,更适用于覆铜板[33]2。Sullivan等[34]通过单螺杆挤出机挤出流延法制得了LCP薄膜,并通过混合建模的方法模拟挤出过程中LCP的方向性。结果表明,LCP的宏观性能与微观结构之间存在很强的相关性,这证实了工业上需要在加工过程中提高薄膜结构各向同性的必要性。

(2)挤出吹塑法

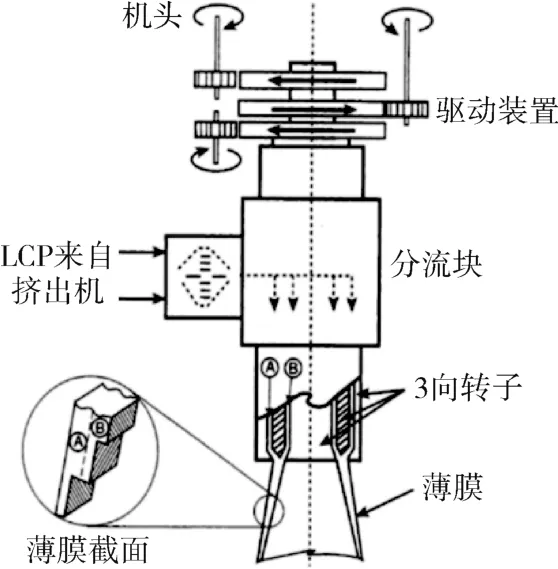

挤出吹塑法可有效解决LCP薄膜各向异性的问题,是目前最成熟的LCP薄膜生产工艺。LUSIGNEA等[35]分别采用双向和三向旋转模头进行LCP吹膜研究(图5)。在双向旋转吹塑中,薄膜上下表面应力不平衡,膜容易卷曲。为解决薄膜平整性问题,他们采用三向旋转模头,得到的薄膜取向均匀,残余应力均衡,拉伸强度和模量比PET拉伸薄膜高1.5~2倍,最高使用温度超过PA薄膜50°C,吸水率比其低100倍以上。

图5 三向旋转模头共挤出双层薄膜[35]Fig.5 Tri-rotating die provides two-layer coextrusion[35]

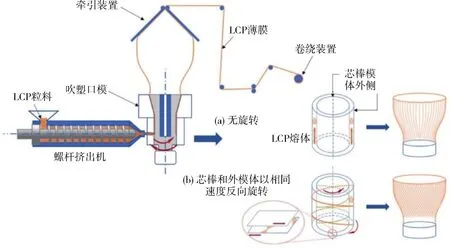

为减轻LCP薄膜的各向异性,Yang等[36]基于自主研发的芯棒与外模反向旋转的吹塑装置成功制备了LCP薄膜(图6),并研究了环向剪切对薄膜取向结构和力学性能的影响。随着模具转速的增加,LCP分子链各个方向的取向变得均匀;薄膜纵向拉伸强度和模量降低,而横向增加,薄膜的各向异性得到了一定程度改善。

图6 LCP薄膜制备示意图[36]Fig.6 Schematic drawing of LCP film preparation[36]

3.2 LCP薄膜的改性

(1)化学改性

Zhou等[37]通过化学镀铜的方法对LCP薄膜表面改性,得到以KMnO4为蚀刻剂的镀铜LCP薄膜,在最佳蚀刻时间20 min时最大粘合强度高达12.08 MPa;Zhang等[38]得到的化学镀铜的LCP薄膜的粘合强度达到了10.99~11.94 MPa;他们的结果均高于先前报道中的最大值8.0 MPa。

(2)等离子体改性

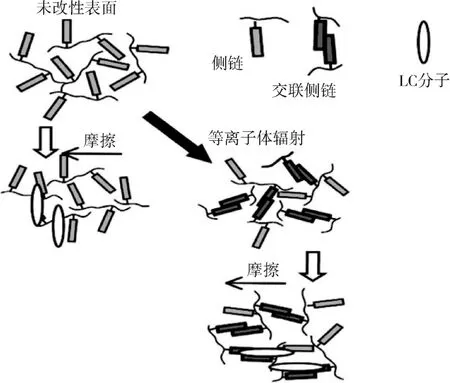

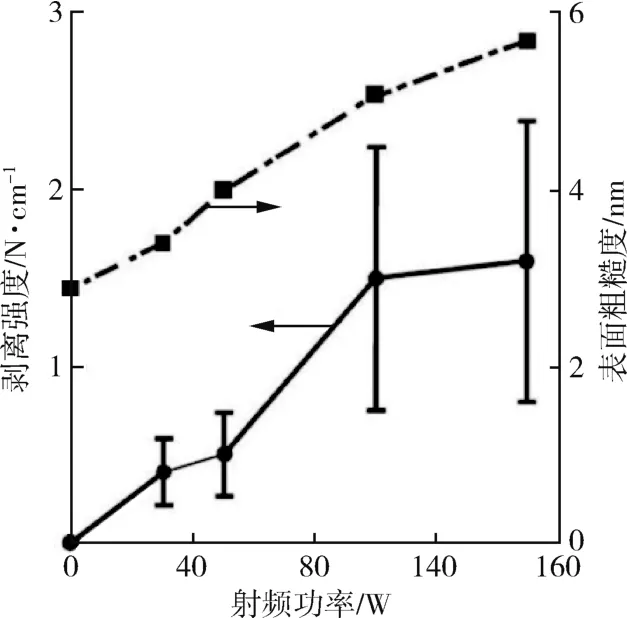

Rumiko等[39]利用Ar等离子体辐照交联对LCP薄膜表面改性并通过摩擦使薄膜表面上液晶平行于摩擦方向排列,但垂直于未改性表面,从而增强了液晶的取向性能(图7)。Asano等[40]利用N2等离子体处理将—NH、—COOH和—OH等亲水基团引入LCP薄膜,使薄膜表面轻微粗糙化,进而提高其与金属的粘附性。实验发现,随着射频功率的增加,薄膜的接触角明显减小,亲水基团增强了镀液的润湿性;铜与LCP薄膜的剥离强度增加(图8),最大达到2.4 N/cm。

图7 通过摩擦和等离子体辐照的聚合物排列及液晶方向示意图[39]Fig.7 Schematic illustration of polymer alignment and liquid crystal orientation by rubbing and plasma irradiation[39]

图8 铜与LCP薄膜之间的剥离强度和LCP的表面粗糙度与射频功率的关系[40]Fig.8 Peel strength between copper and LCP films and surface roughness of LCP as a function of rf power[40]

3.3 LCP薄膜的应用

LCP薄膜具有低介电常数和介电损耗等特点,在5G通讯、柔性印刷电路等领域用途广泛。Tsuchiya等[41]制备了基于LCP薄膜的低介电损耗和高速传输柔性印刷电路,在23℃和湿度60%下,在40 GHz时LCP薄膜差分线路的差模损耗比PI薄膜的低0.52 dB/cm,柔性印刷电路的传输特性也比PI薄膜的更稳定。与层合法相比,梁立等[42]采用LCP溶液在铜箔上涂布成膜(涂布法)方法制备的柔性印刷电路。剥离强度高,且各向同性好。

4 PEI

PEI分解温度为530~550℃,低温脆化温度为-160℃,耐高、低温性能优异。此外,其室温拉伸强度是非增强塑料中最高的一种,并具有优异的抗蠕变性。其体积电阻率大于1×1017Ω·cm,电击穿强度为33~35 kV/mm,介电损耗为1.2×10-3,并能在很宽的频率和温度范围内保持稳定的介电性能,是介电性能最突出的塑料之一。其加工性能优异,成型收缩率小而稳定[43]。PEI薄膜具有极强的耐温性、优异的力学性能和耐化学腐蚀性等优点[44],用途广泛。

4.1 PEI薄膜的制备方法

(1)挤出流延法

Wu等[45]采用工业规模方法即用同向旋转双杆挤出机挤出流延PEI/纳米石墨片(GNP)复合材料薄膜,研究了拉伸比和热处理对薄膜性能的影响。拉伸比为11时PEI/GNP-5(10%,质量分数)薄膜纵向拉伸模量和拉伸强度分别提高了134%和9%,而且横向分别提高了79%和3%;热处理有助于GNP取向排列,进而大幅度降低薄膜电阻率,最终可降低4个数量级,同时大幅度提高热导率。

(2)溶液流延法

Lopez等[46]通过溶液流延法制备了掺杂不同量(1%~5%,质量分数)氧化石墨烯(GO)的PEI薄膜,其中添加5%的GO可使薄膜拉伸强度提高30%,且玻璃化转变温度显著提高。Luo等[47]将改性h-BN粉末与PEI共混,采用溶液流延法制备了柔性PEI/h-BN复合材料薄膜。h-BN表面改性后,薄膜的模量从1.15 GPa增加到h-BN用量为10%(体积分数)时的1.62 GPa;添加5%h-BN时薄膜的电击穿强度从45.3 kV/mm提高到55.3 kV/mm。曲绍宁等[48]采用溶液流延法制备了具有高介电储能性能的PEI/BT@SiO2复合材料薄膜。BT@SiO2含量为1.0%(体积分数)时,其介电常数最大达到5.7,提高约28%;填料含量为0.2%(体积分数)时,电击穿强度达到最大值468 MV/m,放电能量密度为4.1 J/cm3,分别提高了16%和192%。

4.2 PEI薄膜的改性

(1)填充改性

Zhang等[49]采用磁控溅射技术在PEI薄膜的两面生长SiO2层,成功构建了夹层结构的SiO2/PEI/SiO2复合薄膜。在PEI薄膜和金属电极之间生长宽带隙SiO2层,可提高电极/介电界面势垒高度,从而有效降低传导损耗。充放电效率大于90%时,最大放电能量密度达2.96 J/cm3,优于已报道的介电聚合物和复合材料。Liu等[50]通过流延法制备了PEI/MWCNT纳米复合材料薄膜。在添加1%MWCNTs(质量分数)后,薄膜的弹性模量提高了约250%,拉伸强度也明显增加,这源于MWCNT与PEI间强烈的界面相互作用。

(2)接枝改性

Edge等[51]通过聚(2-羟乙基甲基丙烯酸酯)光化学气相接枝对PEI薄膜表面改性。接枝4 h后薄膜表面的接触角为从原先的80°减小至62°,亲水性提升了20%。电储能用的聚合物纳米复合材料薄膜热稳定性的提高对满足电力工业日益增长的要求十分重要,尤其是恶劣环境。Miao等[52]在纳米钛酸锶存在下通过接枝方法制备了PEI复合材料薄膜,大幅度提高其在高温下的电储存性能,100℃时也具有6.6 J/cm3的高温放电能量密度,这优于大多数先前报道的结果,且在恶劣环境下具有良好的充放电稳定性。

(3)紫外辐照改性

绝缘材料的电气特性是影响电力设备工作性能和运行可靠性的重要因素。李琳等[53]通过紫外线辐照对PEI薄膜改性,以提高其电性能。辐照前PEI薄膜的表面电阻率约为1015Ω,辐照4d后下降了约2个量级;辐照20 d后介电常数变化尤为明显,在频率为1MHz时,由初始的3.13升高至3.39;辐照9d后,电击穿强度达到457 kV/mm,提高了24%。

4.3 PEI薄膜的应用

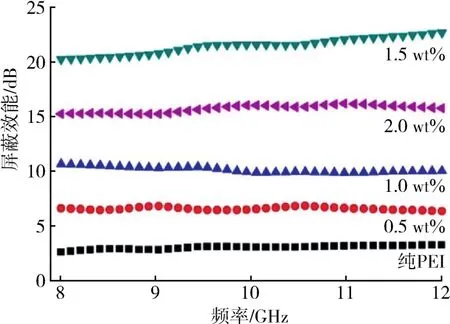

PEI薄膜具有良好的耐化学腐蚀性、高的耐热性和优异的电性能与力学性能等,广泛应用在EMI屏蔽、显示器、燃料电池等领域。Kim等[54]通过电泳法制备了还原氧化石墨烯(RGO)含量分别0.49%和0.66%(均为体积分数)的RGO交替单层和双层PEI/RGO薄膜,电磁干扰屏蔽效能分别达到3.09 dB和6.37 dB,同时保持高达73%和62%的透光率,这是20 nm RGO薄膜独特交替结构所产生的效果。相信这种新型薄膜可在包括电磁屏蔽、触摸屏、显示器等在内的各个领域得到实际应用。Mondal等[55]采用溶液流延法制备了PEI/官能团化氧化石墨烯(FGO)(0.5%~3%,质量分数)复合材料薄膜,其中含1.5%FGO的薄膜的电磁屏蔽效能高达21~23 dB,介电常数增加了7倍,介电损耗降低了14倍,薄膜在宽频率和温度范围内也表现出良好的介电、力学性能和出色的电磁屏蔽效果(图9)。

图9 8~12 GHz频率范围内电磁屏蔽效能随填料含量的变化[55]Fig.9 EMI shielding effectiveness variation with filler content ratio for a frequency range of 8~12 GHz[55]

温变英等[56]通过悬浮液流延法制备了具有梯度分布结构的PEI/Ni电磁屏蔽薄膜,在潮湿、湿热、强碱、酸雨4种模拟溶液中的耐腐蚀性能均较好;在60℃下浸泡30 d后,形貌无明显变化;电磁屏蔽效能无明显下降,保持在40 dB左右;拉伸强度保持在60 MPa以上,有很高的实用价值。

5 PSF

PSF是高分子主链中含有二苯砜结构的热塑性树脂,具有高强度、高模量和低蠕变性等特性,在高温下仍能很大程度上保持其在室温下所具有的力学性能;在很宽的温度和频率范围内具有优良的电性能;低温性能优异,在-100℃仍能保持韧性;此外还具有良好的热稳定性、耐老化性能和尺寸稳定性等[57]。PSF薄膜介电常数的温度特性稳定,介电损耗在宽温度范围内(-60~150℃)很低,在150℃的高温下仍有较高的电阻系数,可用于制造耐热性好、性能优异的薄膜电容器等[58]。

5.1 PSF薄膜的制备方法

(1)溶液流延法

Bautista-Quijano 等[59]通过溶液流延法制备了PSF/MWCNT复合材料薄膜,MWCNT含量在0.05%~0.3%(质量分数)时薄膜电导率大幅度增加;其中在0.3%时,薄膜电导率约为10-2S/m,比纯PSF薄膜高13个数量级。Jiang等[60]同样采用溶液流延法制备了PSF/GO/CNT薄膜,气体渗透性显著提高。在0.2 MPa时,CO2和N2的渗透率分别从553 Barrer[1 Barrer=10-10cm3(STP)cm/cm2·s·(cm·Hg)]和536 Barrer(纯PSF薄膜)增加到975 Barrer和745 Barrer;CNTs和GO的加入可有效提高薄膜的选择性,CNTs与GO的用量比为5∶1时,CO2/N2的理想渗透系数为1.94,提高了32.9%。

(2)挤出吹塑法

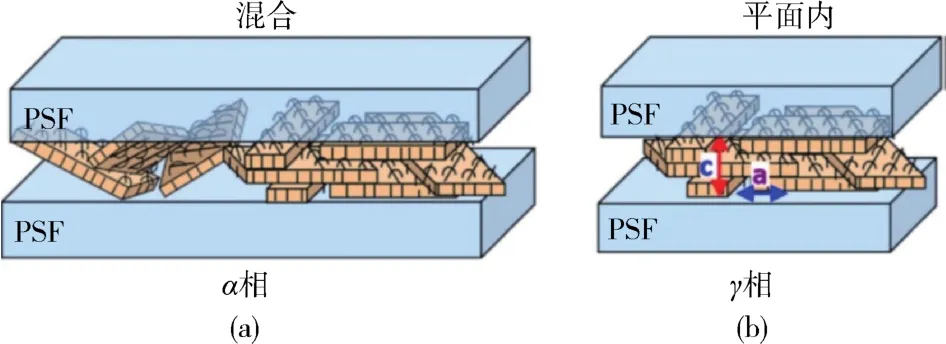

Jurczuk等[61]通过层倍增共挤吹塑法制得了PSF/PVDF(质量比70/30)复合薄膜,研究了PVDF的α晶和γ晶在纳米层状PSF/PVDF薄膜中的结构。发现,薄膜中的PVDF纳米层为α晶和γ晶叠加共存结构。在所有3个多层PSF/PVDF薄膜中,α晶面相对于PSF/PVDF界面的法线优先取向为40°~45°(图10)。

图10 PVDF晶的取向类型示意图[61]Fig.10 Schematics of the orientation types of PVDF crystals[61]

5.2 PSF薄膜的改性

(1)接枝改性

Du等[62]将聚乙二醇(PEG)偶联接枝到PSF的侧链上,通过溶液流延法制备了接枝共聚物PSF-g-PEG薄膜,在PEG含量达48 g/100 g时,薄膜接触角急剧减小至35°,亲水性明显增强,吸附性大大减弱,饱和吸收能力仅为0.7 g/cm2,对蛋白质的防污能力大幅度增强。Tu等[63]将丙烯酸(AA)和磺化羟丙基壳聚糖(SHPCS)接枝在PSF薄膜上,薄膜显示出抑制血小板粘附和较低的蛋白质吸附性(161μg/cm2),血浆再钙化时间为238 s。与SHPCS结合后,SHPCS-AA-PSF薄膜的等离子体再钙化时间达301 s,表明改性薄膜具有一定的抗凝特性。

(2)填充改性

Jose等[64]采用溶液流延法制备了有机改性氟锂蒙脱石黏土填充的PSF纳米复合材料薄膜,在黏土含量增加到3%(质量分数)时,拉伸强度和断裂伸长率显著提高;增加黏土的含量使薄膜表面的粗糙度增加,与此同时接触角也随之增加,疏水性增强。Suwanwong等[65]用0.5%、1.0%和2.0%(质量分数)CaTiO3分别填充PSF制得超级电容器用隔膜,其中添加2.0%CaTiO3时隔膜具有最大比能量4.03 mWh/g,最大比电容是不含CaTiO3隔膜的2.17倍,达4.64 F/g。

5.3 PSF薄膜的应用

PSF薄膜具有出色的介电性能和物理、化学性能,因而广泛用在燃料电池、薄膜电容器等领域。Vinodh等[66]采用溶液流延法制备了掺入氧化锆的季铵化聚砜(QPSU/ZrO2)复合材料阴离子交换膜,其中纳米ZrO2分布均匀,无团聚。在ZrO2掺入量为10%(质量分数)时,在60℃下达到的最佳功率密度为250 mW/cm2,是碱性膜燃料电池的理想选择。杜瑞奎等[67]向PSF中加入1,4-二氯甲氧基丁烷进行氯甲基化反应,制得氯甲基化聚砜(CMPSF);然后用三乙胺、三丙胺及三丁胺等3种叔胺对CMPSF进行季铵化反应,采用溶液流延法制备了阴离子交换膜。在季铵化反应时间为24 h时,采用三乙胺制备的交换膜离子交换容量高达1.43 mmol/g,且膜电阻很低,仅为0.49 Ω·cm2。

6 PI

PI是一种主链上带有酰亚胺基团的热塑性树脂,具有优异的耐高温、力学性能、尺寸稳定、电性能等特性,广泛应用于航空航天、电子、通讯、复合材料等领域[68]。PI薄膜呈黄色,透明,具有优异的耐高低温性、电气绝缘性等,能在-269~280℃范围内长期使用,短时可达400℃的高温,特别适宜于柔性印刷电路[69]、5G通讯、液晶显示等领域。

6.1 PI薄膜的制备方法

(1)溶液流延法

王伟等[70]先将聚酰胺酸溶液流延成膜,恒温干燥后制得聚酰胺酸凝胶膜;再将拉伸后的聚酰胺酸薄膜经高温亚胺化制得PI薄膜。拉伸比为1.3时,拉伸强度和模量分别达到了154.5 MPa和2 472.4 MPa,分别提高了1.7倍左右和1.4倍。赵伟涛等[71]采用类似工艺制备了PI薄膜,研究了成膜条件对薄膜表观和力学性能的影响。他们在最高亚胺化温度为450℃时得到的PI薄膜的拉伸强度为337.88 MPa,表面粗糙度低于10 nm。蒋里锋等[72]对流延法制备的PI薄膜热膨胀系数的研究表明,随着升温速率的增加,其热变形逐渐减小。与横向相比,纵向的热变形受升温速率影响较大。

(2)吹塑法

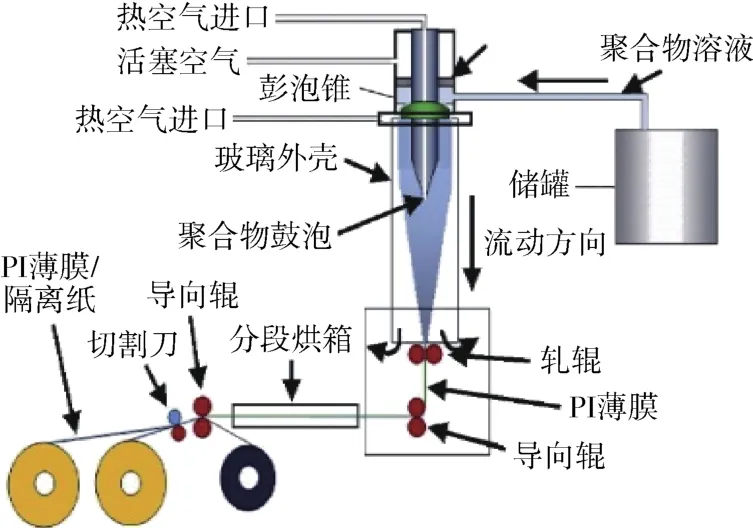

NASA兰利研究中心的科研人员研究了一种新型吹塑成型法制备PI超薄薄膜技术[68]3。其所用装置不同于传统吹塑薄膜,薄膜是由上向下吹塑成型的,如图11所示。目前,NASA已建成了PI超薄薄膜吹塑装置样机,并成功制备了超薄PI薄膜。

图11 制备PI超薄薄膜的吹塑工艺示意图[68]Fig.11 Schematic diagram of the blowing process for the preparation of PI ultra-thin films[68]

6.2 PI薄膜的改性

(1)填充改性

Wang等[73]以PI为基体,采用原位聚合工艺制备PI/钛酸钡(BaTiO3)纳米复合材料,并通过溶液流延法制备了薄膜。分别用8%的2-膦酸丁烷-1,2,4-三羧酸和6%的丙烯酸-磺酸-酰胺基共聚物改性的PI/BaTiO3薄膜的电击穿强度分别为80和73 MV/m;能量密度分别为0.67 J和0.48 J,分别提高了25%和37%。Du等[74]以二苯胺、钛酸铜钙(CCTO)和3,3′,4,4′联苯四甲酸二酐为原料,通过超声分散原位聚合制得PI/CCTO复合材料,并通过溶液流延法制得薄膜,薄膜的介电常数和电导率随着CCTO(10%~70%)含量的增加而显著增加。

(2)等离子体改性

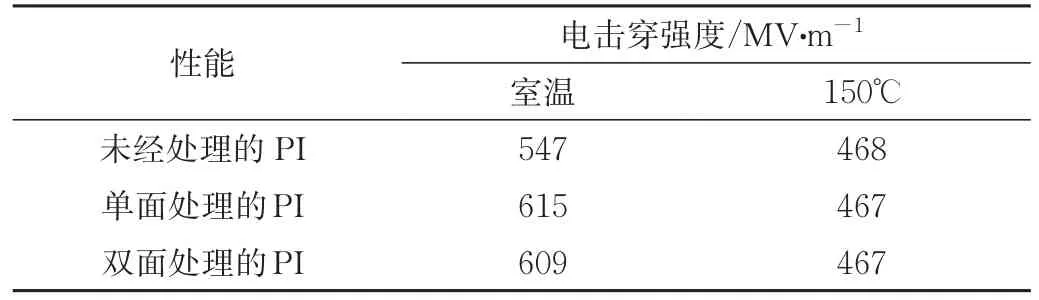

徐萌等[75]采用低温等离子体改性亚胺化得到的PI与硅烷偶联剂处理的纳米Al2O3(5%,质量分数)制备PI/纳米Al2O3复合材料薄膜。随着等离子体改性时间的增加,薄膜表面接触角逐渐减小,亲水性逐渐增加;薄膜表面能和表面电导率逐渐加大。LIN等[76]采用氮等离子体对商品名分别为Kapton E(N)和Upilex S的PI薄膜进行表面改性,以增强其与溅射铜之间的剥离强度。通过氮等离子体改性,溅射铜与两者之间的剥离强度分别大大提高至1 232~1 522 N/m和915~1 401 N/m,而未处理的仅为12 N/m和17 N/m。Meddeb等[77]通过氧等离子体对Kapton HN PI薄膜改性。由表3数据可知,150℃时等离子体处理后的薄膜介电击穿强度不变,而O/C和N/C比分别增加了60%和110%左右,提高了薄膜的亲水性,降低了高场/高温时的漏电。

表3 处理和未处理的PI薄膜在室温和150℃下的电击穿强度[77]Tab.3 Electrical breakdown strength of treated and untreated PI films at room temperature and 150 ℃[77]

6.3 PI薄膜的应用

PI薄膜具有优异的耐高低温性能、高尺寸稳定性和韧性,在高温下能保持其化学稳定性,因此可应用于燃料电池、柔性印刷电路、液晶显示、5G通讯等领域[78]。此外,其还具有良好的阻燃性和耐腐蚀性,可广泛应用于绝缘元件、电线、微电子等领域。Nisar等[79]采用溶液流延法制备了Nafion/磺化聚酰亚胺(SPI-x)复合薄膜,其耐热温度高达500~550℃,具有良好的热稳定性和尺寸稳定性。此外其还具有优异的电气和力学性能、高质子传导性、水解稳定性,可作为直接甲醇燃料电池中的电解质膜使用,且成本低。Liu等[80]通过溶液流延法制备了一系列支化磺化聚酰亚胺(bSPI)/s-MWCNTs复合材料薄膜。与商业化的Nafion®212薄膜相比,优化后其具有更低的钒离子渗透率(2.01×10-7cm2/min)和更高的质子选择性(1.06×105S min/cm3);更高的库仑效率(96.0%~98.2%)和能量效率(79.7%~69.5%),可用于钒氧化还原液流电池中。

7 结语

高性能塑料薄膜不仅具有优异的电性能、力学性能、耐高低温、耐腐蚀等特点,而且介电常数在宽温度和频率范围内大都极稳定,明显优于传统塑料薄膜,用途广泛。但因其熔点高,熔体黏度大,加工稳定性差,成型难度大,对挤出机、机头和辅机等要求高,目前只有一些先进国家拥有工业化生产技术,我国在挤出吹塑和挤出流延设备与工艺上还有待突破,例如目前高端PI薄膜还主要依赖进口。此外,目前我国高性能树脂的进口依赖度较大,不过可喜的是,国家将在“十四五”期间加大对高性能树脂的投资,中国石油和化学工业联合会在《化学新材料“十四五”发展指南》中提出力争在2025年将高性能树脂自给率提升到85%,因而可预期未来的高性能塑料薄膜定会快速发展。