基于应变硬化模量方法评价聚乙烯管材耐慢速裂纹增长性能研究进展

李 岩 ,唐晓旭 ,张伟杰 ,黄瑞鹏 ,张 杉

(1.中国建筑科学研究院有限公司,北京 100013;2.建研院检测中心有限公司,北京 100013;3.国家建筑工程技术研究中心,北京 100013)

0 前言

随着社会经济和科学技术的不断进步,PE管材已逐步取代钢管[1-3],在燃气、给排水等领域得到快速发展[4]。耐慢速裂纹增长性能是影响聚乙烯(PE)管材使用寿命的重要指标之一[5]。PE管材原材料经历了PE63、PE80、PE100、PE100-RC 4个阶段的发展,尤其是双峰分布聚合技术的出现,促使了PE材料的耐慢速裂纹增长(RSCG)性能大幅提升。传统评价管材RSCG性能的方法有切口管道试验(NPT)[6-7]、宾夕法尼亚切口试验(PENT)[8-9]、全切口蠕变试验(FNCT)[10-11]等。上述试验方法通过加工缺口,观察管材缺口处裂纹增长的速率评价管材的RSCG性能,或通过添加表面活性剂缩短试验周期,但这些方法对于PE100和PE100-RC管材仍需数月时间[5]。为了满足加速表征材料抵抗初期裂纹产生和裂纹增长速率,评价不同等级材料的RSCG性能,提出了一种新型的试验方法,应变硬化模量(SH)法。SH法是建立在银纹发展和银纹-裂纹转换的Kramer-Brown模型[12-14]发展起来的,最早由沙伯基础工业公司(SABIC)提出,后来欧洲相关学者也开展了一系列关于SH法对评价PE管材性能的研究[15-16],结果表明SH法可以准确、快速的表征材料的RSCG性能,试验操作简单,数据准确性较高。本文介绍了SH法的理论背景及试验方法,综述了国内外应用SH法评价PE管材RSCG性能的研究现状,并对该方法的应用方向进行了讨论。

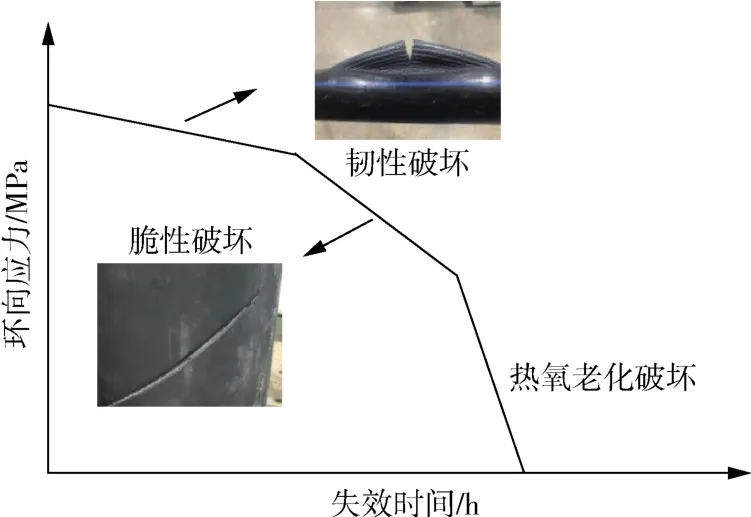

1 管材的破坏形式

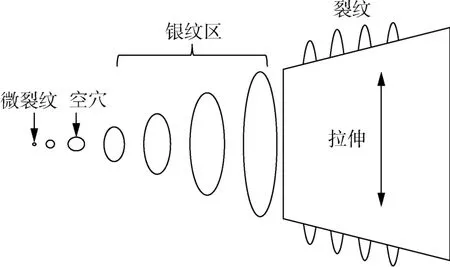

管材在使用过程中存在韧性破坏、脆性破坏、热氧老化破坏(如图1)3种典型的失效破坏模式[17]。韧性破坏通常是管材在高载荷的条件下运行,短时间内在管材薄弱部位发生凸起,凸起部位逐渐扩大直至管材破裂。韧性破坏的本质是管材运行时的环应力达到或超过材料的屈服应力[18]。若管材在其材料的允许工作条件下运行,基本不会发生韧性破坏[19]。脆性破坏通常是管材在低载荷长时间工作条件下运行时,在管材应力集中部位产生微小裂纹,裂纹以十分缓慢的速度增长,直至裂纹贯穿管壁,发生破坏。脆性破坏是目前PE管材泄漏的主要原因。应力集中是由于管材在安装、运输、施工过程中产生裂纹、孔洞、缺口、划痕等表面缺陷,这些表面缺陷处容易产生应力集中,当管材长时间运行时,局部应力集中大于材料的屈服临界点,产生裂纹,最终导致管材失效[20-24]。热氧老化破坏与应力无关,通常是管材使用50年以上,由于材料的热氧老化造成。

图1 管材失效破坏形式Fig.1 Failure mode of pipes

2 慢速裂纹增长机理及影响因素

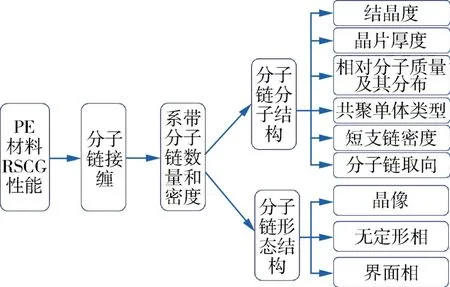

目前,学术界普遍认为管材发生慢速裂纹增长(SCG)机理有分子结构机理和断裂力学机理。分子结构机理认为材料的RSCG性能与其分子链的结构和形态有关。PE为半结晶聚合物,聚合物结构包含结晶区域和无定形区域,无定形区域的分子链包含3种形态,分别是从片晶中伸出悬浮的分子链、分子链两端均在同一片晶中的分子链环和贯穿在两个或两个以上片晶区域的系带分子链,其中只有系带分子链承受载荷。管材在长时间低载荷条件下运行时,PE分子链发生滑移和解缠,而后从晶区中拔脱,直至发生脆性破坏[25](图2)。研究表明[26],分子链在长时间低载荷作用下发生滑移,并没有发生断裂,因此,分子链解缠是材料发生SCG的主要原因。

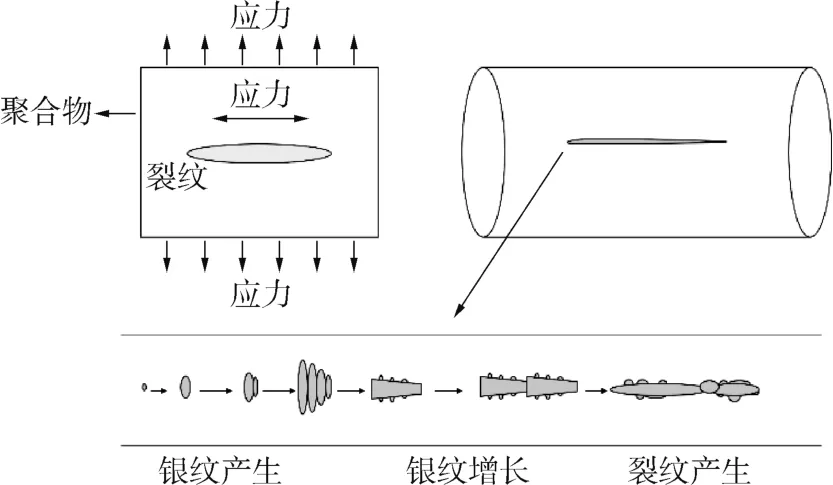

分子链解缠与系带分子链的数量和密度有关[27],系带分子链的数量和密度取决于聚合物的分子结构和形态结构。分子结构参数中相对分子质量[27-32]及其分布[28,33-35]、共聚单体及类型[36-37]、短支链数量和密度[31,38-41]、片晶厚度[42-46]、结晶完善度[47-48]、分子链取向[49]等因素对其系带分子链的数量和密度具有一定的影响,进而影响材料的SCG性能(图3)。相对分子量和短支链数量的增加,系带分子链数量越多,系带分子链间产生缠结点的密度越大,材料的RSCG性能越好。分子链结晶越完善,片晶厚度越薄,越容易产生系带分子链,材料的RSCG性能越好。相对分子质量呈双峰分布的新型PE材料,其兼具高相对分子量的力学性能和低相对分子质量分布的优异的加工性能,同时双峰分子量分布的材料,系带分子更多,缠结的更紧密,材料的RSCG性能更加优异。但共聚单体类型不同,材料的RSCG性能具有一定差异,当共聚单体相同时,共聚单体含量增加,材料的支化点密度增加,并有更多的短支链与系带分子链缠结,系带分子链从晶片中拔脱更困难,因此材料的RSCG性能更优异。不同共聚单体的结论不能对比研究。分子链的形态结构由晶相、无定形相和界面相组成,严小伟等[50]研究认为,材料中界面相的含量越高,表明无定形区域中分子链缠结作用越强,形成系带分子链的概率越大。Men等[51]发现,无定形相的活动性可控制PE材料开裂前裂纹纤维尖端的形成,对材料的耐SCG性能具有决定性作用。断裂力学机理认为裂纹增长分为2个阶段,分别是银纹产生阶段和银纹增长阶段,如图4所示。

图3 分子机理与耐慢速裂纹增长性能关系示意图Fig.3 Schematic diagram of the relationship between molecular mechanism and slow crack growth resistance

图4 断裂力学机理示意图Fig.4 Schematic diagram of fracture mechanics mechanism

银纹产生阶段发生在材料的某些缺陷或应力集中部位,在此处产生微观裂纹,微观裂纹逐渐发展为空穴,空穴在低载荷作用下逐渐被拉伸成高度取向的微纤结构,即银纹的产生。银纹的产生是微观空穴其间的系带分子链解缠造成的,因此系带分子链缠结强度对初始银纹的产生具有决定性的作用。银纹继续被拉伸,在微纤的尖端继续形成空穴,空穴继续增长为微纤[52],直至银纹中的微纤全部断裂,即形成裂纹。由银纹逐渐增长为裂纹的过程是第二阶段,即银纹增长阶段。第一阶段和第二阶段循环进行,直到形成宏观裂纹,导致管材发生脆性破坏失效。裂纹增长示意图如图5所示。裂纹扩展是一个缓慢且复杂的过程,银纹产生和增长是微观层面现象,裂纹的出现和裂纹增长直至贯穿管壁是宏观层面的现象。裂纹扩展与银纹产生初期微裂纹的萌生有重要关联,微裂纹的萌生与分子的微观机理密不可分,因此断裂力学机理与分子结构机理共同研究,有利于深入分析和理解材料的慢速裂纹增长机理。

图5 裂纹增长示意图Fig.5 Schematic diagram of crack growth

3 SH试验方法

3.1 试样制备

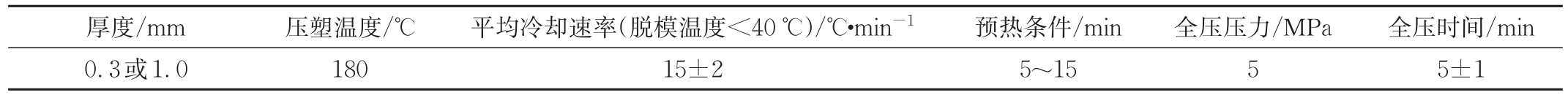

将PE颗粒料按表1条件压塑成厚度为0.3 mm或1.0 mm的试片。压塑过程中因试样冷却不均匀或塑化不均匀,在试片内部产生内应力,内应力造成试样出现局部变形或产生裂纹。为了减少试片的内应力,压塑完成后应进行退火处理。将压塑成型后的试片放置在(120±2)℃的鼓风干燥机中恒温保持1 h,关掉加热开关,以不超过2℃/min的平均冷却速率缓慢冷却至室温,完成试片的退火过程,此过程中试片应能自由移动。由于冷却的时间较长,建议在当天结束时,让试片在鼓风干燥机中过夜冷却退火。若鼓风干燥机停止加热后立即取出试样,由于冷却速率不匀,造成试片内部产生新的内应力,因此关掉加热开关后应将试片在鼓风干燥机中均匀缓慢冷却至室温。为了保证样品结晶状态不发生变化,建议退火后将试片放置在恒温恒湿室,便于下一步的冲裁制样。

表1 试片压塑条件Tab.1 Conditions for compression moulding of the sheet

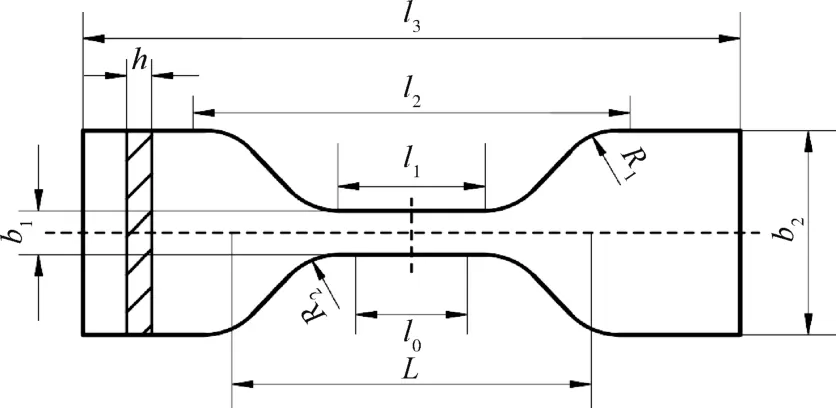

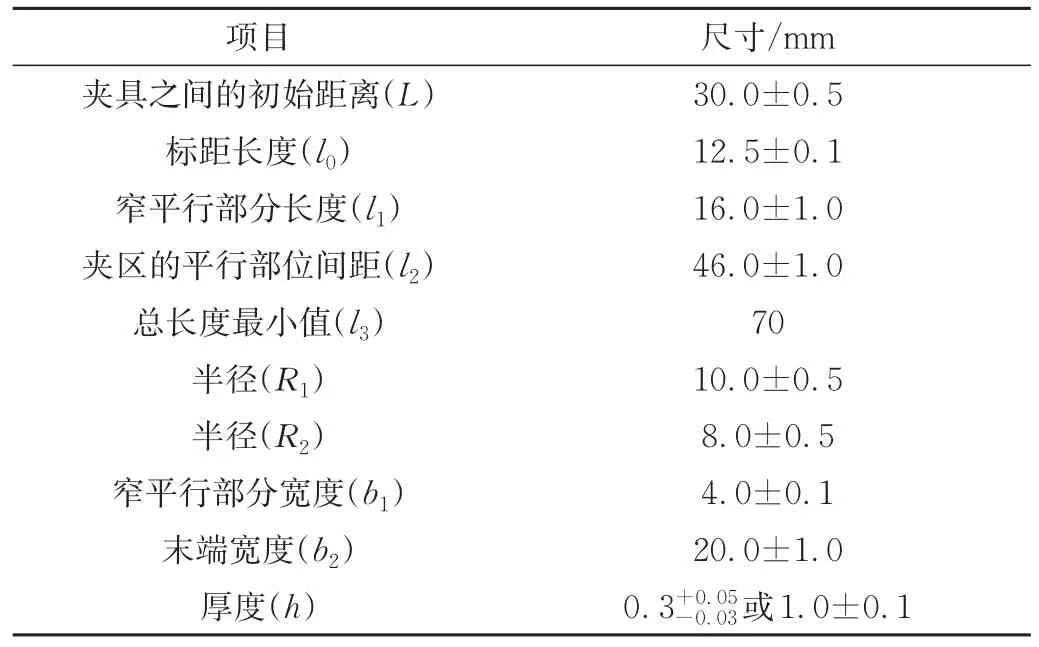

将退火处理后的试片按照图6和表2的尺寸进行冲裁,得到哑铃型试样。冲裁应确保试样无变形、裂纹或其他任何影响试验结果的缺陷,共冲裁5个试样。GB/T 40919—2021标准中仅规定了试样总长度的最小值,为了避免发生肩部断裂的情况,可适当增加总长度,并确保只有宽的末端处与夹具接触。

图6 试样尺寸示意图Fig.6 Dimensions of the test specimens

表2 试样尺寸Tab.2 Dimensions of the test specimens

3.2 试样拉伸

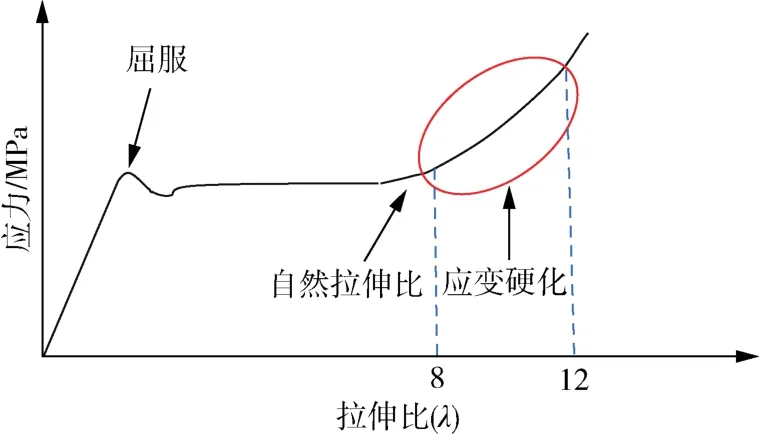

应变硬化模量测试是将试样放置在80℃恒温环境中进行拉伸,在此温度下材料出现的应变硬化相应与其发生慢速裂纹扩展过程密切相关[53]。试验前,应将试样放置在80℃恒温环境中状态调节至少30 min,将试样夹在上夹具,关闭恒温箱门,当温度到达80℃时,用下夹具夹住试样。在施加载荷前,试样在夹具中保持至少1 min,以5 mm/min的速率施加预应力至0.4 MPa,以恒定速率20 mm/min拉伸试样,得到材料的应力-应变曲线,如图7所示。

图7 应变硬化试验拉伸曲线Fig.7 Tensile curve of the strain hardening test

3.3 数据处理

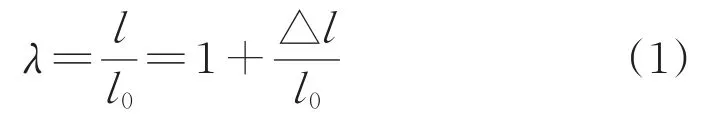

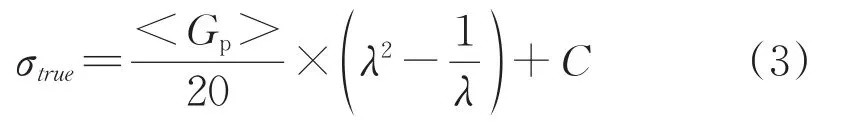

拉伸比λ由长度l和标距l0按式(1)计算,式(1)中Δl为两端标记处之间的样品长度增加量。真应力σtrue按式(2)计算,式(2)是在标距之间试样体积守恒的假设下导出。通过式(1)和式(2)得到材料的λ-σtrue(拉伸比-真应力)曲线。Neo-Hookean本构模型如式(3)所示,用来拟合和外推得到拟合曲线,应变硬化模量值<GP>由8<λ<12之间的拟合曲线计算。通过比较材料<GP>值的大小来直观的表征材料的耐SCG性能[54]。

式中λ——拉伸比,%

l——长度,mm

l0——标距,mm

Δl——两端标记处之间的样品长度增加量,mm

式中σtrue——真应力,MPa

F——测试的力值,N

A——试样初始横截面积,mm2

式中 <GP>——应变硬化模量,MPa

C——描述屈服应力拟合到λ=1时的Neo-Hookean本构模型的数学参数

为了减少夹具对试验结果的影响,对于0.30 mm厚的试样,应首选非接触式引伸计。如果试样在λ=8.5之前断裂,舍弃该试样的结果。国外针对应变硬化模量方法研究比较早,研究结果较系统,2015年由英国牵头制定了国际标准(ISO 18488:2015)[55]。我国于2021年11月26日批准发布国家标准GB/T 40919—2021《管道系统用聚乙烯材料与慢速裂纹增长相关的应变硬化模量的测定》,等同采用ISO 18488:2015,这标志着我国应变硬化模量方法的规范化测试、数据结果的国际通用性得到了进一步提高。

4 试验参数对应变硬化模量数值的影响

4.1 试验温度

朱天戈等[56]分析了5种不同牌号3个等级的PE材料分别在23、60、80和100℃进行应变硬化试验,结果表明23℃时拉伸,5种牌号材料的应变硬化模量数值相差不大;当温度升高至80℃时,不同等级PE材料的应变硬化模量数值相差较大。进一步通过动态力学测试分析了产生差异的原因,结果表明高密度聚乙烯(PE-HD)温度谱上分别在-115和60℃有2个松弛峰。在-115℃附近的松弛峰为非晶区分子链曲轴运动和晶区缺陷处分子链扭曲运动的结果;60℃附近的松弛峰为晶片间分子链运动的结果。当温度高于60℃时,晶片间分子链被激活,此时试样被拉伸,晶区间的分子链发生解缠和取向,试样应力随着应变的增长取决于晶片间分子链的结构和解缠能力有关,此时分子链运动与慢速裂纹增长时分子链运动相似,测试所得的应变硬化模量数值与材料的RSCG性能具有良好的一致性。

Debliec等[57]认为材料发生“特定应变硬化响应”过程是熵响应的过程,因此为了更准确地表征材料的RSCG性能,应在应变硬化模量测试过程中反映熵贡献,避免焓贡献的影响,并通过热性能分析,证明PE材料在80℃时,处于其晶相完全消失的临界温度,在此温度下进行拉伸测试,其应变硬化阶段反映的是熵贡献,验证了应变硬化模量测试温度为80℃的科学性。

4.2 拉伸速率

拉伸试验过程中,聚合物经历了取向和松弛的过程。应变速率的增加有利于分子链发生取向,此时分子链来不及松弛,缠结密度增加,导致其应变硬化模量增加。应变硬化模量的增加与缠结密度成正比。另一方面,较低的应变速率有利于分子链发生松弛,分子链缠结的密度较低,其应变硬化模量数值较低。因此,拉伸速率对力学检测的结果具有很大的影响。Robledo[58]等研究了高温(80℃)下拉伸速率对应变硬化模量的影响。研究结果表明,拉伸速率从3 mm/min增加至20 mm/min,材料的应变硬化模量值增加了20%或者更高。当拉伸速率为20 mm/min时,材料的应变硬化模量数值最高。因此计算材料的应变硬化值应考虑拉伸速率。高温条件下拉伸对试验设备具有较高的要求,且拉伸位移受环境箱的高度所限,因此为了简化试验条件,减少环境箱对试验的限制,Kurelec等[59]研究了常温(23℃)下拉伸速率对应变硬化模量测试的影响,结果表明常温下以10 mm/min的速率进行拉伸,PE材料的应变硬化模量差异不大。当拉伸速率降至0.2 mm/min时,测得了不同数值的应变硬化模量,能区分出不同等级管材的耐慢速裂纹增长性能强度。Maxwell等[60]在应变硬化模量方法的基础上,进一步简化试验条件,研究了常温下进行应变硬化测试评价管材RSCG性能的相关性,目前该方法只适用于低密度聚乙烯管。

4.3 试样厚度

Robledo[58]等研究了试样厚度对应变硬化模量的影响。研究结果表明,不同厚度试样应变硬化模量曲线的趋势相同,较厚试样的数据重复性优于较薄的试样,这是由于厚试样通过减少拉伸过程中试样缺陷和不均匀引起的形变对试验结果的影响,因此数据重复性优于薄试样。对于PE80、PE100、PE100RC试样,随着试样厚度的增加,试样断裂时的应变增加,应变硬化模量数值先呈现下降的趋势,而后达到平台期,应变硬化模量数值不会持续降低。当试样厚度小于1.0 mm时,应变硬化模量随着试样厚度的增加下降比较明显,当试样厚度超过1.0 mm时,应变硬化模量数值随着厚度增加下降的并不明显,应变硬化模量数值趋于一个稳定的数值,应变硬化模量数值与厚度的相关性可忽略不计。GB/T 40919—2021(ISO 18488:2015,IDT)标准中规定了试样厚度为0.3 mm或1.0 mm,这个厚度范围内应变硬化数值随着厚度变化最明显。虽然0.3 mm是GB/T 40919—2021标准中规定的仲裁时的试样厚度,但试样厚度为1.0 mm数据的重复性优于试样厚度为0.3 mm。

5 SH法研究进展

5.1 SH法与材料微观结构相关性研究

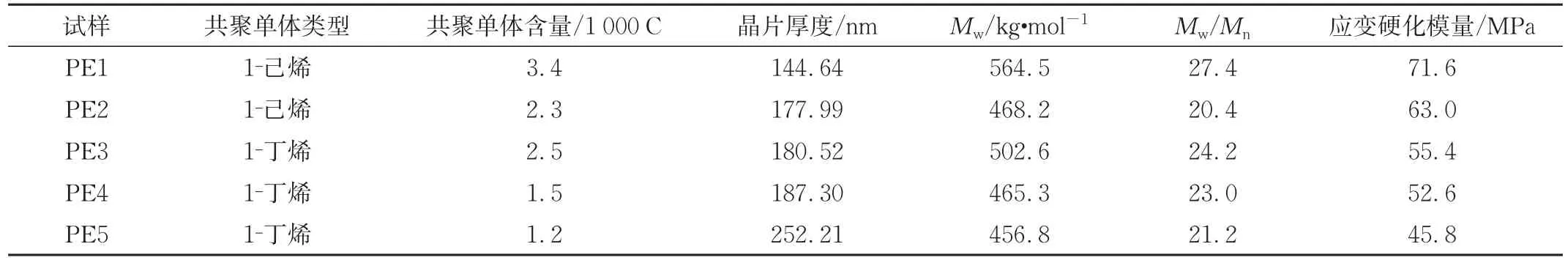

传统评价管材RSCG性能的试验,通过对试样预制切口,观察切口扩展速率,提高试验温度或添加表面活性剂缩短试验周期,应变硬化试验的试样为无缺口的哑铃型试样,在拉伸过程中未添加表面活性剂,因此该试验方法的可行性必然与分子结构机理相关。陈国华[61]等研究了晶片厚度、共聚单体类型及共聚单体含量、重均分子量(Mw)及分子量分布(Mw/Mn)等微观结构参数与应变硬化模量的相关性如表3所示。可以看出,晶片厚度与应变硬化模量数值存在负相关性,重均分子量和共聚单体含量与应变硬化模量数值存在正相关性,共聚单体类型对应变硬化模量影响较大,当共聚单体类型相同时,分子量分布与应变硬化模量存在正相关性。当共聚单体类型不同时,以上微观结构参数与应变硬化模量之间相关性不清晰。

表3 微观结构参数与应变硬化模量的关系[61]Tab.3 Relationship between microstructural parameters and strain hardening modulus[61]

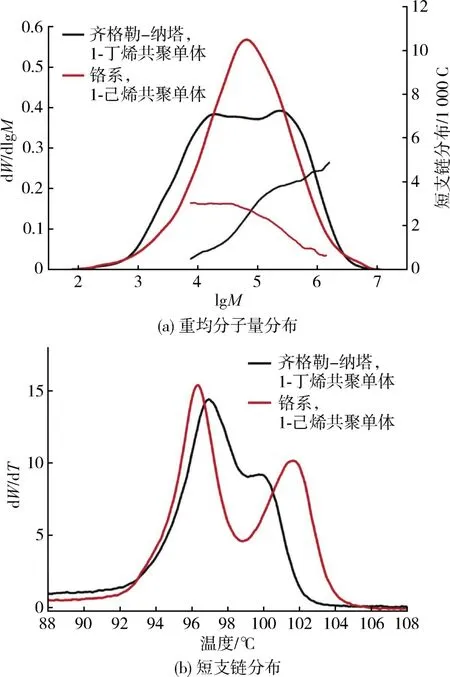

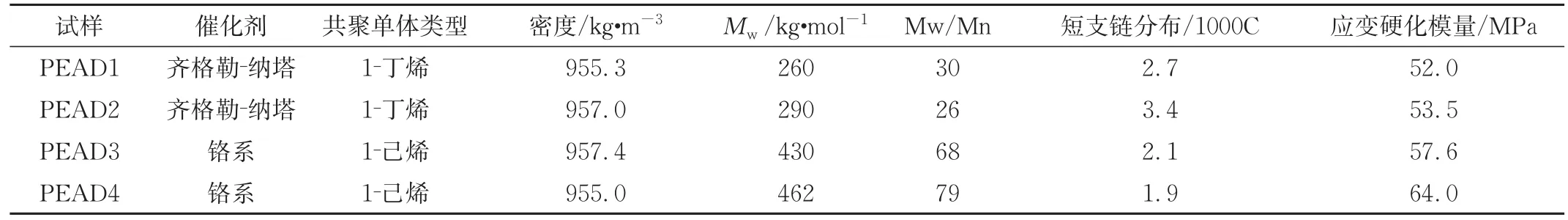

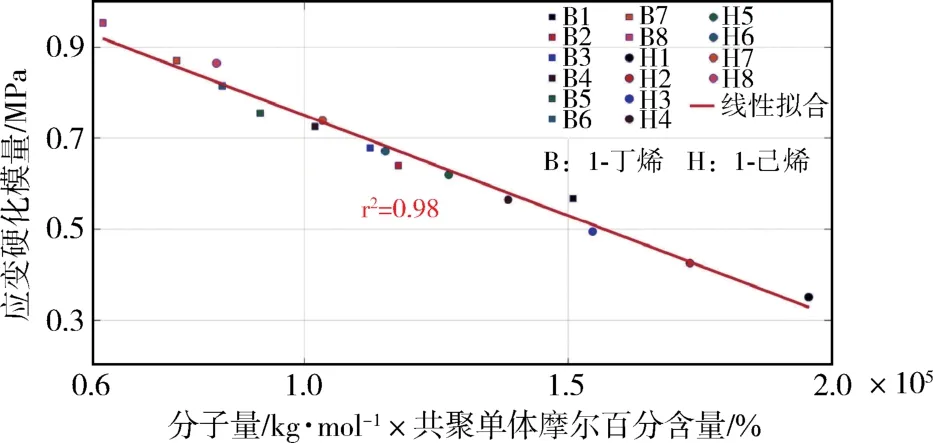

Carlos[62]等进一步对不同催化剂体系合成的不同共聚单体类型对应变硬化模量的影响进行详细研究,如图8和表4所示。齐格勒-纳塔基树脂显示出明显的双峰,共聚单体为1-丁烯,铬基树脂显示出明显的单峰,共聚单体为1-己烯。齐格勒-纳塔基树脂中短支链优先位于大分子链上,有利于系带分子链的缠结,铬基树脂则相反。1-丁烯共聚单体的甲基支链可以部分结合到结晶相中,1-己烯的丁基支链优先排除在结晶区域之外。与1-己烯共聚单体相比,1-丁烯中更容易产生共结晶,且系带分子链分布更均匀和缠结密度更高,有效的阻止或抑制微裂纹的产生,从而提高材料的RSCG性能。

图8 齐格勒-纳塔和铬基树脂凝胶色谱法(GPC)测试的重均分子量分布和升温洗脱分馏法(TREF)测试的短支链分布[62]Fig.8 MWD and SCB distribution determined by GPC and CCD distribution determined by TREF for a Ziegler-Natta and Chromium-based resins[62]

表4 不同共聚单体类型的PE管材材料的耐SCG性能物理参数表征结果[62]Tab.4 Physico-chemical characterization of a series of high SCG resistance commercial PE pipe resins[62]

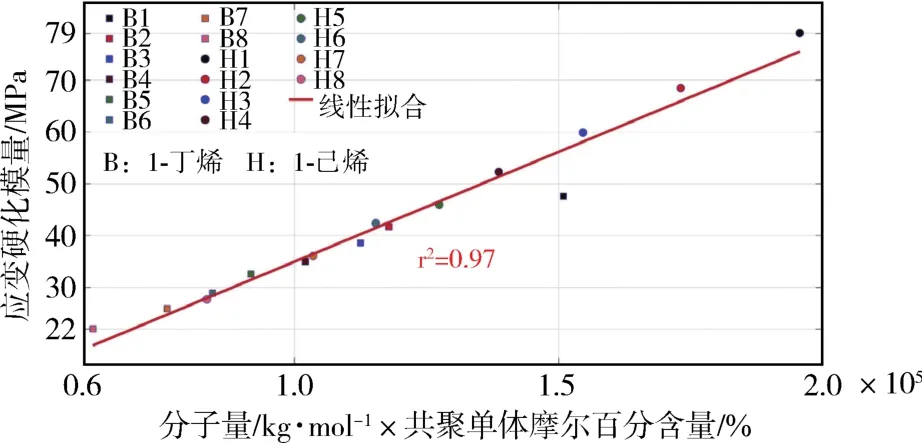

目前已有研究者研究了基于聚合物分子结构的系带分子形成概率的数学模型,并将其扩展到预测已知分子结构的聚乙烯耐慢速裂纹扩展性能。首先由Huang 和 Norman[64]提出一个与晶片厚度(Lc)和无定形相厚度(La)以及MW相关的系带分子形成概率函数P,P=f(Lc,La,MW)。该模型由 DesLauriers 和 Rohlfing[65]进一步开发,将系带分子形成概率定义为与MW和共聚单体含量相关的函数。为了了解分子量和共聚单体含量对屈服后形变(自然拉伸比和应变硬化)的综合影响,Deveci[63]等将样品的分子量与其共聚单体含量进行定量表达,即分子量和共聚单体含量的乘积。研究表明应变硬化和自然拉伸比与分子量和共聚单体含量的乘积呈现单一相关性,如图9和图10所示[63],不同共聚类型单体(1-丁烯和1-己烯)间的区别消失了。建立该相关性对于理解应变硬化和自然拉伸比对分子结构的敏感性很有实用价值。该方法适用于各种分子量、共聚单体类型和共聚单体含量的聚乙烯,且能够预测已知分子量和共聚单体含量的应变硬化模量和自然拉伸比。首次证明了无论共聚单体类型如何,都可以通过重均分子量和共聚单体含量(摩尔百分含量)的乘积以较高的置信度预测自然拉伸比和应变硬化模量,这种屈服后形变特性与聚乙烯分子结构之间的独特相关性在文献中是首次报道。

图9 1-丁烯和1-己烯共聚物的应变硬化模量与分子量和共聚单体含量乘积的线性拟合图[63]Fig.9 Strain hardening modulus of ethylene/1-butene and ethylene/1-hexene copolymers as a function of comonomer content normalized weight average molecular weight[63]

图10 1-丁烯和1-己烯共聚物的最大自然拉伸比与分子量和共聚单体含量乘积的线性拟合图[63]Fig.10 Maximum natural drawing ratio of ethylene/1-butene and ethylene/1-hexene copolymers as a function of comonomer content normalized weight average molecular weight[63]

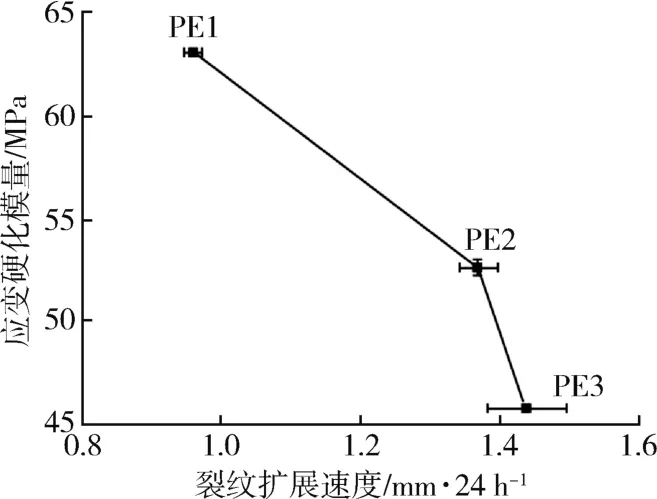

5.2 与RSCG性能其他评价方法相关性

为了验证SH法的可靠性,不少学者将SH法的试验结果与传统评价PE材料RSCG性能的方法进行对比,李茂东[66]等通过研究3种不同牌号双峰分布的PE100级管材的应变硬化模量结果与其锥体试验测试得到的裂纹增长速率结果进行对比分析,如图11所示。结果表明,锥体试验测试裂纹增长速率越大,材料的应变硬化模量数值越低,应变硬化试验与锥体试验对3种不同牌号双峰分布的PE100级管材(PE1~3)RSCG性能评价结果一致,验证了应变硬化试验方法评价RSCG的正确性。Deblieck等[67]研究了SH法与FNCT法和NPT法结果的相关性,试验表明SH法结果与FNCT和NPT均具有良好的正相关性,同时SH法可以快速评价材料的耐环境应力开裂性能。

图11 应变硬化模量与裂纹扩展速率的关系[66]Fig.11 Relationship between strain hardening modulus and crack growth rate[66]

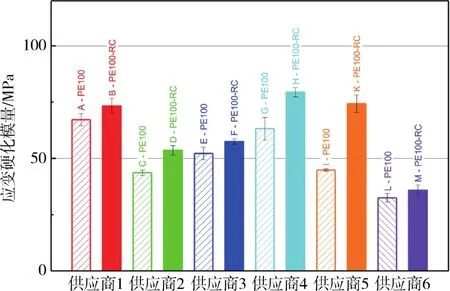

王志刚等[68]研究了3种不同双峰分子量分布的PE100级原料的SH法评价管材RSCG性能,并与传统的NPT法结果进行对比,如表5所示。研究结果表明,SH法可以实现加速评价管材RSCG性能,并与NPT试验结果具有良好的相关性能。SH法可以区分不同牌号PE材料的慢速裂纹增长性能差异,评价结果比NPT法更加准确。

表5 SH法和NPT法试验结果及标准偏差对比[68]Tab.5 Comparison of test results and standard deviation of SH method and NPT method[68]

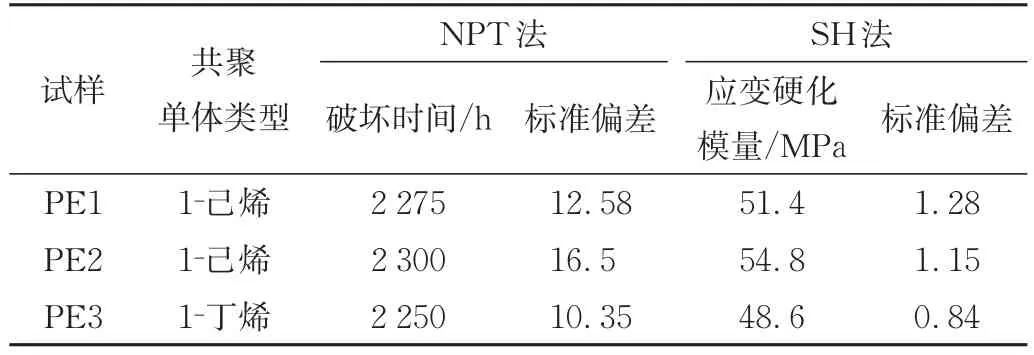

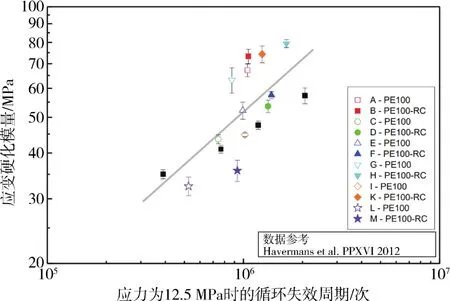

目前学术界公认的循环加载的裂纹圆棒试验(CRB)与应变硬化模量方法是加速评价材料RSCG性能较好的方法,Berger[69]等团队收集了6个供应商分别提供的PE100和PE100RC,共计12个牌号的材料进行了CRB试验和SH试验。从图12[69]中可以看出,不同等级PE材料之间具有明显的区域差异,PE80级材料结果在灰色的区域内,PE100级材料的CRB试验结果在绿色的区域内,PE100RC试验结果在粉色的区域内。

图12 不同原材料供应商的PE100和PE100-RC材料的失效曲线与循环CRB试验结果线性拟合图[69]Fig.12 Failure curves of PE100 and PE100-RC materials from different raw materials suppliers with Cyclic CRB Test in direct correlation considering the three material classifications[69]

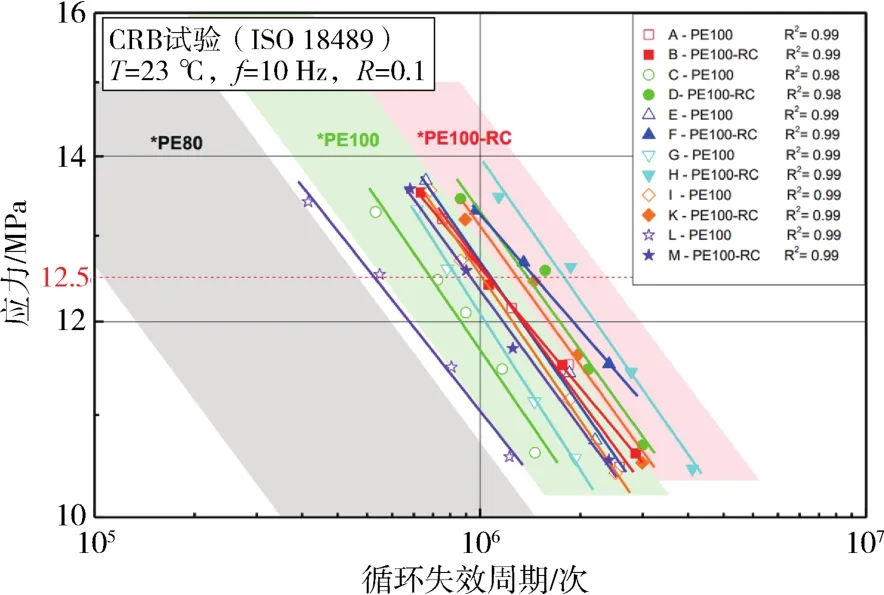

应变硬化试验结果表明,供应商2、供应商3、供应商6提供的PE100和PE100RC材料的应变硬化模量数值相差不大,甚至出现优异的PE100材料的应变硬化模量的数值达到了PE100RC材料应变硬化模量数值的情况,另外3个供应商提供的PE100和PE100RC材料的应变硬化模量数值相差较大,可明显区分PE100和PE100RC,如图13所示[69]。

图13 不同原材料供应商的PE100和PE100-RC材料的应变硬化模量试验结果[69]Fig.13 Correlation of SH modulus<GP>of PE 100 and PE 100-RC materials from different raw material suppliers determined with the SH Test[69]

对比12种材料的CRB试验和SH试验结果可以看出,CRB试验结果与SH法试验结果具有明显的线性关系,仔细观察可以发现,其中供应商1和供应商4提供的PE100和PE100RC的CRB试验和SH试验结果稍偏离线性关系(如图14所示)。这是因为SH法测试对结晶度、重均分子量及其分布、系带分子链数量及缠结密度较敏感,也有研究表明,不同的共聚单体类型对SH法试验结果具有很大影响。相比较2种试验方法,CRB方法的优点是同一等级的PE材料,不同供应商的材料具有明显的区别,可用于材料定级。SH法的优点是极大的缩短了试验周期,可以快速的区分不同等级的PE材料。

图14 不同原材料供应商的PE100和PE100-RC材料在应力为12.5 MPa时的CRB测试与应变硬化模量试验结果的线性拟合[69]Fig.14 Correlation of SH Test modulus and single point values when the global load is12.5 MPa from Cyclic CRB Test of PE 100 and PE 100-RC materials from different raw material suppliers[69]

5.3 评价材料耐环境应力性能研究

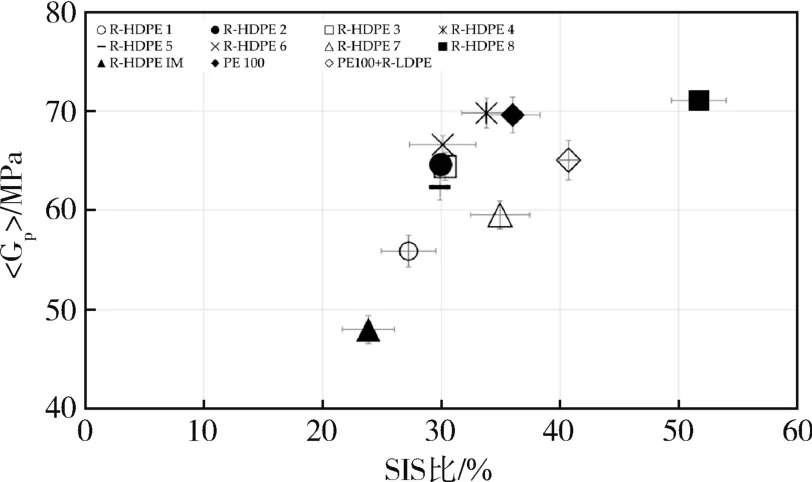

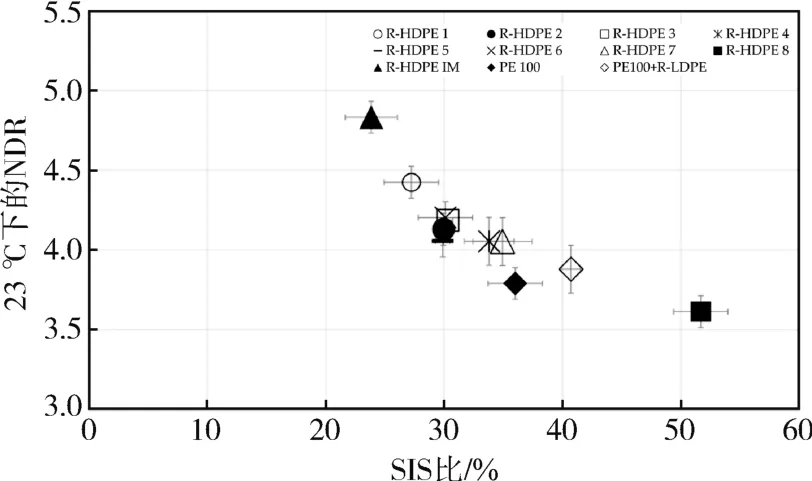

许多文献表明,材料的耐环境应力开裂性能与聚合物分子结构的特征参数相关,如分子量、结晶度和短支链。分子量越高,长链数量越多,晶体间越容易产生系带分子,系带分子缠结的密度越高。Gobetti等[70]通过分析PE-HD回收材料的逐步等温偏析比(SIS),建立与应变硬化模量<Gp>和自然拉伸比(NDR)的相关性,评价材料的耐环境应力开裂性能。图15[70]、图16[70]为PE-HD回收材料的<Gp>和NDR分别与SIS的关系。从图中可以看出,随着SIS比率的增加,<Gp>增加而NDR减小,这也说明材料的耐环境应力开裂性能与分子链的结构和分子链缠结相关。SIS比率较高,意味着大分子链形成薄晶体的比例较高,矩形折叠链和短支链的存在有利于晶体间形成系带分子链,且系带分子缠结密度高,更不容易发生解缠,厚晶体间连接较薄弱,晶体间容易发生解缠。NDR与聚合物分子链网络结构的可扩展性有关,晶体间系带分子的缠结有效抑制了晶体间的相对移动,当应变硬化发生时,非晶相成为刚性承载元素,薄晶体通过系带分子链的缠结,有效的限制了微裂纹的产生,提高了材料的耐环境应力开裂的性能。但是SIS比只能提供聚合物分子构象信息,不能有效的说明结晶形成晶间键的实际速率,后者与生产过程的工艺参数(即冷却速率)有关,因此应变硬化模量方法可以作为衡量材料耐环境应力开裂性能的定性指标,不能仅通过应变硬化模量数值大小评定材料的耐环境应力开裂性能的优劣。

图15 23℃进行的应变硬化模量<Gp>与0.5 mm/min进行的逐步等温偏析(SIS)结果[70]Fig.15 <Gp> obtained from tensile test at room temperature and 0.5 mm/min vs stepwise isothermal segregation(SIS)ratio[70]

图16 23℃进行的自然拉伸比(NDR)与0.5 mm/min进行的逐步等温偏析(SIS)结果[70]Fig.16 NDR obtained from tensile test at room temperature and 0.5 mm/min vs SIS ratio[70]

6 结语

随着双峰新型聚乙烯材料的应用,PE管材综合性能大幅提高,与传统的评价聚乙烯材料SCG性能的试验方法相比,应变硬化模量方法的试验周期由几千小时缩短至几小时,极大的缩短了试验周期,可实现材料按批次测试PE材料RSCG性能指标。应变硬化试验不需要预制缺口,也不需要在特定的表面活性剂中浸泡,仅需简单的拉伸即可,试验操作简单,数据的稳定性和重复性较强,但是该方法适用于新材料研发、材料改性研究等目的,适用于样品量较少、原材料出厂检测或原材料进场检测等使用,且由原材料制成哑铃型试样需要经过压塑的过程,制样步骤复杂。该方法对设备载荷传感器和引伸计的精度有较高的要求,目前工业试验室设备条件相差较多。如果该方法能探究出从已成型的管材上直接取样,简化前期制样的步骤,进一步优化实验条件,打破试验环境温度对试验结果的影响,打破试验设备对试样的制约因素,可进一步扩宽SH法的应用领域。

管道系统包含管材、管件和配件,该方法仅适用于未使用的原料,不能对加工成型制品的性能进行准确的评价,如管材、管件等,制品加工过程的工艺参数、加工方式同样对制品寿命具有重大影响,因此该方法的评价具有一定的局限性。该方法不能针对已使用管材的剩余寿命进行评估和预测,如果能进一步研究应变硬化模量方法对正在服役管材的剩余使用寿命进行评估,在助力绿色建筑实现双碳目标达成具有重要贡献,同时可极大的扩宽本方法的应用领域。