废塑料脱氯技术现状及产业化进展

全淑苗,张彦军,宋小飞,杜闰萍,于 丹

(北京航天石化技术装备工程有限公司,北京 100176)

0 前言

我国是全球最大的塑料生产国和消费国,2020年废塑料年产量超7 000万吨,且产量逐年递增。其中,含氯塑料由于其材料结实、使用寿命长、生产能耗低、容易再生利用等优点得到广泛使用,在我国含氯塑料一般约占塑料总量的17%,远高于欧盟各国的3%~5%[1]。废塑料为高分子有机结构,难以降解,物理回收实现“石油—新塑料—废塑料—新塑料”或化学回收实现“石油—新塑料—废塑料—能源”的塑料循环经济闭环式产业链是废塑料循环再生领域的重点发展目标。废塑料物理回收是将废塑料分拣、清洗、造粒,再作为新料使用或与新料混合使用,这是使用最广泛的废塑料循环再生方法,技术含量和成本都比较低,且产品没有含氯量超标的问题。但低残值、低品质的废塑料不适用于物理回收,需要化学回收加以再利用。废塑料化学回收技术主要有热解油化技术和解聚技术,解聚技术是通过水解、醇解、其他溶剂解(如氨解、胺解等)等化学手段将特殊结构的高分子塑料分解成单体,其原料是单一特定缩聚类塑料(如聚酰胺PA、聚氨酯PU、聚对苯二甲酸乙二酯PET等),并不适用于加聚类塑料(如聚乙烯PE、聚丙烯PP、聚氯乙烯PVC等)。热解油化技术不仅适用于单一加聚类塑料,也适用于混杂加聚类塑料,即对原料要求更低,提高了处理物料的广泛性。热解油化技术通过反应控制可使PVC中Cl主要以无机氯形式脱除,目标产物热解油是燃料油、石油化工、纤维、树脂、精细化工等多种下游产业的一种有潜力的替代原料,可进一步生产石化产品或塑料原料等。但需说明的是,热解油中少量Cl原子从油分子中脱离难度大,导致Cl含量较高于原油,对热解油后续加工和利用造成较大的安全性、经济性和环保性的影响,我国关于油品含氯量要求高,相关标准具体见表1。因此,在废塑料化学回收再利用过程中开发脱氯技术已是环保之需,同时脱氯技术使得废塑料化学回收再利用工艺适用性更广、对废塑料的要求进一步降低。

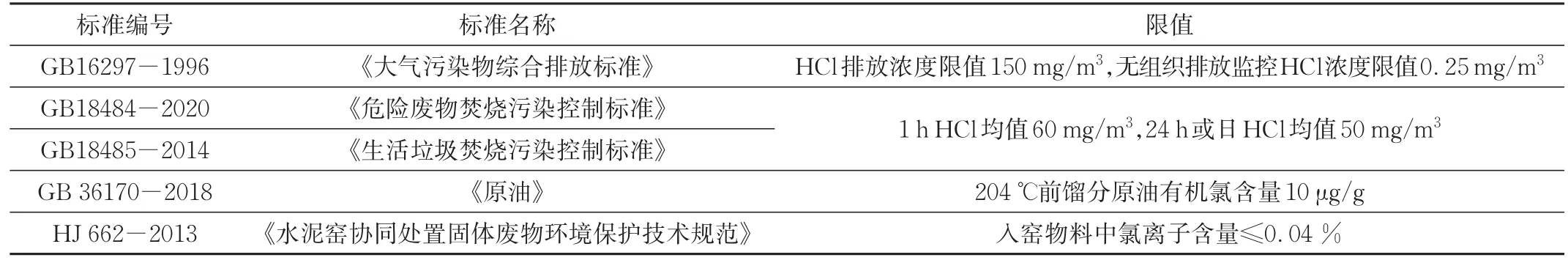

表1 我国关于氯含量的相关标准Tab.1 China’s relevant standards on chlorine content

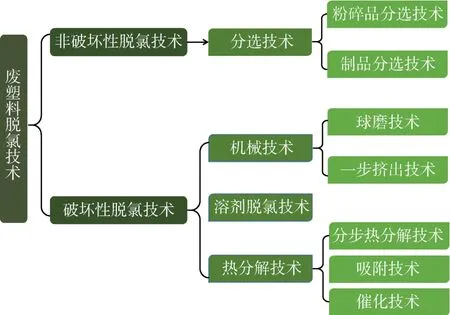

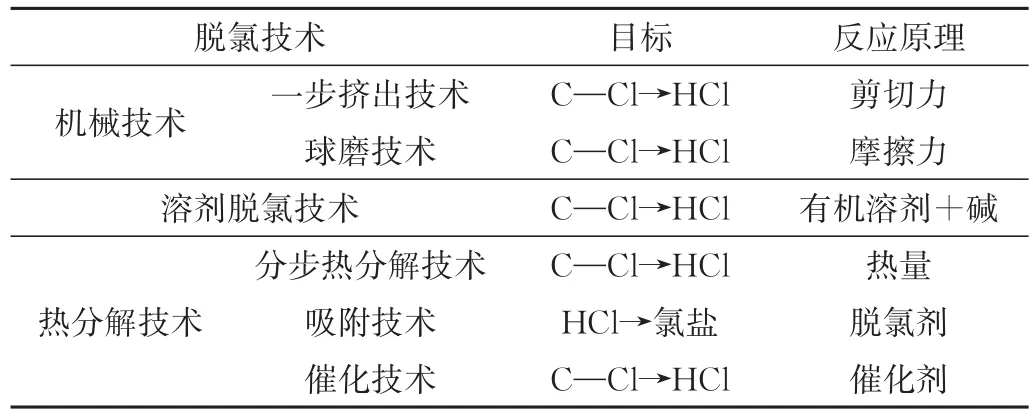

目前,工业安全生产、长周期稳定运行、经济效益最大化等需求催生着脱氯技术的不断进步革新。根据脱氯过程中废塑料大分子结构是否发生变化,可分为破坏性脱氯和非破坏性脱氯:破坏性脱氯一般要依靠塑料本身的大分子结构分解来实现脱氯;非破坏性脱氯则是基本不改变塑料大分子主链结构,通过物理性质实现脱氯。已有的脱氯技术主要有分选技术、机械技术、溶剂脱氯技术和热分解技术,见图1。其中,分选技术、分步热分解脱氯技术和吸附技术比较成熟,工业化应用最广。机械技术和溶剂脱氯技术工业化应用较少,催化技术正处在工业化应用发展前期。笔者对近年来国内外废塑料化学回收过程中脱氯技术进行了详细叙述,讨论了各种脱氯技术的反应机理、特点、脱氯效果及工业化应用进展,并指出了未来废塑料化学回收工艺脱氯技术的发展方向。

图1 废塑料脱氯技术Fig.1 Dechlorination technology of waste plastics

1 废塑料脱氯技术

1.1 PVC分选技术

废塑料组成繁杂,主要有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)等。PVC分选技术是根据PVC的特殊结构(含碳氯键C—Cl),从混杂废塑料中分选出PVC。

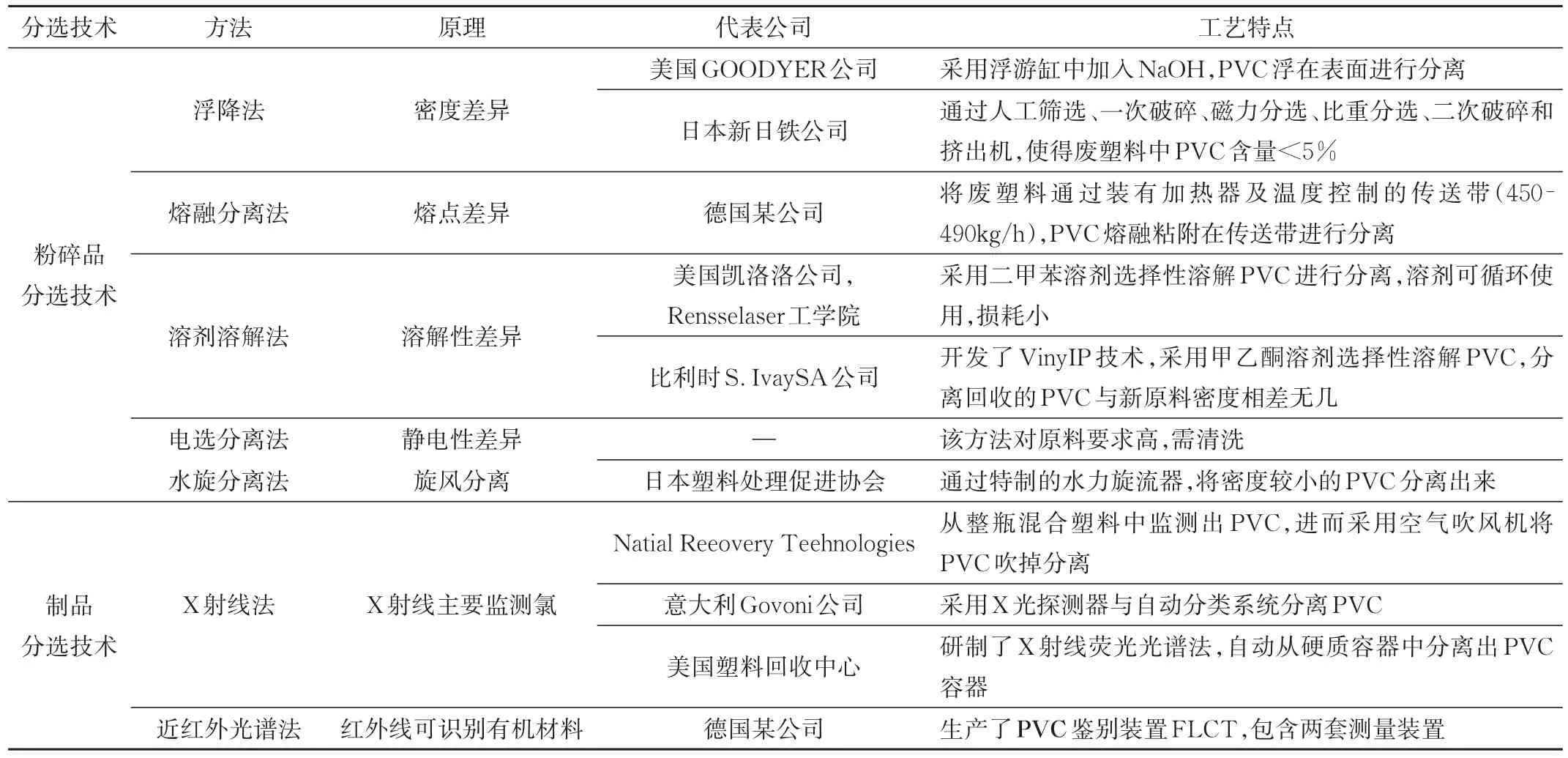

根据PVC的形态,分选技术可分为粉碎品分选技术和制品分选技术。粉碎品分选技术为传统简单鉴别分选技术,是根据PVC的密度、熔点、溶解性、静电性等物理性质与其他塑料不同进行分选,主要有浮降法(湿法分选/比重分选)[2]、熔融分离法、溶剂溶解法、电选分离法[3]和水旋分离法等。制品分选技术为近代先进仪器鉴别分选技术,是根据PVC高分子结构特性与其他塑料不同进行分选,主要有X射线法和近红外光谱法[4]。PVC分选技术的分离原理、特点及工业应用见表2。可以看到,分选技术主要根据各类塑料物性和结构特性的不同进行分选,并未发生化学反应,属于物理方法。该技术在日本、美国、德国、意大利等国家已成套应用于工业,由于我国垃圾分类回收的执行力不足,低残值废塑料原料的分选成本较高,导致我国工业化应用较少。

表2 PVC分选技术的分离原理、特点及工业应用情况Tab.2 Separation principle,characteristics and industrial application of PVC separation technology

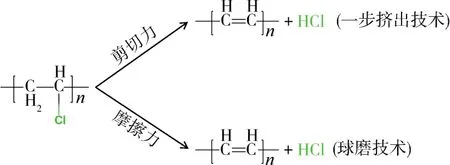

1.2 机械技术

机械技术是一种将机械能用于化学反应的非加热脱氯技术,于1999年首次提出[5]。根据作用力的不同可分为一步挤出技术和球磨技术。一步挤出技术是指将废塑料置于挤出机中,由于剪切力的作用使得废塑料脱氯,其反应机理见图2。该技术在日本制钢所和含氯塑料工业环境协会开发、神户制钢加古川钢铁厂等日本公司已成套工业应用,其工艺流程为:采用二轴挤出机将包装废塑料热分解为HCl和碳化物,将HCl作为盐酸回收,碳化物则作为高炉还原剂。球磨技术是将废塑料与脱氯剂在球磨机中研磨,废塑料在摩擦力作用下脱氯(温度低于100℃)生成HCl,其反应机理见图2,生成的HCl被脱氯剂吸附或与脱氯剂反应。脱氯后的废塑料和脱氯剂可根据密度的不同进行分离。目前,球磨技术研究较多,笔者就球磨技术进行详细介绍。

图2 机械技术脱氯机理Fig.2 Dechlorination mechanism of Mechanical Technology

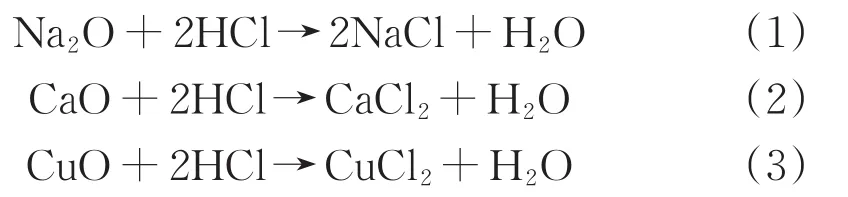

球磨技术必须采用脱氯剂,常用脱氯剂的脱氯原理可分为物理脱氯(物理吸附)和化学脱氯(化学反应)。表面积较大的活性氧化铝、分子筛等的脱氯原理属于物理脱氯,而碱金属和碱土金属的氧化物、氢氧化物及其碳酸盐等脱氯剂的脱氯原理属于化学脱氯[6]。脱氯剂一般由活性组分和载体组成,由于物理脱氯有脱氯剂吸附容量的限制,化学脱氯效果更好。目前,国内外化学脱氯所用脱氯剂主要分为3种[7]:一是浸碱氧化铝,是最常用的脱氯剂,脱氯原理是酸碱中和,废塑料产生的HCl与脱氯剂中的Na2O反应生成NaCl,反应见式(1);二是钙系脱氯剂,根据生产方法的不同可分为浸渍型和混捏型。浸渍型一般采用Ca(OH)2或可溶性钙盐水浸渍铝矾土或氧化铝,而混捏型一般以CaO为主,CaO与HCl的反应见式(2);三是铜系脱氯剂,制备方法是用活性炭与氧化铝为载体浸渍铜盐,再焙烧为CuO,其反应见式(3)。

针对球磨技术,Saeki[8]和Inoue等[9]研究了不同无机脱氯剂对PVC脱氯的影响,且Inoue等[9]研究了不同金属氧化物脱氯剂对PVC脱氯的影响。MIO等[10]采用石英粉作为研磨助剂、在空气气氛下研究了PVC与脱氯剂氧化钙在行星式球磨机中研磨的脱氯率,发现脱氯率随着研磨时间的延长、研磨速度的增大和氧化钙量的增多而增大。INOUE等[11]在空气气氛下研究了PVC和碱性脱氯剂KOH/NaOH在行星式球磨机中研磨的脱氯反应,同样发现脱氯率随着研磨时间的延长和脱氯剂量的增多而增大。

综上所述,一步挤出技术对挤出机设备要求较高,目前仅日本实现工业化应用,我国暂无工业应用。而球磨技术需要添加大量的脱氯剂,且脱氯后需对废塑料和脱氯剂进行分离,目前主要处在研究阶段,我国暂无工业化应用。但是,相比于分选技术,机械技术在低温下进行脱氯,对原料及原料预处理要求更低,更适于我国产业化应用,具有较大的发展前景。

1.3 溶剂脱氯技术

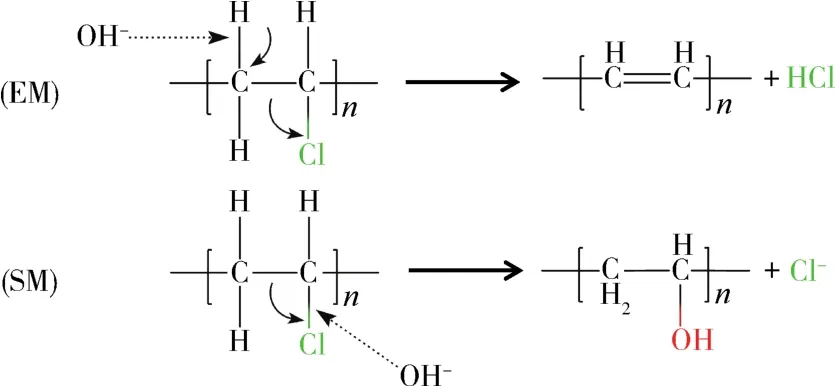

溶剂脱氯技术一般采用有机溶剂在低温(<200℃)和碱性(一般是NaOH)条件下对PVC进行脱氯。该技术的反应机理有:一是氢氧根(OH-)进攻氯相近的碳氢键(C—H)进而促使C—H键和碳氯键(C—Cl)断裂生成HCl(消除机理,EM);二是烯烃或直接进攻C—Cl生成氯离子(Cl-)和醇(取代机理,SM),具体见图3。文献研究表明,SM反应机理优先于EM反应机理[12]。

图3 溶剂脱氯技术的反应机理Fig.3 Reaction mechanism of solvent dechlorination technology

Yoshinaga等[13]在二甲基亚砜溶剂和NaOH水溶液体系研究了不同温度下PVC的脱氯率,发现随着温度升高,脱氯率先增大(20~80℃)后基本不变(80~100℃),温度为80℃和时间为3 h下脱氯率高达98.8%。分析了脱氯后主产物聚乙烯醇(PVA)的分子结构,发现相比于PVC,PVA的C-Cl键极少,并生成了大量的羟基(—OH)和碳碳双键(C=C)。Yoshioka等[12,14]在乙二醇和 NaOH 体系研究了 NaOH 浓度和PVC粒径和对脱氯率的影响,发现脱氯率随着NaOH浓度的增大先增大(0~1 mol/L)后基本不变(1~2 mol/L),随着PVC粒径的减小而逐渐增大。温度为190 ℃、时间为2 h、1 mol/L NaOH、120 μm粒径下脱氯率高达92.8%。

需要说明的是,该技术可以显著降低处理温度,但需格外添加碱和有机溶剂,后续再回收利用的工艺复杂,技术难度较大,目前仅有日本川崎制钢公司开发了该脱氯技术。川崎公司在2001年用千叶钢铁厂一套实验室规模装置,采用特殊溶剂在300℃下废塑料脱氯率高达90%以上[15]。

1.4 热分解技术

塑料是高分子有机化合物,其热解反应遵循自由基反应机理[16]。由于C—Cl键能远小于C—C和C—H键能,受热后C—Cl键易断裂生成氯自由基(Cl·)而后与氢自由基(H·)结合生成HCl。PVC中Cl的取代位置不同则其C—Cl键的稳定性不同,一般遵循内部烯丙基氯≈叔氯>末端烯丙基氯>仲氯的顺序,其顺序及反应见图4。根据此反应机理研发了热分解脱氯技术,该技术主要分为分步热分解技术、吸附技术和催化技术。在废塑料热分解之前加热预脱氯技术称为分步热分解。根据废塑料热分解过程中添加剂的不同,热分解技术可分为催化技术和吸附技术。

1.4.1 分步热分解技术

前面说到,C—Cl键能较小,在较低温下就会大量断裂生成氯离子,而C—C键则需在高温条件下发生断裂。从PVC热分解失重曲线也可以看出,PVC有两个失重峰,第一个低温失重峰主要是C—Cl断裂生成HCl(伴随着少量苯等芳香烃的生成),第二个高温失重峰主要是PVC碳链的断裂生成挥发物[17],两个失重峰对应的反应活化能分别为 108.9~173.4、225.3 kJ/mol[18]。基于此特性,学者研发了分步热分解技术,该技术是指废塑料热分解之前在相对低温条件下(200~350℃)进行预脱氯,脱氯废塑料再进入后续高温热分解工艺。相比于直接热解,该技术虽略微减小热解目标产物热解油收率,但可显著降低热解油中氯含量,是目前重要的应用技术。分步热分解技术中的预脱氯反应是PVC长链不断脱去HCl生成共轭多烯长链的过程,一般认为是链式反应[19],包括链引发、链增长和链终止过程,而链引发通常由PVC分子内部缺陷结构如丙烯基氯和叔氯等热不稳定结构引发的[20]。关于预脱氯反应机理,早期一般认为遵循自由基反应机理[21],但由于氯原子的电负性很5大,近年来越来越多的学者认为遵循离子反应机理或类离子反应机理[22](图5)。离子反应机理是指C—Cl键完全电离形成离子对,带负电的氯离子对氢原子有极强的吸附作用,易生成HCl和碳碳双键。类离子反应机理是指C—Cl键不完全电离却有明显的电荷分离,形成一个四核过渡态,后生成HCl和碳碳双键。

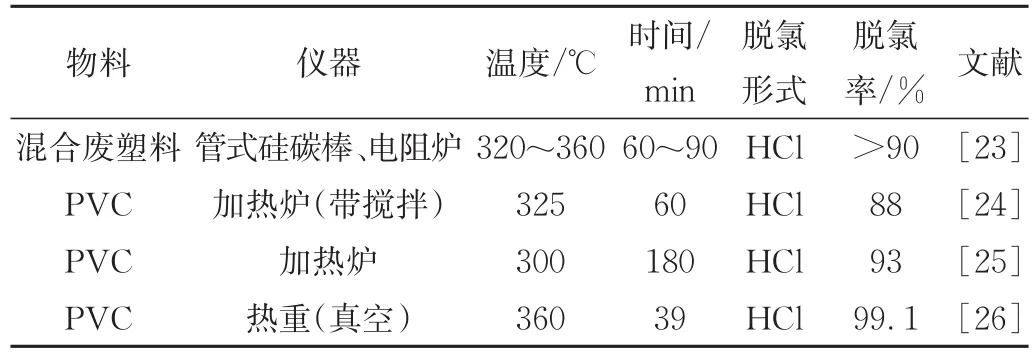

分步热分解技术文献研究较多,具体信息见表3。可以看到,该技术的脱氯产物都是气态HCl,且脱氯率基本都在90%以上。残余的氯将存在于残碳中,而残碳中氯在后续的高温热解过程中将分布于三相产物热解油、热解气和热解碳中。

表3 分步热分解技术的文献研究Tab.3 Literature study on step thermal decomposition technology

分步热分解技术目前主要在日本实现了工业化应用,具体应用在两方面:一是应用在废塑料油化产油工艺(300~600℃)预脱氯。采用螺旋送料器,利用其剪切力可快速脱氯。日本新泻、札幌的废塑料油化装置采用该送料器,处理含5%~20%PVC的PE时,温度为280~340℃和时间为30 min条件下脱氯率高达99%以上[27]。二是应用在废塑料作为高炉还原剂工艺(>1 000℃)预脱氯。采用外部加热旋转式炉窑,处理PVC含量大于50%的废塑料时,温度为325℃和时间为30 min条件下脱氯率高达95%以上,目前日本已完成1 000 t/a试验。该技术具有操作简单、热分解产物清洁无需分离特点,但由于该技术处理的温度(200~300℃)下废塑料大分子结构发生了少量裂解,导致目标产物收率降低。因此,如何降低温度是该技术的核心问题,同时在回收HCl时也需考虑回收有机挥发物。

1.4.2 吸附技术

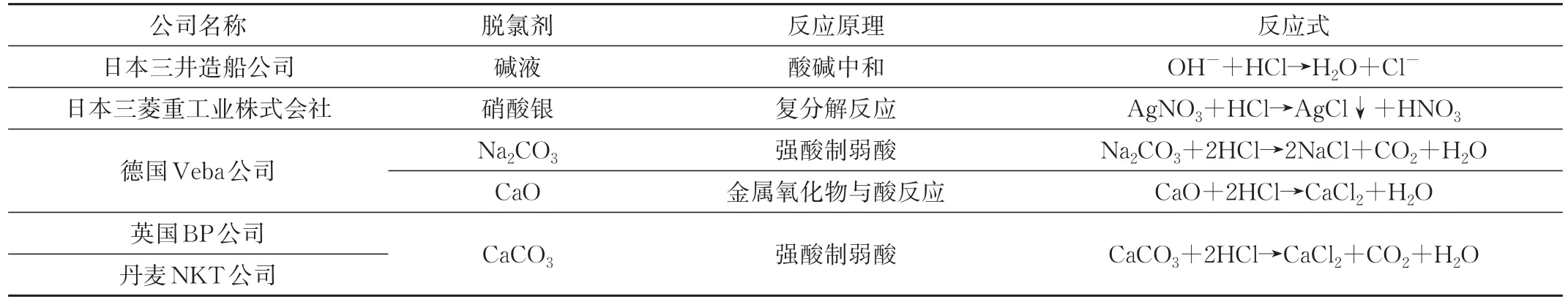

吸附技术是在废塑料热分解体系内添加脱氯剂,脱氯剂可以直接与废塑料混合脱氯,也可装在固定床中与热解气相产物接触脱氯。脱氯剂的种类与2.2节所述的类型基本一致。该技术工业化应用大多采用脱氯剂直接与废塑料混合接触脱氯的技术,如日本三井造船公司以碱液为脱氯剂,将其直接加入废塑料降解器中,使废塑料分解产生的HCl就地脱除。日本三菱重工业株式会社以硝酸银为脱氯剂,吸附废塑料在裂解槽中热解产生的HCl。德国Veba公司以Na2CO3和CaO为脱氯剂,将其添加到废塑料反应中以吸收HCl。英国BP公司以CaCO3为脱氯剂,将其添加到废塑料流化床裂解装置内以吸收HCl。丹麦NKT公司开发的低温热分解法,在废塑料中添加石灰石(脱氯剂),在300~400℃下发生热裂解,主产品为焦炭和氯化钙。这些工业化应用案例的反应原理及反应式见表4,可以看出,脱氯剂主要与废塑料热解过程产生的HCl反应,对废塑料热解反应的影响较小,即对废塑料热解目标产物热解油含氯量的影响较小。吸附技术具有流程简单、操作方便、成本低廉等特点,但脱氯剂的解吸再生问题亟需解决,同时脱氯剂的添加也增加了热解残渣处置难度。

表4 吸附技术工业化应用案例分析Tab.4 Case study on industrial application of adsorption technology

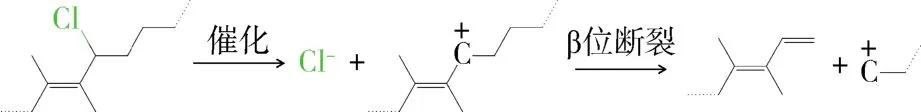

1.4.3 催化技术

催化技术是在废塑料热分解体系内添加催化剂以达到脱氯作用。催化剂种类主要有ZSM-5沸石、Al2O3-Mg复合催化剂和镧系La-MgO催化剂等。催化剂主要有三重作用:催化热分解作用、催化脱氯作用和吸附氯作用。催化剂一般可显著降低热解反应所需的温度和时间,降低反应表观活化能[28],且改变废塑料热解反应机理,废塑料热解遵循自由基反应机理,而废塑料催化热解遵循碳正离子反应机理[29]。碳正离子反应一般由PVC长链内部的缺陷位点引发,如位于长链内烯丙基氯的C—Cl键断裂生成一个氯离子和碳正离子长链。碳正离子长链在碳正离子的诱导作用下易发生β位断裂,生成一个相对分子质量更小的带有不饱和双键的烯烃和一个碳正离子位于末端的长链,见图6。

图6 催化热解反应机理Fig.6 Reaction mechanism of catalytic pyrolysis

催化技术不仅脱氯效果很好,还可以显著提高热解油品质,目前学者研究较多。Zhou等[30]采用Al-Mg复合氧化物催化剂研究了温度为380℃、反应时间为360 min时废塑料脱氯行为,发现热解油中氯的质量分数为2.78%。为了更有效的脱氯,研究人员通常会将催化技术与分步热分解技术或与吸附技术有机地融合。如Lopez-Urionabarrenechea等[31]采用分步热分解与催化耦合的方法,先在温度为300℃下预脱氯,后在温度为440℃、反应时间为30 min、催化剂为ZSM-5条件下热分解,发现废塑料中83.5%的氯转化为HCl,热解油中氯的质量分数为0.3%。藤元薰等[32]发明了一种废塑料催化热解+吸附的方法,采用回转窑反应器在复合催化剂(固体酸沸石催化剂中掺杂钙化物)、温度为350~500℃时,油中氯含量降至100×10-6g/g。复合催化剂的脱氯效果很好,但用量太大,如何提高吸附能力的同时解决催化剂再生问题是能否工业化应用的关键。总体来说,虽然催化技术可以显著降低热解油氯含量,但反应条件较为苛刻—高压、氢气和催化剂,设备投资和运行费用非常昂贵,同时还必须解决催化剂易中毒难再生等关键问题,所以目前催化技术尚处在小试研究阶段,暂无工业化应用。

结合前面的讨论可知,除分选技术外其他废塑料脱氯技术皆发生化学反应以脱氯,这些技术的目标及反应原理具体见表5。从表5可以看出,吸附技术的目标是吸收HCl,其他技术的目标皆是促进C—Cl断裂生成HCl,而它们的反应条件各不相同,机械技术是外加作用力(剪切力或摩擦力),溶剂脱氯技术是外加有机溶剂和碱,分步热分解技术是外加热量,催化技术是外加催化剂。

表5 废塑料脱氯技术原理Tab.5 Principle of dechlorination technology for waste plastics

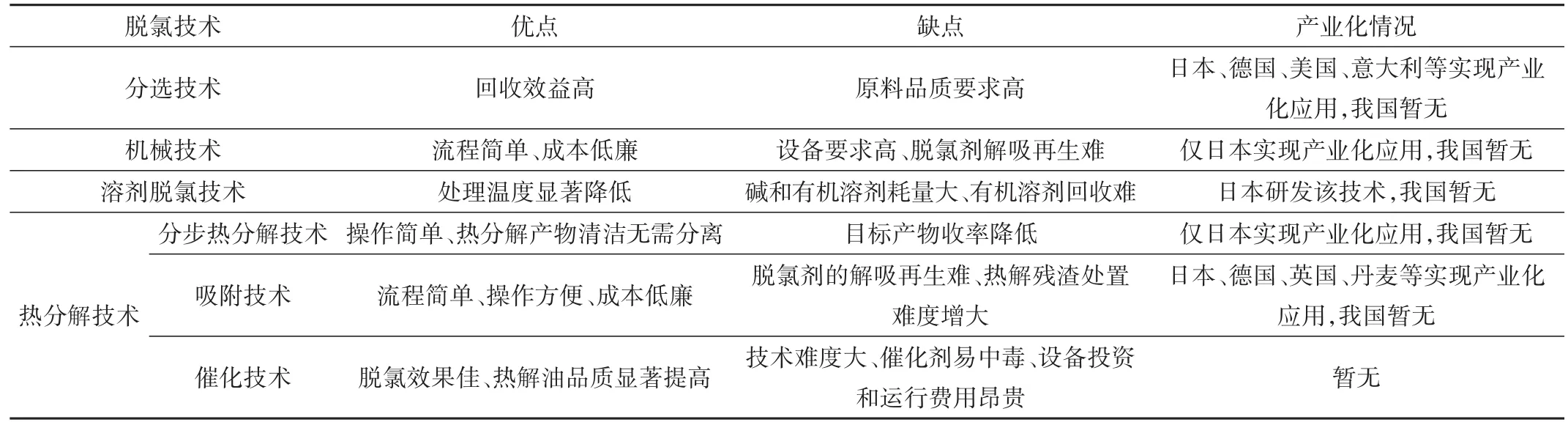

废塑料脱氯技术优缺点及产业化应用情况具体见表6。可以看到,废塑料脱氯技术主要在日本实现了产业化应用,德国、美国、英国等国家实现了部分产业化应用,而我国自2021年开始出台多项政策明确鼓励化学回收,废塑料化学回收刚刚起步,废塑料脱氯技术作为废塑料化学回收产业链关键环节,正处在商业化发展的前期,应用前景广阔。分选技术、机械技术、溶剂脱氯技术和分步热分解技术皆属于预脱氯技术,即在废塑料化学回收之前进行脱氯。而吸附技术和催化技术属于协同脱氯技术,即在废塑料化学回收中脱氯。如何扬己之长的同时避己之短是全面发展废塑料脱氯技术的重要途径。在单一的脱氯技术不能满足生产要求的情况下,往往需要采取组合脱氯技术。组合脱氯技术是把各种预脱氯技术和协同脱氯技术有机地融合在一起,具有较高的脱氯率和选择性。如分步热分解技术+催化技术,分步热分解技术+吸附技术,溶剂脱氯技术+吸附技术等。其次,一些新兴废塑料脱氯技术,如微波技术[33]、离子液体技术[34]和类电芬顿(EF-like)技术[35]等为PVC脱氯提供了一种环境友好路线,这些技术难度较大,目前尚处在实验室研究阶段,离工业化应用尚远。

表6 废塑料脱氯技术优缺点Tab.6 Advantages and disadvantages of dechlorination technology for waste plastics

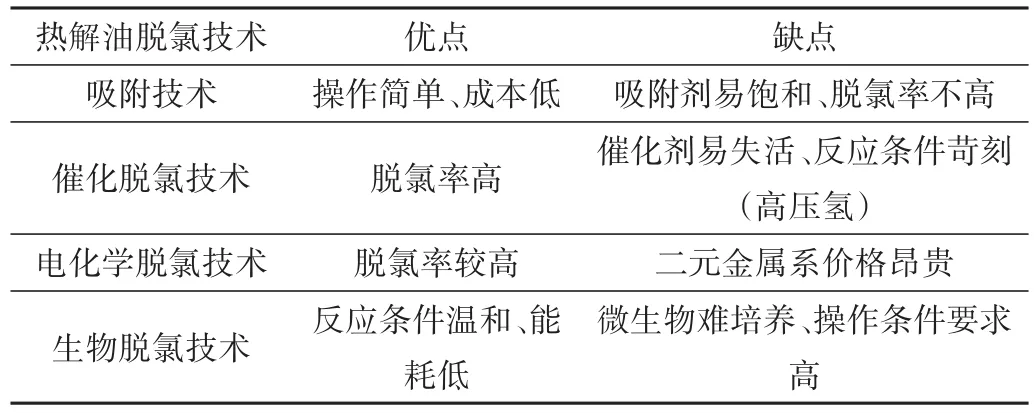

需要说明的是,组合脱氯技术虽然可以脱除绝大部分氯,但废塑料热解油化产物热解油不可避免的含少量氯。因此,对热解油进行脱氯处理是废塑料脱氯技术发展的重点方向之一,将显著提高热解油品质和附加值,扩宽热解油后续加工和利用面。根据是否发生化学反应将热解油脱氯技术(即液相脱氯技术)分为物理法和化学法,物理法主要有吸附技术,化学法主要有催化脱氯技术、电化学脱氯技术和生物脱氯技术[36-40],各热解油脱氯技术的优缺点见表7。其中,吸附技术是采用吸附剂与热解油直接接触吸附脱氯,目前已实现产业化应用,开发廉价环保、氯容较高、性能稳定的脱氯剂是该技术实现突破的关键。催化脱氯技术、电化学脱氯技术和生物脱氯技术的脱氯率高,但仍存在一定的技术瓶颈,目前尚处在试验研究阶段。其中,催化脱氯技术主要用于氯代烷烃和氯代芳烃中有机氯的脱除,脱氯原理为H2吸附在催化剂表面上裂解成原子后失去一个电子变成氢自由基(H+),再与被吸附在催化剂上的有机氯化物反应生成HCl和相应的烃类,该技术被认为是最有发展前景的方法之一[41]。电化学脱氯技术主要是采用金属单质、二元金属系脱除有机氯化物中的氯,Matheson[42]于1994年提出了零价铁脱氯技术,但零价铁对部分氯化物的还原脱氯活性较差,降解速率慢且不完全。二元金属系的脱氯效果相对更好,但Pd、Ni等贵金属元素价格昂贵,尚处在研究阶段,暂未有工业应用报道。生物脱氯技术更多的是脱除氯苯、氯酚和氯联苯中的有机氯,脱氯原理为氯代烃可作为电子给体或电子受体被微生物利用并通过共代谢作用而得到降解[42],根据脱氯过程中的电子得失(电子给体或电子受体)分为氧化生物脱氯技术(好氧条件)和还原生物脱氯技术(厌氧条件),具有反应条件温和、能耗低等特点,是目前的研究热点。综上所述,电化学脱氯技术和生物脱氯技术目前还处在实验研究阶段,离产业化应用距离尚远。催化脱氯技术正处在产业化发展的前期,开发合适廉价的催化剂必将赢得市场。

表7 热解油脱氯技术的优缺点Tab.7 Advantages and disadvantages of pyrolysis oil dechlorination technology

2 结语

由于我国PVC塑料应用较广,在废塑料化学回收过程中添加脱氯工艺在当今环境保护所起的作用是毋庸置疑的。目前,国内外脱氯技术主要有分选技术、化学机械技术、溶剂脱氯技术、分步热分解技术、吸附技术和催化技术。各类技术有其优越性和适用性,虽然除了催化技术,其他脱氯技术都已有工业应用案例,但由于我国废塑料的来源不同、品质差异性大,单一脱氯技术不能满足废塑料化学回收工艺要求,一般需要采用组合脱氯技术,相互取长补短,使得各类废塑料都得到高效脱氯,如分步热分解技术+催化技术。但相对单一脱氯技术,组合脱氯技术的工艺更加复杂、成本更高,适合于大型废塑料化学回收公司。另一方面,热解油脱氯技术也是废塑料脱氯技术发展的一大重点,是废塑料油化技术的终端指标管控,将大大促进热解油的后续加工和利用。脱氯技术助力废塑料化学回收产业,可真正实现“石油-新塑料-废塑料-资源”的塑料绿色循环经济闭环式产业链,推动产业塑料绿色循环再生发展。