基于循环载荷试验的聚乙烯管材寿命预测研究

杨 波,杨 圳,曾 辰,王志刚*,翟 伟,曹福想

(1.广州特种承压设备检测研究院,广州 510663;2.中国质量认证中心广州分中心华南实验室,广州 510663;3.湘潭大学土木工程与力学学院,湖南 湘潭 411105;4.广东省特种设备检测研究院佛山检测院,广东 佛山 528251)

0 前言

PE管材具有耐腐蚀、环保、连接方便和使用寿命长等优点,广泛应用于城市给水及燃气供应系统。我国早期投入使用的埋地聚乙烯燃气管道使用年限已近40年,临近设计使用寿命50年。聚乙烯燃气管道作为承压特种设备,一旦发生燃气泄漏,容易引发爆炸事故,给城市公共安全造成严重隐患。聚乙烯管材的破坏与温度、载荷大小和载荷持续时间有关,工作压力增加或工作温度增加都会导致管材破坏时间减少,即管材的使用寿命缩短。目前标准[1]通过较短时间的试验外推几十年甚至100年使用时间下管材耐受静液压的能力。其中,ISO 9080规定管材最长的静液压试验至少持续9 000 h,管材破坏时的环向应力与破坏时间数据使用多元线性回归方法,通过对50年长期静液压强度的97.5%置信下限进行归类并依次确定材料的最小要求强度(MRS)值。ASTM D2837则规定管材最长静液压试验至少持续10 000 h,外推得到100 000 h的平均长期静液压强度,归类以确定静液压设计强度(HDB)值。随着聚乙烯管材的抗慢速裂纹增长性能增强,以上标准方法显得时间长、成本高。研究表明[2-3],循环疲劳试验能显著缩短测试时间,特别是使用CRB试件的测试,即使在23℃左右的温度和没有任何应力裂解液的情况下,也能对不同的聚乙烯管材牌号进行快速排序,并且疲劳试验结果与管道内压试验结果具有较好的一致性[4-7]。

尽管CRB试验作为一种对聚合物管材进行快速评级的新方法已经形成国际标准[2],但是其在聚合物管材的寿命预测方面的应用研究却报道不多。Frank团队[8]根据PE材料的耐慢速裂纹扩展(SCG)性能对不同管道牌号的PE管材进行排序评级时,分别使用循环载荷CRB、FNCT和PENT试验方法,发现CRB的测试结果与传统的且已发展成熟的FNCT与PENT结果排名相似,验证了CRB测试结果的可靠性。并且发现FNCT和PENT的试验需要几个月甚至几年的时间,而CRB试验可以在一周之内就可以对材料进行评级。随后,Frank[9]等采用CRB试验对现代管道PE100与PE100-RC进行试验,结果表明该试验方法不仅可以用于对材料的耐SCG性能快速评级,而且该方法还能在短时间之内对不同牌号的PE管材进行寿命预测。FNCT试验方法也是一种评价PE管材耐慢速裂纹扩展性能的经典方法[10-11],该方法与CRB试验不同之处在于,需要将FNCT试样置于一定温度和表面活性剂之下进行恒力拉伸试验。Beech[12]对PE80和PE100的管道材料(MRS分别为8和10 MPa)进行FNCT试验,试验中分别使用水和表面活性剂进行分析对比,结果表明材料在2种不同介质中的测得的PE管材抗慢速裂纹扩展性能排序是一致的,而使用表面活性剂的一组试验速率明显较快。为获得FNCT试验中的裂纹扩展速率,Nezbedová提出[13]可以使用t/tf比值在0.2~0.6的范围之内裂纹张开位移(COD)的变化率作为裂纹扩展速率,即dCOD/dt≈da/dt,为后续进行高温外推至常温寿命提供了一定的理论基础。在FNCT试验中,使用表面活性剂尽管可以加快试验速率,然而此时的破坏机制变成为环境应力开裂(ESC)。王志刚等[14-15]使用去离子水为试验介质,在不同的温度之下进行FNCT试验,结合Paris幂律公式并且使用外推法预测了常温环境下PE燃气管道的寿命。

以往学者的研究都聚焦于PE管材性能的排序评级,只有少数研究使用2种及以上的试验方法获得材料的预测寿命并且进行对比。本文采用循环载荷裂纹圆棒试验与线弹性断裂力学相结合,采用3D受压管道模型下数值模拟所得的应力强度因子公式,对A~C 3种PE管材进行了寿命预测,并与全缺口蠕变试验结果进行对比分析。

1 实验原理

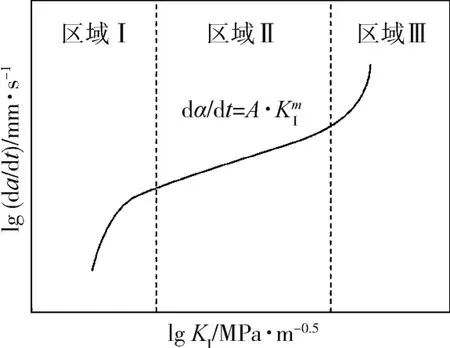

含初始裂纹缺陷的聚乙烯管材在实际运行过程中,由于受到外载荷的持续作用,管材的使用寿命tf包含裂纹萌生期tini、裂纹扩展期tSCG和韧性断裂期tduc3个阶段,如图1所示。由于管材裂纹萌生期和韧性断裂期时间较短,通常忽略不计,因此工程上常常将管材慢速裂纹增长的时间tSCG作为管道的实际使用寿命tf。根据聚合物材料线弹性断裂力学理论,裂纹发生稳定慢速裂纹扩展时,满足Paris和Erdogan提出幂律关系[8]:

图1 静载荷作用下管材裂纹扩展速率曲线示意图Fig.1 The schematic diagram of pipe crack growth rate curve under static load

式中a——裂纹深度

da/dt——缺口试样裂纹扩展速率

KI——应力强度因子

A,m——材料参数

本文通过采用CRB试验,如图2所示。测量3种PE材料在不同载荷比(R=0.1、0.3和0.5)条件下,缺口圆柱棒试样的疲劳失效周期Nf与初始裂纹深度aini的对应关系,然后通过计算得到慢速裂纹扩展速率da/dt与应强度因子KI的对应关系,通过外推法,如图3所示,得到静载(R=1)条件下,PE材料的固有参数A、m,最后通过式(1)可以计算得到含初始裂纹缺陷的PE管材的使用寿命tf的表达式为:

图2 CRB试验原理图[7]Fig.2 The schematic diagram of CRB test[7]

图3 外推至R=1.0时的静态加载条件下的蠕变裂纹动力学曲线的示意图[5]Fig.3 The schematic diagram of creep crack dynamics curve under static loading when being extrapolated to R=1.0[5]

式中aini、af——含缺陷管道的初始裂纹、最终裂纹深度

Kpipe——管材裂纹尖端的应力强度因子(由缺陷类型、管内压σhoop和裂纹深度a共同决定)

2 实验部分

2.1 主要原料

管材A,PE80,ME3440,自制;

管材B,PE100,8001BL,自制;

管材C,PE100,HE3490,自制。

2.2 主要设备及仪器

疲劳裂纹扩展试验机,LMWS-2K,自制;

全切口蠕变试验机,IPT-1598,德国Fraun-hofer-Gesellschaft生产技术研究所;

钻铣床,SIEG SUPER X3,上海西马特机械制造有限公司;

数控车床,SL-200,中国台湾奕达精机股份有限公司。

2.3 性能测试与结构表征

CRB试样:按照ISO 18489—2015要求[2],通过数控车床从PE管材上加工出长L=100 mm,直径D=14 mm的圆柱棒,并通过刀具预制出深度为aini=1.5 mm的环向缺口裂纹,试样加工后,室温静置24 h后再进行试验;通过疲劳裂纹扩展试验机,测试预制的环缺口圆棒试样在不同载荷比(R=0.1、0.3和0.5)条件下,记录环缺口圆棒试样的疲劳失效周期Nf与初始裂纹深度aini的对应关系曲线。

FNCT试样:按照GB/T 32682—2016要求[11],通过数控车床从PE管材上加工出长L=100 mm,宽w=6 mm,厚b=6 mm的长条形试样,并通过刀具预制出深度aini=1 mm的环向缺口裂纹,试样加工后,室温静置24 h后再进行试验。通过全缺口蠕变试验机,测试在不同试验温度下长条形环缺口试样的使用寿命tf与裂纹张口位移COD的对应关系曲线。

3 结果与讨论

3.1 CRB结果分析

图4为R=0.1时,在不同应力强度因子Kmax下,管材B的CRB缺口试样的失效断面照片。可以看出,缺口试样断面由3部分组成,其中,最外侧为预制的初始裂纹,中间光滑的白色环状为裂纹慢速扩展区(脆性失效)和最内部的韧性断裂区。对于每个断口表面,都可以识别出同心条纹。这些条纹的大小和距离是银纹过程区的不连续传播特性的结果,银纹过程区在裂纹尖端区不断地扩展和断裂,这是PE管材中慢速裂纹扩展的典型现象。对于同一种PE管材,随着应力强度因子的增大,其脆性断裂区域会不断变小(即韧性断裂区域占比会增加)。图5为R=0.1时,3种PE材料对应的失效循环次数Nf与最大应力强度因子Kmax的对应关系。由图5可以发现,A、B和C 3种PE管材的耐SCG性能优劣的排序为A<B<C,意味着,A的耐SCG性能最差,C的耐SCG性能最好。

图4 当R=0.1,在不同的Kmax时,管材B的CRB试样断面照片Fig.4 CRB cross-section of material B withR=0.1 at differentKmax

图5 当R=0.1时,3种PE管材对应的Nf与Kmax的关系Fig.5 Relationship between Nfand Kmaxof the three kinds of PE materials with R=0.1

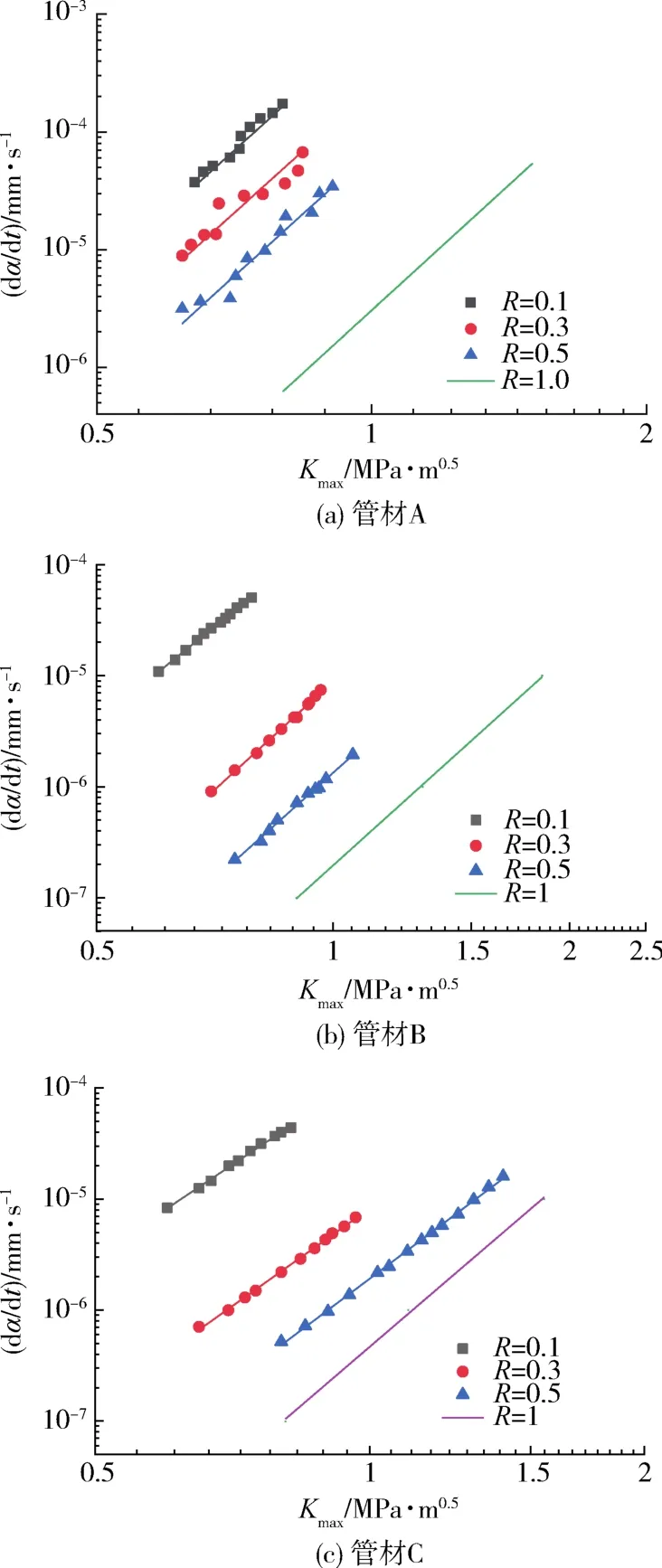

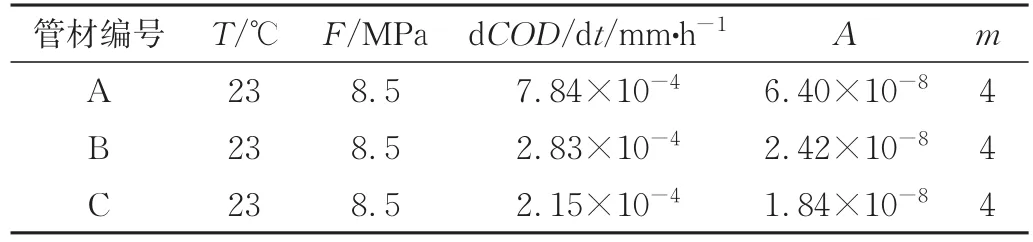

由图6可知,在不同载荷比R条件下,3种PE管材在23℃时的缺口试样的da/dt与Kmax呈线性关系,通过外推可以得到载荷比R=1.0(即静载)条件下,将缺口试样的裂纹扩展速率da/dt与最大应力强度因子Kmax的对应关系曲线,最终可以得到3种PE管材的固有参数A和m的值,如表1所示。

图6 在不同R条件下,3种PE管材缺口试样的da/dt-Kmax关系曲线Fig.6 Corresponding curves between da/dt and Kmaxof three kinds of PE materials notched samples under different R

表1 3种PE管材对应的固有参数A和mTab.1 Intrinsic parameters A and m corresponding to three kinds of PE materials

3.2 FNCT结果分析

图7为在不同试验温度下(50、60、70和80℃),3种PE材料进行FNCT时,缺口试样的裂纹张口位移COD与时间tf的关系图。由图7可知,随着试验温度升高,缺口试样的失效时间减少,主要是由于PE材料对温度的变化比较敏感,随着温度的升高,材料内部分子的活性也越来越强,系带分子更容易出现分子滑移和解缠。通过比较同一温度下,A~C 3种管材的失效时间长短,确定3种材料的耐SCG性能优劣的排序为A<B<C,和CRB试验结果一致。

图7 不同温度时,3种管材的缺口试样的tf-COD关系曲线Fig.7 The tf-COD curves of the three kinds of material notched samples at different temperatures

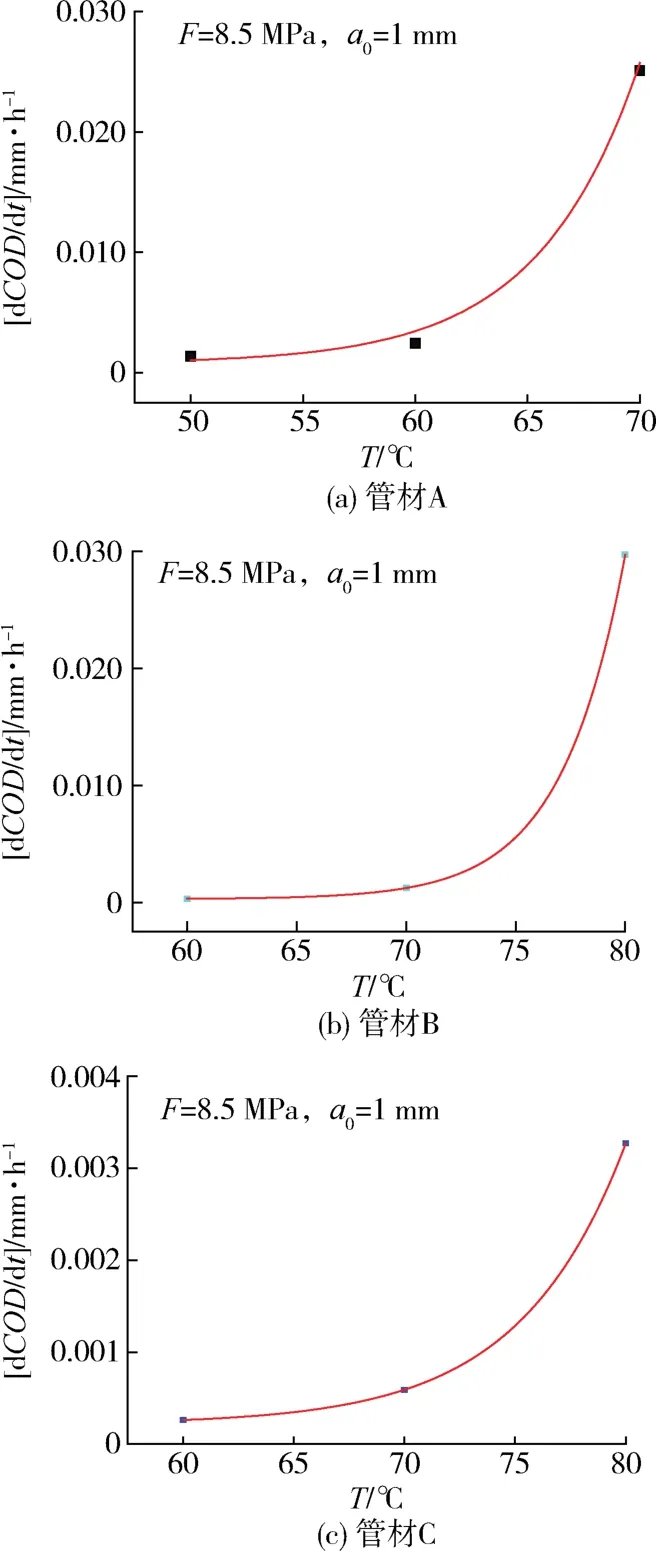

图8为通过拟合得到的缺口试样对应的裂纹张口位移扩展速率dCOD/dt与温度T的关系曲线,从而可以得到3种材料在常温下[(23±2)℃]的裂纹张口扩展速率 dCOD/dt分别为 7.84×10-4,2.83×10-4和2.15×10-4mm/h,然后取m=4,代入式(1),计算得到3种材料的固有参数A值,如表2所示。

图8 3种管材缺口试样的dCOD/dt-T曲线Fig.8 The d(COD)/dt-T cures of the three kinds of material notched samples

表2 3种材料的固有参数A和m值Tab.2 The intrinsic parameters A and m corresponding to three kinds of PE materials

3.3 管材使用寿命预测

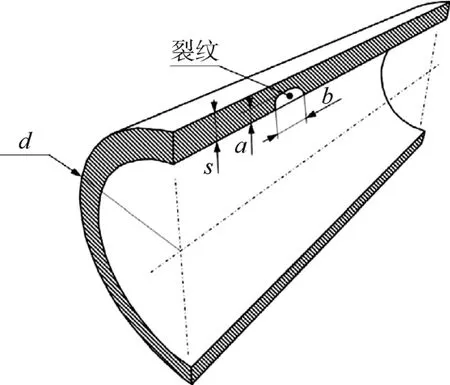

待评价的聚乙烯管材规格采用工程上常用的DN110、SDR11,管材初始缺陷类型选择椭圆型裂纹缺陷,初始裂纹深度aini=0.4 mm,如图9所示。

图9 含初始裂纹缺陷的管道模型[16]Fig.9 The pipe model with initial crack defects[16]

通过三维有限元计算确定了不同裂纹长度的应力强度因子值。相较于二维有限元模型,三维模型考虑了裂纹扩展过程中裂纹形状的变化,并且不会出现裂纹在扩展中其长度趋于无穷大,同时三维有限元计算得出的应力强度因子与实际裂纹的行为比较一致。管道是由均匀分布的内压加载的,所有这些裂纹从管道内表面扩展的数值模拟结果都可以用下面的应力强度因子计算式(3~4)来表示[16],其中:

式中a——裂纹深度

d——管外径

s——管壁厚度

pint——内压

由图9管道模型可得出环向应力σhoop:

3.3.1 CRB结果分析

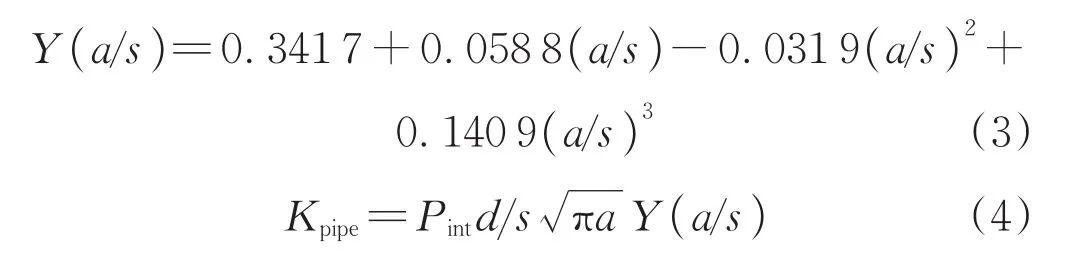

根据3.1计算得到的A~C 3种材料的参数A和m值,结合式(2)~(5)可以得到含初始裂纹缺陷的3种PE管材的使用寿命t(f单位:s)表达式分别为:

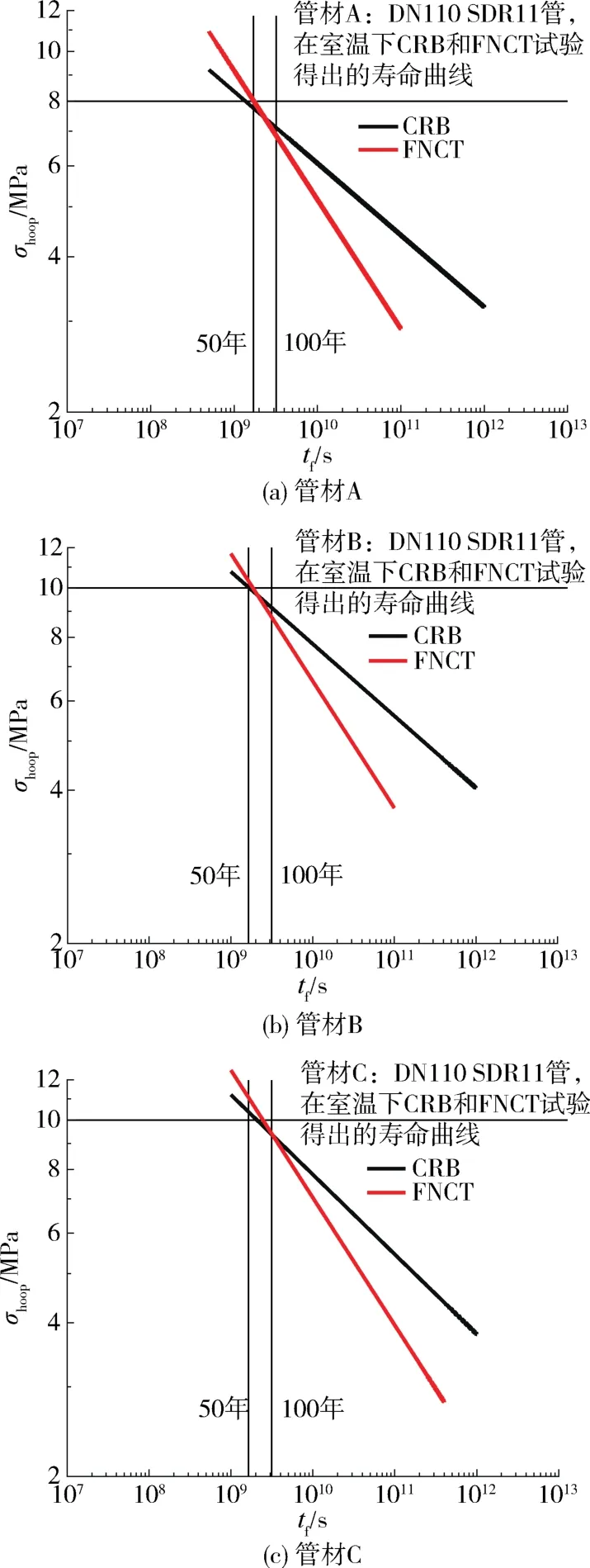

在σhoop=8 MPa下,A材料的预测寿命约为44年,在σhoop=10 MPa下,B和C两种材料预测的寿命分别为53和65年。

3.3.2 FNCT结果分析

同样,将3.2计算得到的材料参数A和m的值,结合式(2)和(3),可以得到含初始裂纹缺陷的3种PE管材的使用寿命tf(单位:h)表达式分别为:

在σhoop=8 MPa下,A材料预测的寿命约为53年,在σhoop=10 MPa下,B和C材料预测的寿命分别为59和79年。

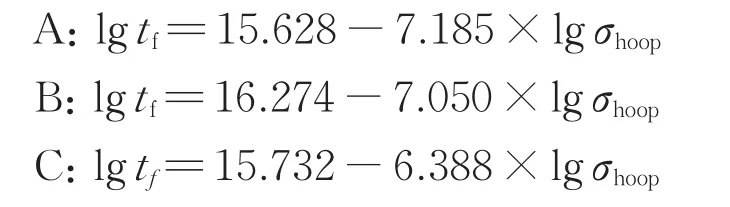

3.3.3 CRB和FNCT结果对比

由CRB和FNCT试验结果,可得3种PE管材在CRB和FNCT的环向应力σhoop与管道寿命tf的关系,如图10所示。我们可以看出,FNCT试验得到的管材使用寿命曲线斜率更大,两条寿命曲线的交点位于预测寿命为50~100年。随着环向应力的逐渐减小,使用CRB试验所得到的预测寿命曲线将位于FNCT测试外推所得到的结果之上,主要是因为随着PE聚合物管道的使用时间变长,管材的破坏模式将发生转变,由原来的准脆性失效转变为环境老化失效,而CRB测试中的主导失效机制仍为准脆性失效。造成两者的预测结果的另外一个因素是试验温度,FNCT测试是通过温度梯度试验来得到常温下材料的固有参数,使用外推所得出的结果隐含着温度对试验结果的影响,而CRB测试是在室温之下进行的,更加符合管道实际的工作环境,因此CRB测试的寿命预测结果与实际管材在中等应力水平之下服役的寿命(100年之内)更为接近。

图10 3种PE材料的σhoop-tf关系曲线Fig.10 The σhoop-tfrelation curves of three kinds of PE materials

4 结论

(1)在相同载荷比R和相同应力强度因子下,进行CRB试验并根据试样拉断所需的周期数来评价PE管材耐SCG性能;在载荷比较小的条件下,通过在相同温度和载荷下进行的FNCT试验,该方法能快速对PE管材的长期性能进行评价;2种试验方法均得到了3种材料的耐SCG性能排序为A<B<C,表明CRB和FNCT在评价材料耐SCG性能具有一致性;

(2)在不同载荷比R下进行CRB试验和在不同温度梯度下进行FNCT试验,对3种不同的聚乙烯管材进行了使用寿命评估,表明CRB和FNCT的寿命预测结果具有较好的正相关性,寿命预测结果偏差较小,试验结果证实了该方法的有效性;相比于FNCT试验,CRB试验在常温下进行试验,试验条件更接近实际城镇燃气聚乙烯管材的工作条件。