虚实结合的便携式“计算机控制”实验平台构建与应用

王永玲, 李剑锋, 徐 悦

(哈尔滨工业大学(威海)信息科学与工程学院,山东 威海 264209)

0 引 言

“中国制造2025”背景下的新工科建设注重人才培养模式的创新,通过完善课程体系,搭建实践平台,组织科技竞赛等手段强化学生工程实践能力和创新能力的培养[1-4]。

计算机控制是以控制理论与计算机技术为基础的工程技术学科[5],是自动化、测控技术与仪器、电气工程及其自动化等专业重要的专业课之一,是应用性和实践性很强的课程。

在新工科背景下,国内学者对计算机控制课程的教学体系、教学内容、教学方法等环节进行了充分的研究和探索[6-10]。计算机控制实验多依赖于仿真工具进行理论验证,学生难以观测到真实被控对象的状态。为改进实践教学的效果,文献[11]中构建了双闭环晶闸管直流调速系统,文献[12]中设计了基于单片机、IGBT驱动、直流电动机的直流脉宽调速系统,用以验证计算机控制技术在直流调速系统实验中应用的可行性;文献[13]中搭建了双边遥操作系统实验平台,进行控制算法的验证;文献[14]中设计了面向伺服应用的半实物计算机控制实验平台,可在线调整控制规律的参数,观察控制效果;文献[15]中对三容水箱计算机控制系统进行了优化设计,并对改进后的系统采用PID和串级控制进行了验证;文献[16]中设计了应用于逆变器的计算机控制实验,可根据期望的系统性能指标,优化各环路控制器参数。这些实验系统改善了实验效果,锻炼了学生的动手能力,提高了学生的创新意识。同时这些平台的实验对象和实验内容较为单一,难以对课堂教学的理论验证形成足够的支撑,且实验平台体积较为庞大,实验只能在实验室中开展,对实验室的开放性提出了更高的要求,限制了学生的积极性和创造性。

针对现有计算机控制实验系统的不足,开发了虚实结合的便携式计算机控制综合实验平台。平台采用层次化、微型化、模块化和组合化的设计理念,突出了便携性和可配置性,突破了时空的限制,学生无需进入实验室便可携带实验平台全天候开展课程实验,并根据需求的不同,自由配置平台模块,开展虚拟仿真和实物控制实验。学生也可利用该平台开展科技创新,从而提高学习兴趣,激发创新思维,以适应新工科对创新型人才培养的需求。

1 整体设计

1.1 系统框架

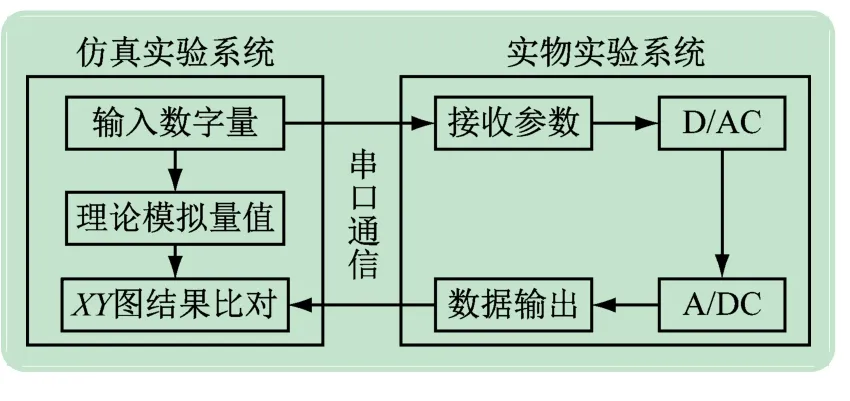

实验平台包含软件仿真系统和硬件实物系统两部分,系统之间通过串口进行信息交互,如图1所示。

图1 综合实验平台系统框架

软件仿真系统使用LabVIEW的前面板进行实验选择、参数设置、实验结果显示、实验结果分析等人机交互,利用输入控件和Matlab脚本等完成实验仿真,并与实物实验系统进行信息交互。

实物实验系统以STM32单片机为核心,利用其I/O、A/DC、D/AC等接口,与步进电动机、运算放大器等被控对象组成闭环控制系统,完成系统设定的各种实验。

1.2 系统特点

(1)层次化。系统采用虚实结合的层次化设计方法,利用仿真系统验证课程的基本理论,突出其高效性和便捷性;利用硬件实验系统进行系统设计,锻炼学生的动手能力和分析、解决问题的能力,兼顾仿真与实物实验的优点。

(2)微型化。系统采用STM32产生正弦波信号源;采用有源低通滤波器组成的二阶对象替代传统的加热炉、水箱等被控对象;采用微型步进电动机和磁编码器构成闭环系统替代直流电动机;采用软件延迟模拟被控对象的大延迟环节,极大地减小了系统的体积,提高系统的便携性,实现实验的全天候开展。

(3)模块化。为锻炼学生的动手能力,系统采用模块化设计,学生可根据不同实验的需求,自行选择各模块搭建实验系统,培养学生的创新能力。

2 实验系统组成

实验系统由电源、控制器、通信和被控对象等模块组成。各模块可根据需求自由配置,其硬件结构框图如图2所示。

图2 实验系统硬件结构框图

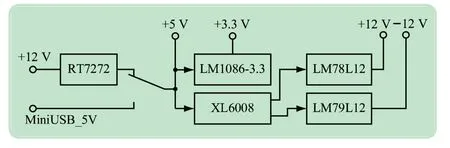

(1)电源模块。系统可以外接+12V电源,也可以由MiniUSB提供+5 V电源。如果由+12 V电源供电,通过同步降压DC/DC变换器RT7272提供+5 V电源为步进电动机供电。以STM32单片机为核心的控制器模块所需的+3.3 V电压由低压差稳压器LM1086-3.3产生。为给有源低通滤波模块提供±12 V电压,通过升压型直流电源变换器芯片XL6008实现单电源到正负双电源的转换,由线性稳压器LM78L12和LM79L12分别提供+12 V和-12 V电压。如图3所示。

图3 电源模块结构图

(2)控制器模块。控制器模块以单片机STM32F767为核心,其内核支持ARM的浮点单元(FPU),提供3个12 bit A/DC,2个D/AC,另含1个低功耗RTC和12个通用16 bit定时器,满足实验系统的需求。

(3)通信模块。通信模块实现仿真系统与实物系统之间的信息交互。因PC机较少配置串口,系统采用CH340G芯片实现USB到串口的转换。该芯片外围电路简单,只需外接电容和12 MHz晶振,且驱动程序安装方便,便于使用。

(4)二阶对象模块。为提高系统的便携性,采用运算放大器LM358构建二阶有源低通滤波器作为被控对象,如图4所示。

图4 二阶对象的电路图

由图4可知,二阶被控对象的传递函数为:

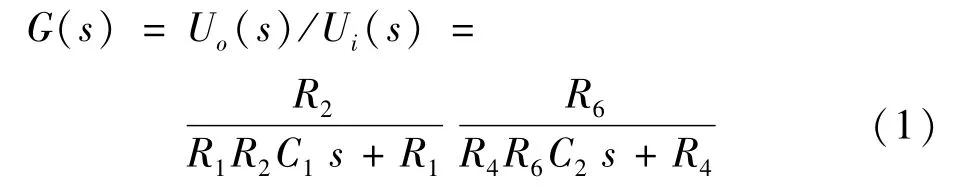

(5)步进电动机模块。步进电动机模块由步进电动机、驱动电路、磁编码器和霍尔传感器构成,步进电动机采用28BYJ48型5线4相步进电动机,由ULN2003驱动。该步进电动机在1-2相励磁单极驱动下的步距角为5.625°,减速比为1/64。为测量步进电动机实际的转速,在步进电动机的转轴上安装磁编码器,并通过霍尔传感器进行转速和转向的测量,实现闭环控制。

系统硬件实物如图5所示。

图5 实验系统硬件实物图

3 仿真实验系统设计

基于LabVIEW的仿真实验系统由欢迎界面、主界面和各实验界面组成,通过VISA控件实现与实物系统串口通信。通信数据格式使用8 bit数据位,加1 bit起始位和1 bit停止位,不设置校验位,共10 bit数据,波特率选用115.2 Kb/s。

各实验均由LabVIEW前面板完成界面设计,并通过LabVIEW与Matlab混合编程实现仿真功能。

以数字PID控制实验为例,说明仿真实验系统的设计方法。

3.1 实验界面设计

实验界面分实验说明区、仿真实验区、实物实验区3部分,如图6所示。

图6 数字PID控制实验界面

实验说明区介绍本次实验的实验目的、实验步骤以及实验注意事项。

仿真实验区分二阶对象参数输入、仿真参数输入、仿真系统输出和偏差输出4部分。

实物实验区分实际参数输入、实物系统输出和接收区3部分。其中接收区显示仿真实验系统与实物实验系统交互的信息流。

3.2 实验程序框图设计

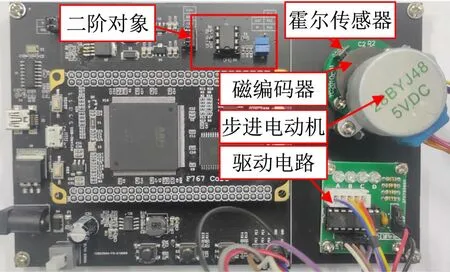

仿真实验调用Matlab脚本以进行仿真,将用户输入的二阶被控对象传递函数的分子、分母,PID控制器的比例系数KP、积分系数KI、微分系数KD和采样周期T作为脚本的变量输入,将采样点、仿真系统的输出和偏差输出作为变量输出。程序中调用Matlab控制工具箱,根据二阶对象的传递函数和数字PID控制器的传递函数,计算系统的闭环传递函数,求解系统的单位阶跃响应,并绘制仿真曲线。仿真实验程序框图如图7所示。

图7 数字PID控制仿真实验程序框图

在实物实验时,将仿真实验整定后的KP、KI、KD参数和设定的控制量通过串口发送至单片机控制实际的二阶对象,二阶对象的输出经A/DC通过串口传回LabVIEW显示于接收区。接收区的数据经分离和计数后以图形的形式显示出来。实物实验的程序框图如图8所示。

图8 数字PID控制实物实验程序框图

4 实验设置

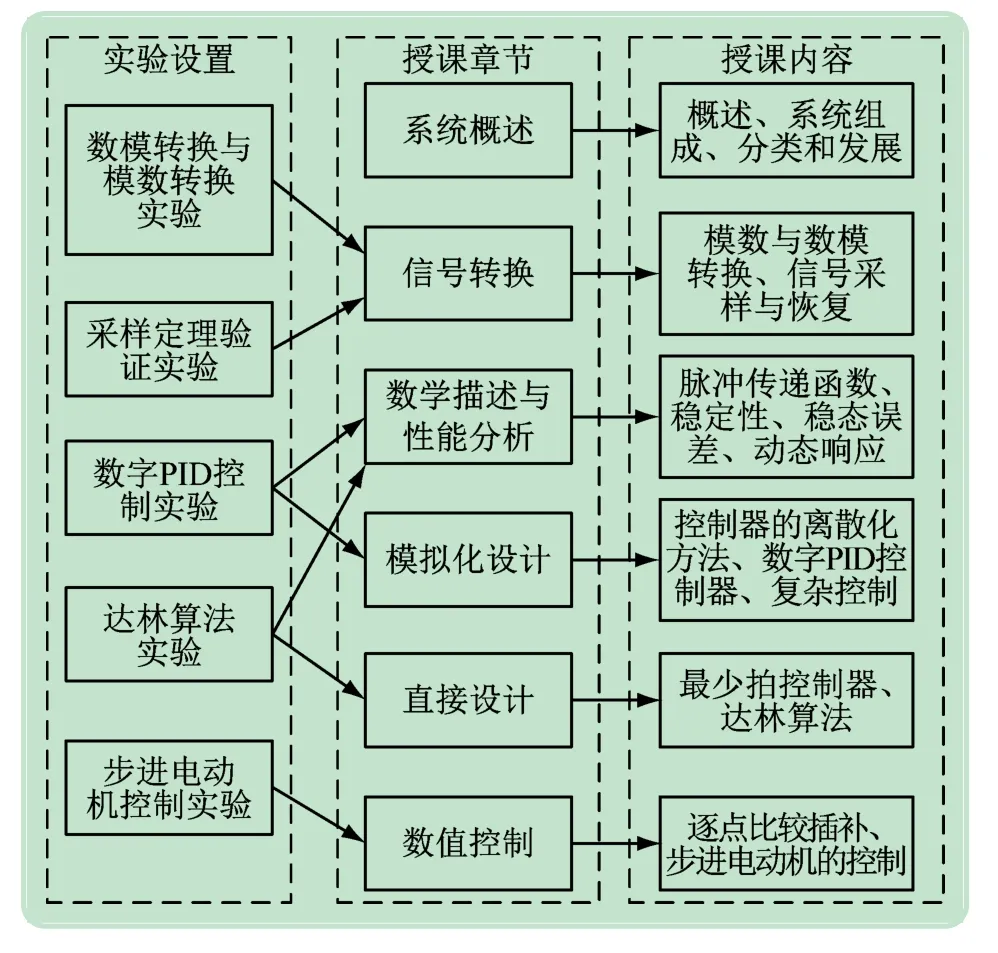

《计算机控制》教学内容包括系统概述、信号转换、数学描述与性能分析、模拟化设计、直接设计和数值控制系统。

为与教学内容对应,综合实验平台设置了数模与模数转换、采样定理验证、数字PID控制、达林算法和步进电动机控制5个实验。

实验设置与教学内容对应关系如图9所示。

图9 实验设置与教学内容的对应关系

4.1 数模转换与模数转换实验

(1)实验目的:掌握数模转换与模数转换的基本原理、转换方法和转换误差。

(2)实验思路:仿真实验系统将待转换的数字量转换为模拟量,同时向实物系统发送该数字量,并经单片机的D/AC模块转为模拟量输出。该模拟量经采样后,回传至仿真实验系统,对比理论转换曲线与实际转换曲线,分析转换误差,如图10所示。

图10 数模转换与模数转换实验原理图

4.2 采样定理验证实验

(1)实验目的:掌握采样定理的基本原理,通过改变采样频率验证采样定理。

(2)实验思路:在仿真实验系统中设置正弦波频率和采样频率,调用Matlab脚本绘制正弦波在不同采样频率下的采样曲线。实物系统根据仿真系统设置的频率产生正弦波,经由D/AC输出,并根据设置的采样频率对其进行采样,采样信号回传至仿真实验系统,对比理论采样曲线与实际采样曲线,分析误差,验证采样定理,如图11所示。

图11 采样定理验证实验原理图

4.3 数字PID控制实验

(1)实验目的:掌握数字PID控制器的参数整定、算法实现及PID参数对二阶系统稳定性和过渡过程的影响。

(2)实验思路:在仿真系统中,根据二阶被控对象参数调用Matlab脚本对系统进行仿真。学生通过观察系统的仿真曲线,整定出合适的PID参数,并将这些参数和设定值通过串口传给实物系统。

实物系统根据得到的PID参数,对二阶被控对象进行控制,系统的实际输出经过A/DC采样之后通过串口返回仿真实验系统,显示于仿真实验系统界面中,并对系统实际输出曲线与仿真曲线进行比对,得出实验结论,如图12所示。

图12 数字PID控制实验原理图

4.4 达林算法实验

(1)实验目的:了解达林算法控制大延迟系统原理和方法,掌握实物控制系统的达林算法设计、改进和调试方法。

(2)实验思路:设计思路与数字PID控制实验类似。其中采样时间T、期望惯性时间常数Tm、对象纯滞后时间常数τ在仿真实验系统中设定,并与实物系统交互。在实物实验中,通过软件延迟模拟被控对象大延迟环节。

4.5 步进电动机控制实验

(1)实验目的:掌握步进电动机的1相励磁、1-2相励磁和2相励磁驱动方法,掌握单片机控制步进电动机设计方案,并对其进行速度和转向控制。

(2)实验思路:在仿真系统中设置步进电动机的控制方式、转向和加减速步长。步进电动机实际运动状态经测速测向后在仿真系统中显示,也可利用实际转速实现闭环控制,如图13所示。

图13 步进电动机控制部分原理图

5 实验平台测试

以数字PID控制实验为例对综合实验平台进行测试。

5.1 二阶对象设定

根据图4所示电路图,选定R1、R2、R3、R4、R5为100 kΩ,R6为500 kΩ,C1、C2为1 μF,由式(1)可得二阶被控对象的传递函数

5.2 仿真系统测试

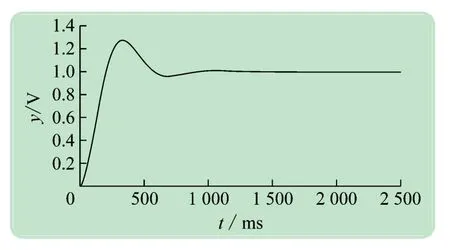

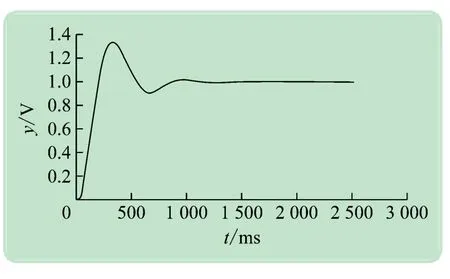

在仿真系统中输入二阶被控对象传递函数,选定采样周期T=5 ms,按照扩充临界比例带法整定参数,并根据仿真曲线对KP,KI,KD进行调整,直至获得满意的响应曲线。整定后的KP=1.2,KI=0.02,KD=2.5,其对应的仿真曲线如图14所示。

图14 数字PID控制仿真实验系统输出

观察仿真曲线可知,仿真曲线经过震荡之后,最终稳定在设定值1 V,其调节速度、超调量和调节时间均较为合适,动态过程良好。

5.3 实物系统测试

按照图2所示的结构框图将二阶对象与电源模块相连,并将二阶对象的输入端与STM32单片机的PA5相连,输出端与STM32单片机的PC3相连。

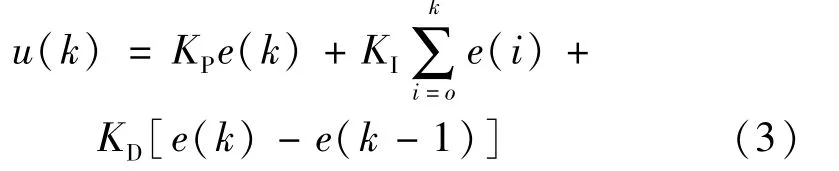

按照图12所示原理图,采用位置式PID控制算法编写程序。其公式为:

算法通过偏差累加的方式实现。整体的程序流程如图15所示。

图15 数字PID控制实验程序流程图

在仿真系统中输入整定好的PID参数,设定控制量为1 V并下载至单片机,经500次采样后,对象实际输出曲线如图16所示。

图16 数字PID控制实物实验系统输出

对比仿真曲线和实际曲线可知,两者的吻合度较高,验证了算法的正确性。两者之间的误差主要来源于二阶对象的理论模型与实际模型传递函数之间的误差、STM32单片机A/DC和D/AC模块的采样误差、实物系统设置的采样周期与理论采样周期之间的误差等因素。

6 结 语

《计算机控制》作为自动化及相关专业的重要专业课,实验是课程教学环节的重要组成部分,是培养学生动手能力、激发学生创新思维的重要载体。

针对目前《计算机控制》课程实验中存在的问题,开发了虚实结合的便携式综合实验平台,平台基于层次化、微型化、便携化、模块化和组合化的设计理念,兼顾仿真平台和实物平台的优点,且硬件成本低、操作简单、交互性好、可靠性高,可做到学生人手一套。学生可携带本平台全天候学习计算机控制系统的软件仿真方法、硬件编程方法和实验调试方法,验证《计算机控制》课程绝大多数理论内容。除课程设置的5个实验外,学生可利用本平台开展探索性实验,也可利用本平台进行科技创新,锻炼学生的科创能力,以适应新工科建设的需要。