一种高灵敏折射率传感器的制作与性能测试

陈慧丽, 李 杰

(郑州科技学院电子与电气工程学院,郑州 450064)

0 引 言

通过近侧面抛磨工艺加工而成的D型光纤因直径较大而便于封装,该方法制成的光纤强度较高且具有一些独特的光学特性[1-3],因此,近侧面抛磨工艺经常被用来制作各种全光纤器件[4-7]。

截至目前为止,众多专家主要从两方面来研究D型光纤,一是通过改进抛磨工艺,在降低成本的前提下提高光纤的光学性能,且可实现低成本的批量生产;二是利用D型光纤制造出性能更好的全光纤传感器件。目前,在D型光纤的制作方面主要分为对侧边的基块抛磨法、轮式抛磨法和激光法3种[8-10],其中轮式抛磨法较其他两种方法不但在成本上有所降低,而且制作的光纤最实用。2017年,郑敏娟等[11]研究了一套新型的光纤侧面抛磨和光纤涂覆装置。同年,Ahmad[12]在单模光纤方面设计出了一种新的抛磨法,因此如何通过改进D型光纤的制作方法搭建功能更加强大的抛磨平台势在必行。用D型光纤制成的倏逝波传感器具备小体积、低成本、测量距离远等一系列优点而受到了众多研究学者的青睐。2015年,周剑英[13]利用D型光纤通过飞秒激光方法制作出灵敏度可达37 dB/RIU的光纤传感器。2016年,吴学忠[14]利用D型光纤制成了灵敏度可达1.674 9 rad/MPa D型光纤开放式珐珀压力传感器。2020年,胡志杰[15]采用直接拉制成的D型光纤作为传感器进行了研究,其制成的传感器灵敏度高达196.35 dB/RIU。2021年,张淑莉等[16]提出了一种利用双层金光栅结构制成的D形光纤传感器,其制成的传感器虽同时提高了灵敏度和线性度,但还远远不能满足当今社会的需求。因此利用D型光纤制成的倏逝波传感器目前面临的最大一个问题就是无法保证灵敏度和线性度同时达到一个较为理想的状态。

综上所述,本文首先利用实验室自主搭建的光纤侧面抛磨装置制备出D型光纤,然后利用D型光纤制备了表面较为粗糙的消逝场传感器,这款传感器同时提高了灵敏度和线性度,解决了目前存在的D型光纤传感器无法同时满足高灵敏度和高线性度的问题。

1 传感器工作原理

光在光纤内传播时,会在纤芯及包层界面形成消逝场。由于光纤的包层在光传播时不吸收光,因此光传播时不存在能量损失。当光纤横截面被抛磨至D

形后,消逝场由于和被测物质发生作用造成一部分能量被吸收,使得光纤的输出光强减少。消逝场传感器的原理就是通过测量光纤输出光强的大小反推出物质溶液的折射率。当制作的光纤表面粗糙时可引起瑞利散射,造成较大的损耗,随之可提高传感器的灵敏度。

本文利用侧边抛磨法通过去掉光纤的包层制成D型光纤传感器。当光传播时会在抛磨区形成消逝场,这个消逝场的大小随径向位置呈指数衰减。当消逝场传感器接触到溶液时,溶液折射率的变化即可通过光强的变化进行检测。

2 D型光纤传感器的制备

轮式光纤侧面抛磨系统示意图如图1(a)所示,自主搭建的轮式光纤侧面抛磨系统如图1(b)所示,利用搭建的系统进行D型光纤的制作。图1(b)中由900

图1 搭建的轮式光纤侧面抛磨系统及制成的光纤

目粗糙度砂纸包装而成的磨轮被固定在一维y轴平移台上,平移台可通过手动进行控制以达到充分利用抛磨纸的目的。型号为长飞G652D的单模光纤的纤芯和包层直径分别为9和125 μm。首先用两个光纤夹具分别夹住光纤的两端,然后剥去中间2.5 cm左右,用酒精反复擦洗干净,剥去的部分不放在磨轮上。最后利用光纤适配器将光纤的两端分别连接于ILX Lightwave公司生产的型号为OMM-6810B/OMH-6727B的光功率计和型号为STL2000的1 550 nm光纤激光器上,SPF的透射功率通过激光器和光功率计实时监测。通过手动进行平移台在x轴上的调整,在光纤研磨过程中适当给光纤一点压力。

图1(c)和1(d)分别为显微镜观察得到的抛磨光纤过渡区的侧视图和横截面图。采用激光光源MPS-8033/01对光功率计进行稳定性测试,测试结果如图2所示,可看出光功率计的功率稳定性优于±0.002 dB。

图2 光功率计的功率稳定性

3 实验结果与讨论

3.1 D型光纤传感器的折射率传感测试

通过抛磨实验可得功率在抛磨初期不发生改变,随着抛磨不断深入,逐渐靠近纤芯时功率发生了明显的变化,证明此时有消逝波溢出。利用显微镜测得光纤损耗与平坦区剩余直径关系如表1所示。从表中看出,光纤抛磨过程中的最大损耗为30 dB。因此将6 dB作为一个损耗梯度制作5组D型光纤,抛磨区和过渡区的长度分别为4.2和1.8 mm,如图3(a)所示。将制作的5组D型光纤用凹形载玻片封装后通过不同浓度的NaCl溶液进行折射率传感测试。如图3(b)所示,首先用光源和功率计连接光纤的两端。然后用不同浓度的NaCl溶液浸泡待测光纤,分别记录数据,每次浸泡完光纤后切记用温水将残留的溶液清洗干净防止产生污染。

图3 D型光纤传感器的侧视图和折射率传感装置图

表1 抛磨损耗与抛磨平坦区剩余光纤直径的关系

折射率传感灵敏度的计算如下式所示:

其中,dP和dn分别表示损耗和折射率的变化。不同抛磨损耗的D型光纤在不同折射率溶液中的传输功率如图4所示。从图可以看出,传感器的传感灵敏度随着光纤损耗的增大而增大,6~30 dB光纤的传感灵敏度分别为4.18、11.89、30.12、56.42、75.11

图4 不同抛磨损耗的D型光纤传感器传输损耗与折射率的关系

dB/RIU。传输损耗和折射率通过拟合后得到的系数分别为0.972 23、0.979 96、0.978 85、0.986 84、0.993 57。由此可得30 dB的损耗制作的光纤可同时满足最高的灵敏度和线性度。但是实际制作时30 dB损耗却不及24 dB损耗制作的光纤性能高,因此损耗为24 dB制成的光纤灵敏度和线性度均需通过进一步的实验来提高。

3.2 D型光纤传感器的重复性测试

制作了3个损耗都是24 dB的D型光纤(光纤1、2、3),在相同条件下对其折射传感性能进行测试。测试结果如图5所示,经过对比分析可知,这3个光纤的灵敏度从小到大依次是50.98、53.05、56.22 dB/RIU,最大误差为3.8 dB/RIU左右,体现了较好的灵敏度。微小的误差主要是由抛磨损耗、环境干扰以及每次的抛磨拉力和速度不同造成的粗糙度不一致造成。所以制作的D型光纤具备非常好的可重复性。

图5 24 dB抛磨损耗D型光纤3组样品折射率传感曲线比较

3.3 D型光纤传感器的稳定性测试

为了测试光纤性能的稳定性,准备3种不同的溶液,分别是玻尿酸溶液、稀盐酸、NaCl溶液。将3个18dB的D型光纤分别放入3种溶液0.5 h,每过一段时间进行功率计值的记录,最后的记录数据如图6所示。从图上可以看出,D型光纤具备非常好的稳定性,其传输功率值的变化非常小,基本变化范围在±0.02 dB以内,证明了制备的D型光纤的稳定性非常好。

图6 18 dB抛磨损耗的D型光纤在不同溶液中的时间稳定性曲线

3.4 D型光纤传感器的折射率传感测试

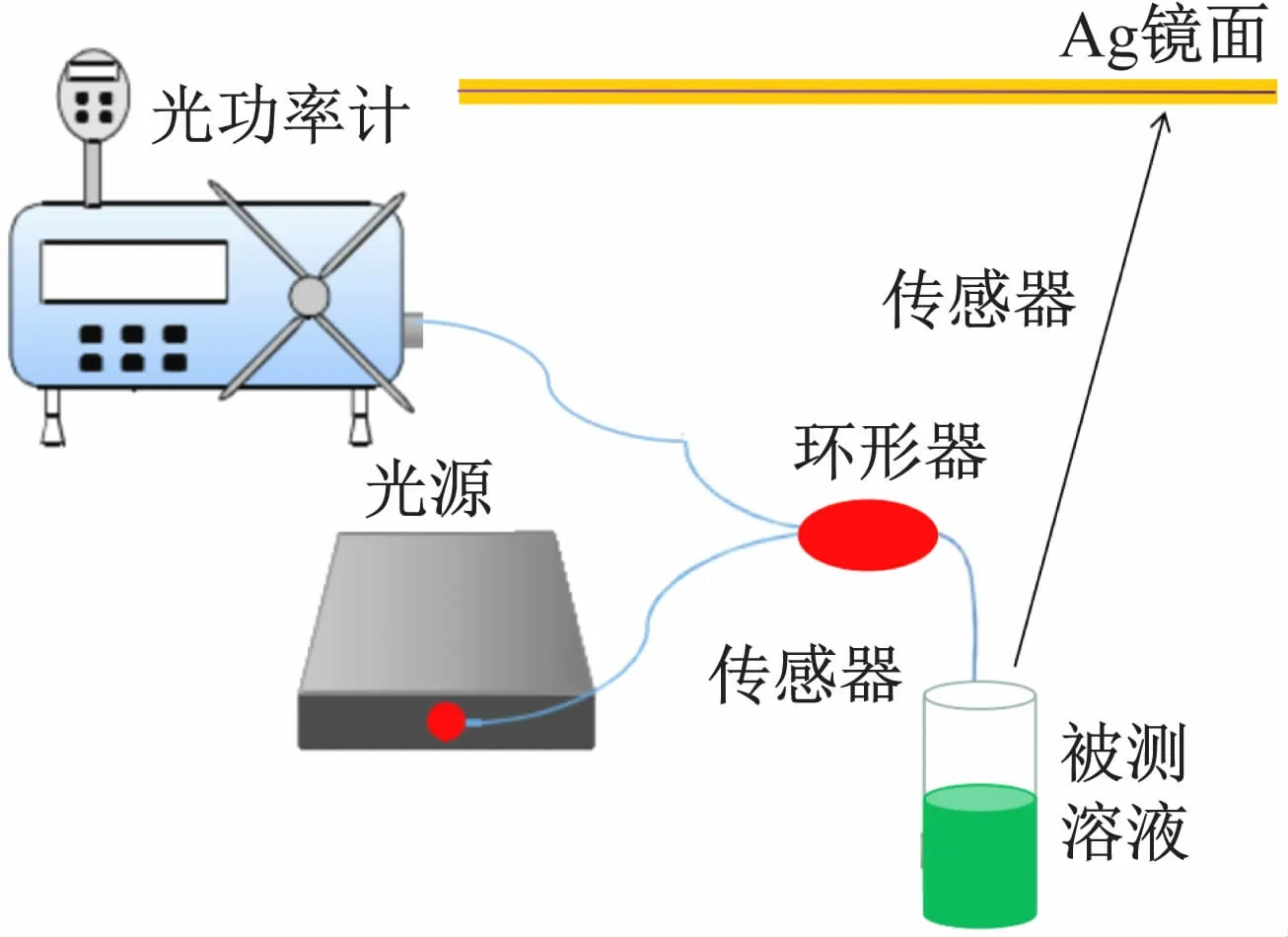

为了更好地测量传感器的折射率传感,需用切割刀将距离抛磨区1 cm的地方进行切割直到露出平整端面为止,然后用镀膜仪镀上185 nm厚的Ag膜,得到的D型光纤如图7所示。从图上可以看出,1 550 nm的激光器发射的入射光经过环形器后通过被测溶液传输到光纤探针中。当入射光到达探针的抛磨区后,消逝场由于和被测物质作用会引起能量的吸收,周围环境不同的折射率同样会影响输出光强。反射光经过端面的Ag膜后会再次通过传感区域和环形器而反射进光功率计。

图7 折射率传感实验装置示意图

同样条件下,将3 dB作为一个损耗梯度制作6组不同能量损耗的探针型D型光纤,然后对这6个光纤进行折射率传感测试,并对测试结果对比分析,结果如图8所示。光纤探针的抛磨损耗为6~21dB范围(3 dB为上升梯度)对应的传感灵敏度分别是6.99、16.98、20.89、25.66、66.02、39.91 dB/RIU,传输损耗和折射率通过拟合后得到的系数分别为:0.928 84、0.990 10、0.998 17、0.989 71、0.995 81、0.989 99。由此可得,相比非探针型D型光纤,探针型D型光纤(损耗均在5 dB以上)的线性相关系数均大于0.999,线性度有了一个非常大的提升。与文献[13]中对光纤传感灵敏度的研究对比分析可得,本文研究的损耗为18 dB的探针型D型光纤的灵敏度比其足足提高了2倍。折射率[17]:

图8 不同抛磨损耗的探针型D型光纤传感器折射率传感曲线

其中,dPmin取值大小为0.005,代表光功率计的最小分辨单位,通过计算可得传感器的折射率精度是0.000 04。

4 结 语

通过自主搭建的轮式光纤侧面抛磨系统制备出D型光纤,通过改变光纤的表面粗糙度和探针类型,对传感器在灵敏度及线性度两方面均有较大的提高。通过一系列实验可得,本文制备的D型光纤传感器不仅具有非常强大的稳定性,而且线性度也非常好。尤其是抛磨损耗为18 dB的传感器的灵敏度和线性相关系数分别高达66.02 dB/RIU和99.58%。通过对折射率的精度进行测量和计算可得其精度高达0.000 04。本文制作的传感器不论是在制作成本还是在其性能方面都具有非常大优势,将来可广泛应用于生化传感如目前出现的新冠疫情等及对环境的污染程度进行实时监测。