电解铝烟气无组织排放深度治理技术研究

王文博,李雪娇,宋海琛,刘竹昕,胡红胜,孔晔,薛兴钊

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001;2.西安市环境保护科学研究院,陕西 西安 710061)

电解铝生产工艺中产生含有氟化氢、粉尘等污染物的电解铝烟气,大部分烟气经电解烟气净化系统处理达标后通过烟囱排放,称为有组织排放;少部分烟气通过电解厂房的天窗逃逸到大气中,称为无组织排放[1-2]。通过无组织排放的电解铝烟气仅占电解铝烟气总量的1%~2%,但由于其未经任何净化处理,烟气中的污染物含量高,其排放的污染物占污染物排放总量的80%以上。降低无组织排放已经成为电解铝污染物减排方面的重要环节[3-4]。

鉴于此,根据电解铝烟气无组织排放的特点,开发了电解铝烟气无组织排放深度治理技术。该技术是通过电解槽密封系统和上部集气系统、双烟管排烟系统、残极烟气收集系统等多种治理措施将无组织排放转化为有组织排放,以期达到减排效果。为了研究该技术的减排效果,通过天窗氟化物在线监测系统,以烟气中污染物氟化物排放量为衡量标准,对使用该技术前后电解车间烟气中氟化物排放量进行测量对比[5]。

1 实验方法

天窗氟化物在线监测系统主要由氟化氢分析仪主机、激光发射及接收器、测温装置、风速计等设备组成,可实时在线监测电解车间天窗气态氟化物浓度、天窗烟气流速以及烟气温度,通过式(1)和式(2)可计算电解车间天窗气态氟化物的排放量[6-7]。为了测试天窗氟化物排放总量,根据《大气固定污染源氟化物的测定离子选择电极法》(HJ/T67-2001)进行人工采样测试,结果表明电解车间天窗逃逸的气态氟化物与固态氟化物的平均比值约为4。通过式(3)对在线监测系统测量的气态氟化物散发量进行折算,从而计算出电解车间天窗氟化物排放总量。

C=C标T标P/(P标T)

(1)

MHF=0.0864CV1S喉口/Q

(2)

M总=MHF(1+f)/f

(3)

式中:C标、C——标况下、工况下天窗排放的气氟浓度,mg/Nm3及mg/m3;

T标、T——标况下、工况温度,K;

P标、P——标况下、工况下大气压,Pa;

V1——工况下的喉口风速,m/s;

S喉口——电解车间单台电解槽对应天窗通风器喉口面积,m2;

Q——电解车间单台电解槽原铝每日平均产量,t/d;

MHF、M总——单位原铝产量对应天窗气态氟化物、氟化物排放总量,kg/t-Al;

f——无组织排放烟气中气氟与固氟的比值。

2 电解铝烟气无组织排放深度治理技术减排效果研究

2.1 电解槽密封系统和上部集气系统

原有电解槽采用的是“下烟道”集气形式,并且存在罩板变形、密封材料破损等问题,导致厂房内无组织排放增加,集气效率低,同时被引风机带入到净化系统中的烟气量少。电解槽密封系统和上部集气系统分别通过提高电解槽的密闭率和电解槽集气均匀性来提高电解槽的集气效率。为了分析电解槽密封系统和上部集气系统对无组织排放的减排效果,利用天窗氟化物在线监测系统在电解槽相同排烟量的条件下,对改造前后的氟化氢排放进行测试,结果如表1所示。

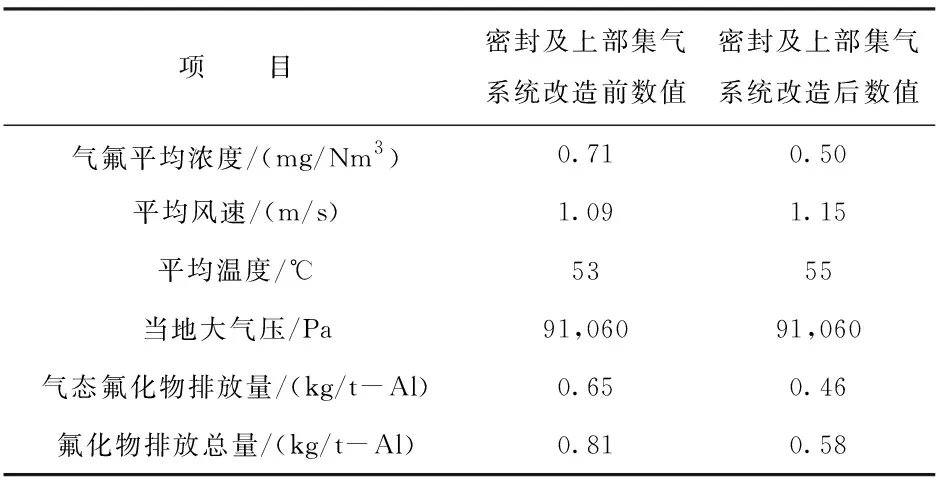

表1 密封及上部集气系统改造前后参数对比

由表1数据可知,通过增设电解槽密封系统和上部集气系统,可以从整体上提高电解槽的集气效率。在相同的烟气量条件下,电解车间氟化物排放总量从0.81 kg/t-Al减少至0.58 kg/t-Al,降幅28.4%,说明增设密封系统和上部集气系统可有效降低电解铝烟气的无组织排放。

2.2 双烟管排烟系统

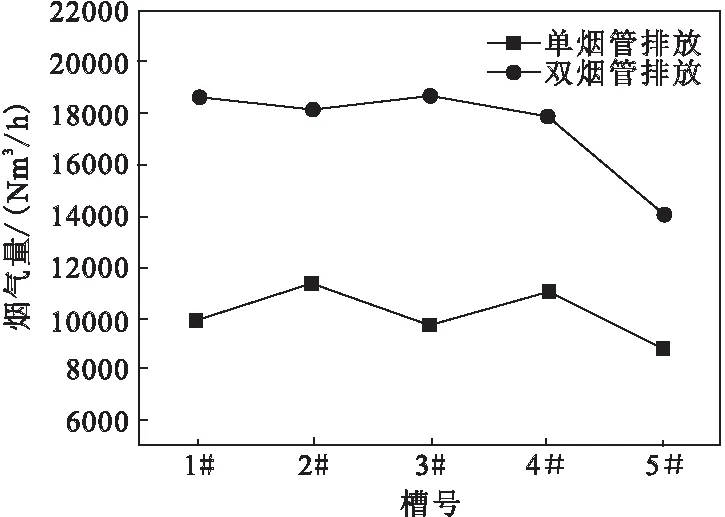

双烟管排烟系统主要通过增大电解槽排烟量来减少开槽操作时的烟气泄露,从而减少电解铝烟气无组织排放。通过对比电解槽在增设双烟管系统前后烟气流量的变化,来确定双烟管排烟系统的集气能力。并利用天窗氟化物在线监测系统测量改造前后氟化氢排放的变化量,从而衡量双烟管排烟系统对电解铝烟气无组织排放的减排效果。对原有电解槽进行双烟管系统改造,对比双烟管系统在开、关两种不同情况下电解槽排烟量,测试结果如图1所示。

图1 双烟管排烟系统烟气量对比图

由图1可知,在电解槽增设双烟管系统后,开槽作业时烟气量能够比原有单烟管系统时增大1.5倍以上,说明通过增设双烟管系统后,增加了电解铝烟气由无组织排放转化为有组织排放的量。

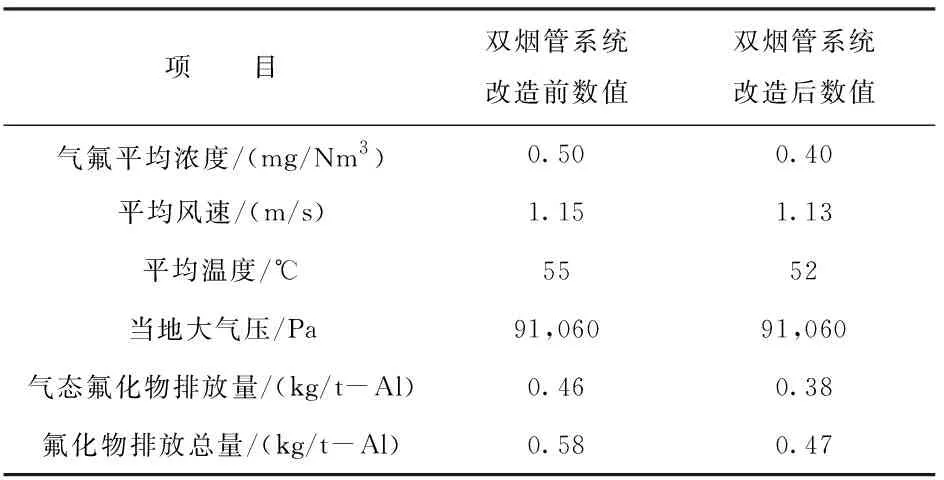

在改造密封系统和上部集气系统后,通过增设双烟管系统,增大开槽作业时排烟量,将电解车间无组织排放转化为有组织排放,将双烟管系统改造前后对比情况列于表2中。由表中数据可知,通过增设双烟管系统后,电解车间氟化物排放总量由0.58 kg/t-Al减少至0.47 kg/t-Al,进一步降低电解铝烟气的无组织排放。

表2 双烟管系统改造前后无组织排放参数对比

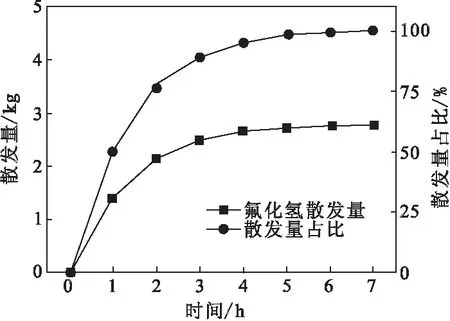

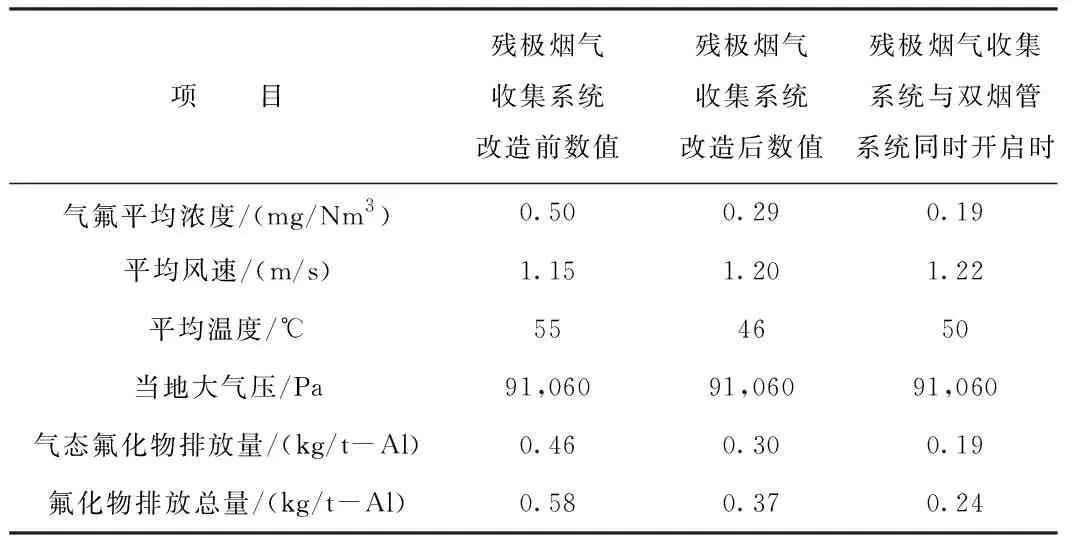

2.3 残极烟气收集系统

残极烟气收集系统通过残极集气箱、排烟管道及排烟风机等,将残阳极产生的烟气送至电解烟气净化系统中进行处理,使残阳极散发的大部分烟气由无组织排放转化为有组织排放[8]。通过测量残极集气箱中氟化氢散发规律,并利用天窗氟化物在线监测系统测量残极烟气收集系统改造前后氟化氢散发量的变化,从而衡量残极烟气收集系统对电解铝烟气无组织排放的减排效果。

在特定风量(3800 Nm3/h)条件下,测试残极集气装置内氟化氢的排放规律。残极集气装置中氟化氢散发量及占比随时间变化如图2所示。

图2 残极集气箱中氟化氢散发随时间变化图

由图2可知,残阳极烟气中氟化氢散发量呈现近似对数函数形式增长,随着残阳极的放入,氟化氢散发量在前2个小时内迅速增加,而后随着时间增加趋于平缓,7个小时后不再向环境中散发氟化氢污染物。利用天窗氟化物在线监测系统测量残极烟气收集系统增设前后氟化氢散发量的变化,结果列于表3中。

表3 无组织排放参数对比

由表3数据可知,在改造密封系统和上部集气系统后,通过增设残极烟气收集系统后,电解车间氟化物排放总量由0.58 kg/t-Al减少至0.37 kg/t-Al;将密封系统和上部集气系统、残极烟气收集系统以及双烟管系统同时改造完成并投入使用后,电解车间氟化物排放总量由0.81 kg/t-Al减少至0.24 kg/t-Al,减排幅度达到70.4%,大幅降低了电解烟气的无组织排放,说明电解铝烟气无组织排放深度治理技术起到明显的减排效果。

3 结 论

采用天窗氟化物在线检测系统,对电解铝烟气无组织排放深度治理技术的减排效果进行测试,结果表明:

(1)通过增设电解槽密封系统和上部集气系统,可以从整体上提高电解槽的集气效率。通过试验测试,电解车间氟化物排放总量从0.81 kg/t-Al减少至0.58 kg/t-Al,降幅达到28.4%;

(2)在改造密封系统和上部集气系统后,通过增设双烟管系统,电解车间氟化物排放总量减少至0.47 kg/t-Al;

(3)在改造密封系统和上部集气系统后,通过增设残极烟气收集系统,电解车间氟化物排放总量减少至0.37 kg/t-Al;

(4)将密封系统、上部集气系统、残极烟气收集系统以及双烟管系统同时投入使用后,电解车间氟化物排放总量由0.81 kg/t-Al减少至0.24 kg/t-Al,减排幅度达到70.4%。