氧化铝焙烧炉余热可利用分析

王宝奎,李志国,王晓平,杨群太

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001;2.西安建筑科技大学 华清学院,陕西 西安 710043;3.广西华昇新材料有限公司,广西 防城港 538000)

冶金级氧化铝生产的最后一道工序就是氢氧化铝焙烧,即通过燃料燃烧提供热量,使湿氢氧化铝在升温过程中依次脱除附着水及部分结晶水,在1100℃左右发生最终的脱水反应,脱除剩余全部结晶水并发生晶型转换,生产质量合格的冶金级氧化铝产品。焙烧过程的主反应发生在主炉内,反应所需的热量主要是通过燃料燃烧提供,反应完成后携带热量的高温氧化铝在多级旋风冷却系统中与助燃空气换热降温回收热量,生成的烟气在多级旋风预热系统中与低温氢氧化铝换热降温回收热量,通过这种多级旋风预热、多级旋风冷却的热量回收制度设计,整个焙烧过程的能耗控制在较低的水平,相比之前业内主流的回转窑焙烧技术在能耗控制上有了质的飞跃,实现了装备的更新换代。

但是焙烧过程仍然是氧化铝生产中三个关键耗能工序之一,这主要是以下原因造成的:为了避免烟气结露对于设备造成的不利影响,通常排烟温度控制在露点以上;即使是在国家提高了烟气排放控制标准后,受限于认知水平和投资强度,排烟温度仍然没有明显变化。从焙烧炉旋风冷却系统排出的氧化铝同样保持了较高的温度,很多企业仍然沿用循环水作为降温介质,损失了较多的能量。

“3060”目标是习主席代表中国向世界做出的庄严承诺,中国将力争在2030年前实现二氧化碳排放达到峰值,2060年前实现碳中和,作为氧化铝行业的从业者同样要通过技术升级助力氧化铝行业实现双碳目标,这样来看对于氧化铝生产中的能源消耗大户之一的氢氧化铝焙烧工序进行更为充分的余热利用就显得更为必要和迫切了。本文主要从理论角度对焙烧炉余热可以被利用的程度进行分析,以期为业内开展焙烧炉余热利用工作寻找可行的方向。

1 焙烧炉系统余热分布及碳排放强度

1.1 余热的产生及分布

氢氧化铝焙烧过程的实质是一个脱水的过程,将氢氧化铝的附着水和结晶水脱除,结晶水和附着水合计约占氢氧化铝总重量的38%左右,因此氢氧化铝焙烧过程必然要消耗大量的能源才能实现。焙烧炉系统自身通过采用焙烧后的物料在多级旋风冷却系统和流化床冷却器中预热助燃空气提高燃烧效率,来料氢氧化铝在旋风预热系统中被燃烧后的高温烟气预热,使得氢氧化铝在进入焙烧装置主炉时,物料中绝大部分水已经脱除,这样物料在主炉中主要发生晶型转变和剩余少量结晶水的脱除,大大缩短了焙烧时间,进而降低整个过程的热耗。

现行氧化铝焙烧系统的能耗为3 GJ/t-Al2O3左右。燃料燃烧提供的热量中,除了完成焙烧主反应使用外,其余80%左右以系统余热形式散失到环境中,而余热搭载的载体主要是高温高湿的烟气和高温氧化铝。氧化铝焙烧烟气排烟温度在135~180℃,由于氢氧化铝焙烧的特点,氧化铝焙烧炉排放的烟气含水率都在40%以上,含有大量的水蒸汽潜热,含热量2200 MJ/t-Al2O3。氧化铝产品出焙烧炉的温度在200~300℃,含有热量255 MJ/t-Al2O3。 但采用不同燃料产生的焙烧烟气水蒸汽含量不同,其潜热含量也不同,表1为采用三种不同燃料条件下余热在各部分的百分比分布,可以看出目前氢氧化铝焙烧采用的三种燃料产生的烟气都含有大量的潜热,占总热量的70%以上,极具回收价值。

表1 三种不同燃料下余热在各部分的百分比分布 %

1.2 碳排放强度

根据《2006年IPCC指南》对于碳排放量计算方法,主要采用燃料热量乘以排放因子来计算,其中第一层级方法的排放因子取值采用缺省排放因子,在指南中也给出了不同燃料的排放因子,据此可以计算出在采用不同燃料进行氢氧化铝焙烧时的碳排放强度,即碳排放强度主要和燃料燃烧的发热量成线性关系,这说明提高余热利用率,可以降低焙烧单位能耗,同时降低系统碳排放量,余热利用效果与系统碳排放强度直接相关,也可以从这个角度评估不同焙烧过程的碳排放强度差异。焙烧过程采用不同燃料时对应的碳排放强度不同,以某一具体企业为例,表2为当采用三种不同燃料条件下单位氧化铝产品的碳排放强度。可以看出,如不进行余热回收利用,采用天然气碳排放强度最大。

表2 三种不同燃料下单位产品的碳排放强度

2 氧化铝产品携带热量及可回收程度分析

2.1 工艺现状

焙烧后的氧化铝产品经过多级旋风冷却系统后温度仍然较高,无法通过皮带输送,为了设备的使用安全,需要对氧化铝进行二次降温,生产中目前是采用循环水与高温氧化铝逆流换热的方式,在流化床冷却器中实现的,物料在流化床内的停留时间一般为10~20 min,经过这一级用水间接冷却,合格氧化铝上氧化铝输送系统的温度控制到80℃以下。目前采用流化床冷却器用循环水强制冷却,而用于降温的循环水吸收的热量无法回收利用,还需要消耗额外的动力维持循环水系统的正常运行,采用目前的运行方式,对于热量利用来说是双重浪费,既无法回收利用高温氧化铝的余热,还需要消耗额外的能量维持循环水系统的正常运行。

2.2 可回收热量

从焙烧炉旋风冷却系统排出的氧化铝温度一般在200~300℃,平均在240℃左右,按照降温至可安全输送温度80℃计算,吨氧化铝产品可供回收的热量量为:

Q=1000×(240×0.93-80×0.84)÷1000000

=0.156 GJ/t-Al2O3

(1)

式中:0.93——氧化铝在240℃时的比热,kJ/(kg·℃);

0.84——氧化铝在80℃时的比热,kJ/(kg·℃)。

2.3 回收方法

旋风冷却系统出料氧化铝超过200℃,热量具备回收的潜力。

山东某氧化铝企业[1]通过采用热媒水作为换热介质,冷却高温氧化铝,再加热蒸发原液,吨氧化铝产品可以回收热量0.03 GJ;河南某氧化铝企业[2]采用新型强化传热冷却单元,改善了氧化铝的冷却效果,高温段氧化铝采用60~70℃的蒸发回水进行冷却,冷却后水温控制在 100℃左右,冷却水量约为40 m3/h,可用于加热平盘洗水、蒸发原液或母液等,中低温段仍采用循环水进行冷却,吨氧化铝产品可以回收热量0.08 GJ。可以看出产品氧化铝余热还有很大的利用空间。

在氧化铝厂全流程范围内寻找合适的冷源是利用产品氧化铝余热的研究方向,氧化铝厂低温冷源有电厂除盐水、蒸发原液、氢氧化铝洗水、赤泥洗水、采暖水等。产品氧化铝温度在200℃以上,通过先进的流程和设备进行梯级利用,在预期热回收率可以达到80%以上,回收热量0.125 GJ/t-Al2O3以上。

3 烟气余热及可回收程度分析

3.1 露点温度影响

3.1.1 不同燃料燃烧产出烟气露点差异

焙烧炉烟气中的主要成分是N2、CO2、H2O、O2、SO2、SO3等,其中对于烟气露点有影响的主要是H2O和SO3等,根据H.A.Bapahoba公式[3]:

t=186+20lgΦH2O+26lgΦSO3

(2)

式中:t——烟气露点温度,℃;

ΦH2O——烟气中水的体积百分含量;

ΦSO3——烟气中三氧化硫的体积百分含量。

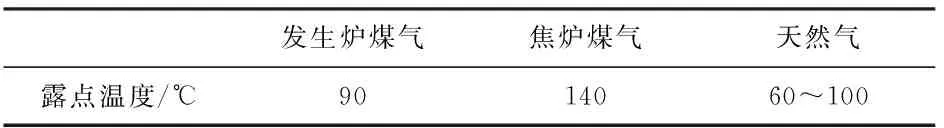

氢氧化铝焙烧工业生产中经常采用三种气体燃料,发生炉煤气、焦炉煤气、天然气,分别按照典型气体成分进行物料平衡计算,再分别按照上述烟气露点公式计算,烟气对应的露点温度如表3所示。

表3 三种不同燃料下烟气露点温度

3.1.2 不同二氧化硫控制浓度烟气露点差异

氧化铝行业污染物排放控制限值近些年得到了不断的升级,二氧化硫的排放浓度限值逐渐由《铝工业污染物排放标准》中对于现有企业要求的850 mg/m3,新建企业要求的400 mg/m3,升级到2013年修订单中的100 mg/m3,直至A级企业的50 mg/m3,排放控制限值标准的提高也为烟气的进一步经济安全利用提供了可能。通过计算发现,二氧化硫的排放浓度对于烟气露点温度的影响较为明显,而烟气中的含湿量的影响相对不明显,表4分别列出了在这几种不同的排放限值下,不同燃料燃烧产生烟气对应的露点温度。

表4 三种不同燃料下不同排放限值下烟气露点温度

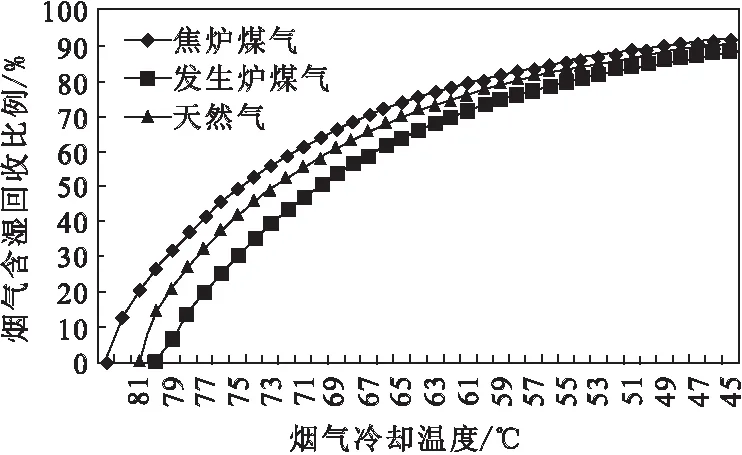

3.2 不同冷却温度对可回收热量程度影响

三种燃料产生的烟气在不同冷却温度下烟气回收热量比例如图1所示。可以看出,随烟气冷却温度的降低,烟气中可回收热量比例增加,三种燃料产生的烟气在同一冷却温度下可回收的热量:焦炉煤气>天然气>发生炉煤气。随着温度的降低,烟气中热量回收率在45℃下,三种燃料都能达到90%左右。焦炉煤气烟气中水蒸汽82.5℃开始冷凝,天然气烟气中水蒸汽80℃开始冷凝,发生炉煤气烟气中水蒸汽79℃开始冷凝,这与可回收热量趋势是一致的。

图1 不同冷却温度烟气回收热量比例

通过上述分析,采用间接换热技术无法是烟气冷凝温度下降至82.5℃以下,烟气中潜热(水蒸汽中冷凝热)无法回收,采用直接换热技术可根据全厂热和水平衡情况设定排烟温度进行利用。

3.3 回收方法

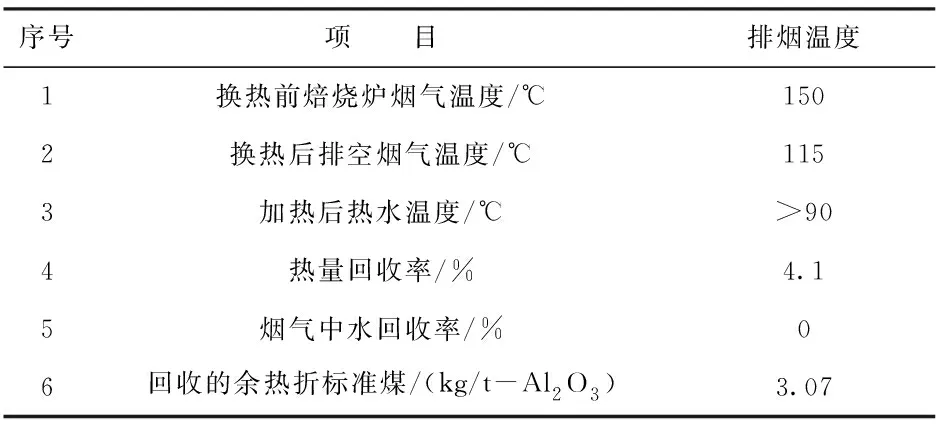

(1)间接换热

目前,有些国内氧化铝企业采用相变换热器和热管换热器进行间接换热,由于烟气露点温度限制,间接换热烟气侧最低温度115℃,换热后可把热水加热至90℃以上, 但热量回收率仅有4.1%,详见表5。虽然投资小,但回收的热量也少,从节能减排的角度,单独的间接换热回收烟气余热是不合理的。

表5 烟气间接换热余热回收表

(2)直接换热

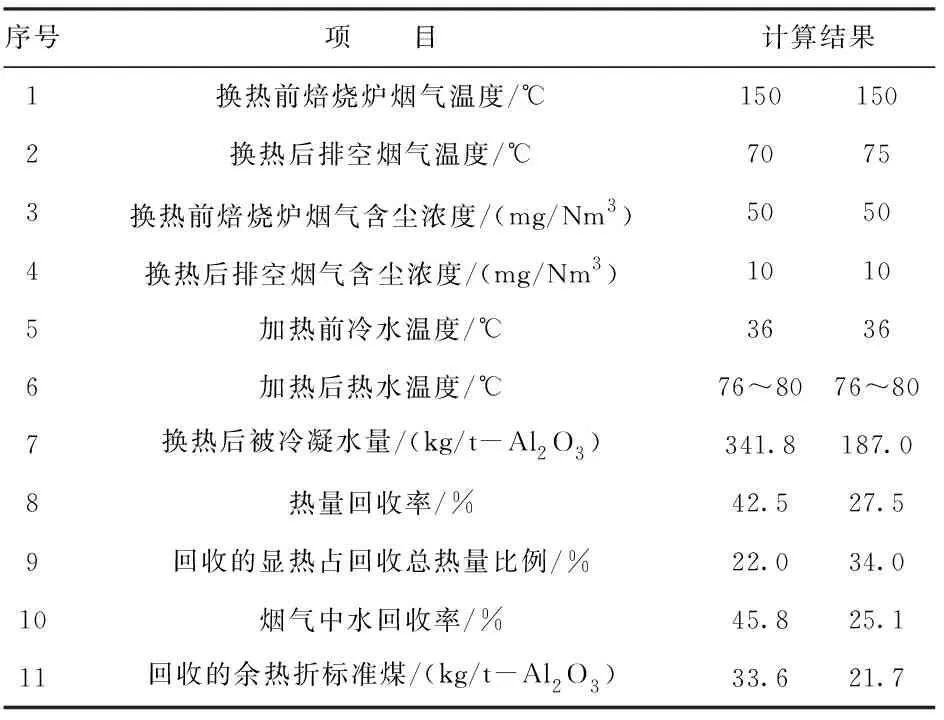

由前述分析可知,烟气所携带热量的绝大部分是以潜热的形式存在,需要将烟气中的水冷凝下来才能将热量释放出来,而拟回收热量的比例越高,则所需的冷凝温度越低,达到80%以上回收比例时,冷凝温度需要低于60℃,考虑到间接换热还需要保持合理的温差,通过间接换热方式回收烟气热量的程度是受限的,而直接冷凝的方式虽然可以部分解决温差的问题。表6为直接换热回收热量计算数据。

表6 直接换热不同排烟温度下焙烧炉余热回收表

由表6可以看出,直接换热回收的热量远高于间接换热,可以达到22%~34%,但其得到的热水温度仅有76~80℃,该低温热水需要从全氧化铝流程寻找加热冷源。在回收热量的同时,直接换热还可以洗涤烟气,使烟气换热后含尘浓度低于10 mg/Nm3,符合工业炉窑超低排放标准,实现余热回收和深度收尘一体化[4]。河南某企业[5]从去烟囱前的烟道上抽出一股烟气,采用直接换热的方式将烟气冷却到70℃左右,洗水可以从20℃加热到80℃送用户使用,每年可以回收的热量折合22,138吨标煤,吨氧化铝可以回收的冷凝水量约0.63吨,投资回收期约半年。在实施直接换热的同时,可以添加低温脱硝催化剂[6],在同一装置中实现深度脱硝。

4 结 论

(1) 焙烧过程能源消耗中的约80%以系统余热形式散失到环境中,这其中75%左右以烟气潜热的形式散失。

(2) 焙烧后氧化铝产品带走余热折合吨氧化铝约0.156 GJ,其热量可以通过加热洗水、母液和电厂除盐水等方式回收。

(3) 焙烧烟气中带走余热折合吨氧化铝约2.2 GJ,间接加热余热回收率低,不适合氢氧化铝焙烧产生的高湿烟气余热回收。

(4) 采用直接换热回收氢氧化铝焙烧烟气余热,热量回收率高,可实现余热回收和深度收尘一体化,烟气达到超低排放要求。