电热法制磷试用米焦的经济技术指标评价分析

孙志立,李 涛,周立国,牛仁杰

(1.贵州胜泓威新材料科技有限公司,贵州 瓮安 550405;2.中国无机盐工业协会,北京 100013;3.湖北国通领驭建设集团有限公司,湖北 宜昌 443000)

0 引言

电热法制磷的核心工艺是在炉内熔池(熔融层)形成一个良好的液固相化学还原反应区域,液固两相间接触面积是影响、促进反应速率提高的主要因素和重要条件之一[1]。理论上讲,焦炭粒度越小,液固两相间接触面积越大,有利于化学还原反应速率加快;焦炭粒度过大,接触面积减小,化学还原反应不易完成,未反应完的焦炭容易在炉内形成富积焦聚集区,使炉内电阻减小,增加炉内熔池电流回路的导电能力,电极电流增大而出现炉气温度高[2]。电热法制磷采用的生产工艺是大电流、低电压,而电流波动远比电压波动对电功率的影响大。

电热法黄磷生产入炉原料中,磷矿和硅石都比较容易熔化,唯独焦炭在整个化学还原反应过程中未出现熔化(焦炭3 000 ℃时依然是固体,3 540 ℃时才开始气化)[2-4]。因此,焦炭在炉内化学还原反应结束时必须消耗完,否则会给连续生产运行留下隐患。

1 米焦试用情况及过程

近年由于焦炭涨价,电热法制磷的焦炭成本占比已从原来的25%左右逐渐增加到了39%左右,业内同行一直在调研如何降低这一成本,是否可以用米焦替代焦炭进行生产。

笔者通过多年的实践摸索研究,认真分析各种焦炭的物化性能及热法制磷的特殊工艺和生产操作[5],对某公司实施米焦试用技术很有信心。

1.1 米焦的粒级和库存情况

试用的米焦粒级规格范围为3~12 mm,其中5~10 mm占50%左右,3~5 mm、10~12 mm各占25%左右。

2021年3月21日该公司库存米焦1 990 t,3月25日库存米焦2 563.54 t。

1.2 米焦试用过程

对试用米焦的1#、2#炉的磷矿、焦炭、硅石电子皮带秤进行重新测校,使偏差控制在正常标准范围内。

3月23日、24日和25日上午的配料比基本保持不变,没有大的调整,23日1#、2#炉渣残磷w(P2O5)分别为1.99%、0.74%,酸度(m(SiO2)∶m(CaO))分别为0.77、0.76;24日1#、2#炉渣残磷w(P2O5)分别为1.77%、2.27%,酸度分别为0.82、0.82。

3 月25 日13:26,对2 台磷炉物料配比m(磷矿)∶m(米焦)调整为1 000∶155。

3 月25 日14:21 开始向2#炉、1#炉分别过料(米焦入炉)4.5、2.3 t。

1.3 炉内新旧物料置换

炉顶混料仓的容积为70 m3,每台磷炉2个混料仓的物料量为2× 70 × 1.8(混料堆相对密度)t=252 t。10 根下料管(内径0.3 m,长度24 m)内物料量为31 t。磷炉(内径8.8 m,内高5.5 m)内物料量为602 t。每台磷炉需要置换的物料为885 t。

考虑到炉内料层结构中的气室空间、炉壁挂料等因素,生料、半生料和熔池的混合料加上混料仓的物料,在3 d 内新旧物料的置换与计算值基本吻合。1#、2#炉磷矿、米焦过料量见表1。

表1 1#、2#炉磷矿 米焦过料量

3 月26—27 日,在操作和工艺上对1#、2#炉进行了工艺调整,主要是修复炉内的偏移熔池和调整电极位置,使电极电流、热量分布更加合理均匀。28日1#炉出现异常,在用2#(铁口)出渣时,电极始终降不到位,经过操作调整并将出渣时间延长0.5 h左右,电极基本降到位;A1、B2炉壳一侧(靠喷淋塔)炉壁温度还高,熔池偏移正在变化。

3 月27 日,对1#、2#炉渣分析,残磷w(P2O5)分别为1.75%、1.51%,酸度分别为0.77、0.77;3月28 日对1#、2#炉渣分析,残磷w(P2O5)分别为1.38%、1.89%,酸度分别为0.74、0.75。工艺指标正在变化,都控制保持在国标范围内(炉渣残磷w(P2O5)1.0%~2.5%,酸度0.75~0.85)。

3 月29 日,2 台磷炉的电极位置和熔池都不同程度地逐渐向好的趋势发展,导气管温度在120 ℃左右,变化明显的1#炉,炉壁温差从155 ℃(最高、最低温度分别为326、171 ℃)下降到106 ℃(最高、最低温度分别为258、152 ℃),1#炉壁最高温度下降了68 ℃。1#、2#炉电极位置、电炉熔池都逐渐得到恢复,每次出渣后电极都能降到正常位置,炉壁、炉底的温差在逐步缩小,工艺指标越来越好,也基本接近国家标准,米焦试用从工况和指标的改善得到了实践的佐证。

2 米焦试用进程及效果

2.1 米焦试用时间

从3 月25 日14∶21 开始过料试用米焦,26、27、28 日共加料2 067.25 t(1#炉1 074.73 t,2#炉992.52 t),到3 月29 日18∶00,已经运行99 h 39 min,通过对2 台磷炉的工艺指标和炉况分析,除炉内壁挂料层的厚度还需要进一步调整外,没有发现异常情况出现。新旧物料的置换此时已基本全部结束。

2.2 米焦试用效果

由于限电等原因,米焦试用持续了3 个月左右,2 563.54 t 米焦全部用完(后续又陆续采购了一些),为了对试用效果作出评价,笔者查阅了该公司2018—2020 年的黄磷产量、财务营收及单耗、成本费用、单位产品能耗等,将其与米焦试用期间各指标进行对比分析。

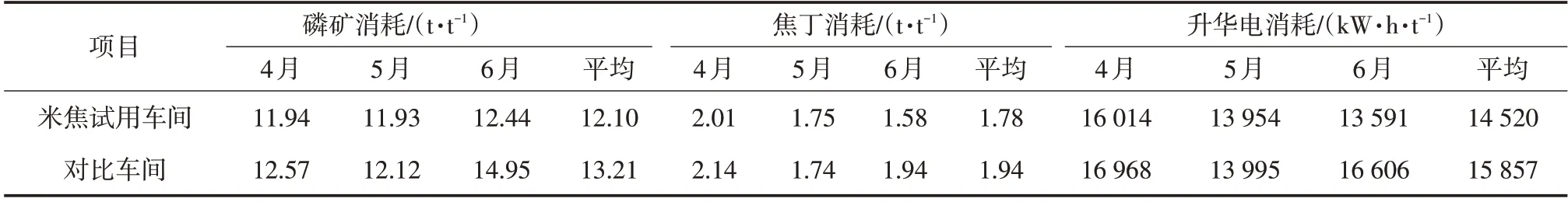

试用米焦期间,磷收率达到了86.21%,较对比车间提高了7.47%,米焦试用非常成功。米焦试用车间与对比车间(该车间是公司3年间经济技术指标最好的)4—6月单耗见表2。

表2 2021年4—6月米焦试用车间及对比车间单耗

试用米焦车间每吨P4的磷矿、焦丁、升华电比原来较好的对比车间分别下降了1.11 t、0.16 t、1 337 kW·h,相同条件下,节约成本按当时磷矿350 元/t,规 格 焦2 200 元/t,米 焦1 590 元/t,电0.43元/(kW·h)计算。

米焦价差直接节约:2 563.54 t×(2 200-1 590)元/t×10%=156 375.94元。

每吨P4产品节约成本:(1.11×350+0.16×2 200+1 337×0.43)元=1 315.41元。

2021 年4 至6 月米焦试用车间共生产黄磷3 158.44 t,可以给公司节约成本4 154 643.56元。

3 米焦试用的理论基础和研究分析

3.1 炭质还原剂与热法黄磷生产的关系

无烟煤、焦炭在热法制磷中统称为炭质还原剂,其作用一是与磷酸盐反应还原P2O5,二是形成炉内熔融层中电流回路的导电和导热体[4]。

在黄磷生产中炭质还原剂这两大作用发挥的程度主要取决于经济可行性和技术可行性两项指标的好坏[5]。经济可行性由吨磷能源消耗指标及市场动态价格、综合经济技术指标两个方面评定;技术可行性由炉内磷酸盐化学反应还原率及熔融层中电流回路的导电、导热体的发挥程度评价。

总之,不管选用什么样的炭质还原剂生产黄磷都不能仅凭一张分析单就判断是否实用可行,必须进行经济可行性和技术可行性论证并经过工业化生产测试其使用效果再下定论。

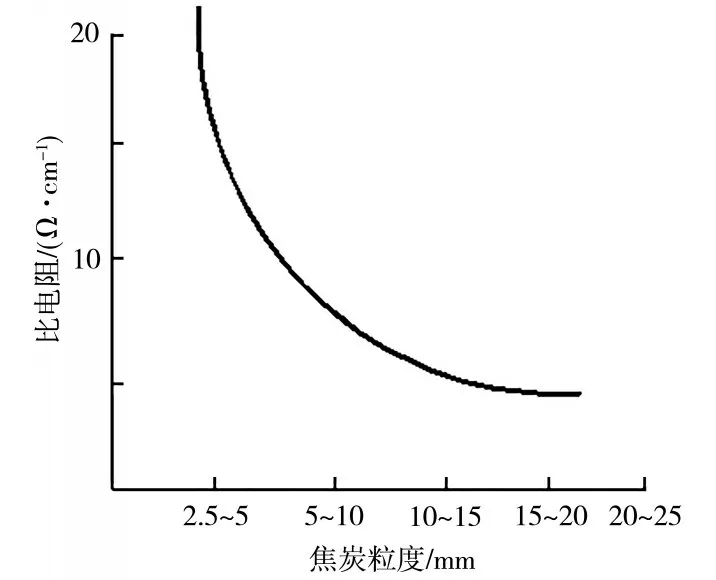

3.2 焦炭粒度变化对其比电阻的影响

从反应速率上来讲,炭质还原剂粒度越小,液固两相间接触面积越大,越有利于还原反应速率加快;粒度过大,接触面积减小,还原反应不易完成,未反应完的焦炭还会在炉内集聚形成富焦区,使炉内电阻减小,增加炉内电流回路的导电能力,电极电流增大、导致电极上抬、反应区上移、导气管温度升高、泥磷量增加等不利因素[5-6]。

在实际生产过程中黄磷生产工艺希望炭质还原剂的粒度相对小一些,可以制备得到具有最大电阻的炉料,因为在这种工况下,电极位置平稳,炉况正常,焦炭与反应物接触面积增大,更有利于提高磷酸盐的化学还原反应速率和促使化学反应彻底。因此,相对较大的炉料电阻是电热法制磷工艺所希望的。

根据测试结果绘制的焦炭粒度变化对其比电阻影响见图1[7]。从图1可以看出,焦炭粒度为2.5~10.0 mm,比电阻在8~20 Ω/cm,而当焦炭粒度在10 mm 以上时,比电阻继续下降(导电性能增加,这是不希望的),就容易抬电极,磷炉难以正常操作。

图1 焦炭粒度变化对其比电阻的影响

本次米焦试用就是基于这一原理:改变焦炭粒级,使炉料的比电阻也随之发生改变,达到热法制磷工艺所希望的最佳值,运行中的磷炉就不会出现大幅度的波动而处于生产工艺需要的最优惠工况下,达到装置稳定、优质高产、节能降耗的效果。

需要特别注意的是:必须保证米焦的规格(粒级)和质量,千万不能使用石油焦、炭砖、石墨化电极炭碎等掺假米焦!

3.3 粒级的优化配比考虑

GB/T 33321—2016《黄磷生产技术规范》有关黄磷生产炭质还原剂的粒度指标是3~16 mm,这一标准范围是能满足各种类型、容量制磷电炉的指标,针对1台特定的黄磷电炉,可以在此范围内优化选择[8]。

从有利于生产操作和工艺指标控制的角度出发,有条件的企业可以在设计时考虑多建一个焦丁仓和增加一台电子皮带秤,把3~10 mm、10~16 mm炭质还原剂分别贮存在不同的仓内,用于实现炭质还原剂焦丁粒级的优化配置,这样的好处在于对于生产工艺操作多了一个调控手段[9]。例如在电极位置低、炉底功率大、炭砖温度高时减少3~10 mm炭质还原剂的加入量;在炉气温度高、渣不好出时减少10~16 mm炭质还原剂的加入量[10-11]。

3.4 米焦减少高温副反应的分析

根据文献[2]介绍,当炉内熔化层的中下部、渣层上部的固液相化学反应温度超过1 500 ℃时,随着温度升高,就有以下不同的副反应相继发生,并且这些副反应的发生条件必须有足够的碳存在。

元素硅(Si)逸出的影响:

从上面的几个化学反应方程式可知,这些副反应的发生进程与反应条件密切相关:一是温度高,二是焦丁过剩富集。而焦丁粒度大就可在炉内形成富积焦聚集区,为副反应的发生提供了必备条件,这与上面分析的生产案例相吻合。

使用米焦生产黄磷,1 400 ℃时磷酸盐的还原率就可以达到99%以上,主要的化学还原反应已结束,焦炭也消耗殆尽,即便出现1 500 ℃以上的高温过热区,副反应也会因缺碳而无法顺利进行。

因为炉料中焦炭富集可使熔料的电阻率下降、导电率提高、熔池缩小,能量集中在较小的区域内而使熔料温度上升,在黄磷电炉输入功率不变的状况下,为这些副反应的发生创造了必备的有利条件,单位产品的能源消耗增加。

4 结语

热法黄磷生产炉内的良好熔池、电流、热量分布、炉况优劣都与入炉炭质还原剂的粒级有着密切的联系。因此,入炉炭质还原剂粒度大小对黄磷电炉生产操作的影响是一个不容忽视的问题。

黄磷生产中的主要化学还原反应过程是炉内高温熔融物料与炽热炭质还原剂(固态)混合接触进行的。如果炭质还原剂粒度过大,所含的碳仅其表层部分能与所接触的熔融物料发生化学还原反应,而内部的碳原子则不易参加外部熔融物料的反应,致使实际参与反应的碳数量不能满足磷酸盐的充分化学还原反应;而未“消耗”完的炭质还原剂又在炉内聚集形成富碳区,导致炉况恶化。剩余的炭质还原剂残核(大粒径)则随炉渣一道排出炉外,造成配入炉内的炭质还原剂中固定碳大量损失(粒度越大,越反常、越突出)。其实就是一边炭质还原剂过量,另一边渣中残磷仍高的原因。

我国磷矿资源虽然占世界第二位,但人均占有量很少,使用的磷矿品位每年都在下降,入炉原料的化学组分变化频繁,如果炭质还原剂使用不当,理论配比与实际使用不一致,则生产工艺很难控制。使用米焦,可以直观地根据渣中的残磷量高低分析推测炉料中的焦比和过量系数高低,达到减少用量、满足生产工艺的要求。

综上所述,米焦的试用,从生产操控、工艺指标等技术参数都显现了优越性,是对电热法制磷炭质还原剂选择使用的优化创新和补充,可以改善生产工况,达到节能降耗、优质高产,为企业创造好的经济效益。