轴承试验机磁性离合机构磁力装置的设计分析

李明岩,司东宏,余永健,马喜强,李济顺

(河南科技大学机电工程学院,河南洛阳 471003)

0 前言

轴承有许多种失效形式,其中因打滑引起的失效形式占总失效的比例最高[1]。在轴承的研发设计和试验中,通过改变所施加轴向预负荷的大小,使滚动轴承产生不同程度的打滑,可以仿真在不同滚滑比下滚动轴承工作表面的损伤行为,为轴承的设计、应用提供科学依据。目前,现有的用于轴承试验机中的轴向加载装置大多采用弹簧或通过液压机构实现对试验轴承的轴向加载,而当试验轴承外圈与滚子发生高温胶合时,现有的轴承试验机中所使用的轴向加载装置不能及时与试验轴承分离,这样会对试验的结果造成影响。磁性离合机构是角接触球轴承滚滑复合运动试验机中的关键部件。该机构可以通过磁力装置产生的磁力间接地将加载机构所产生的轴向力施加在试验轴承上,并且可以在对轴承进行轴向加载试验时控制加载机构的工作状态,实现当轴承外圈与滚子发生高温胶合时及时停止向试验轴承施加轴向力。为了避免在试验时所施加的轴向力过大使磁性离合机构提前与试验轴承分离,需要保证磁力装置产生的磁力远大于所要施加的轴向力。磁力装置主要依靠永磁体产生磁力,为了获得较大的磁力,磁力装置中就要布置较大体积的永磁体;较大规格的永磁体会增强试验轴承处的磁感应强度,导致试验轴承被永磁体磁化,吸附微小颗粒,进而加剧试验轴承的磨损,对试验结果造成影响。这就需要对磁力装置进行分析计算,选取一种合理的永磁体布置方式。

永磁材料是当今各行业十分重要的功能材料之一,常见的永磁体材料主要有Fe-Cr-Co、铝镍钴、铁氧体和稀土材料等[2]。其中,稀土材料永磁体最大磁能积高达300 kJ/m3以上,是其他永磁体材料的100倍左右;矫顽力可以达900 kA/m以上,是其他永磁体材料的3~40倍[2]。稀土永磁材料的高矫顽力特性使得只用很小体积的稀土永磁材料便可以获得极大的磁能,特别是第三代钕铁硼Nd2Fe14B。目前,应用最多的是圆柱形永磁体、方形永磁体、扇形永磁体和环形永磁体[3-4]。对于永磁体的磁场分析包括数值分析法和解析法两种,其中:数值分析法有有限元分析法、有限差分法等;解析法有等效磁荷法、等效电流法、等效磁路法等[5-6]。

本文作者基于等效磁路法建立磁力装置的等效磁路模型,对磁力装置中永磁体在不同布置方式下所产生的磁力进行理论计算;利用Ansoft Maxwell电磁分析软件分析计算磁力装置中永磁体在不同布置方式下所产生的磁力以及试验轴承处的磁感应强度,得到永磁体的布置方式与其所产生的磁力以及试验轴承处磁感应强度的变化关系,确定磁力装置中永磁体的布置方式。

1 磁力装置的磁路分析

1.1 磁力装置中永磁体的布置方式

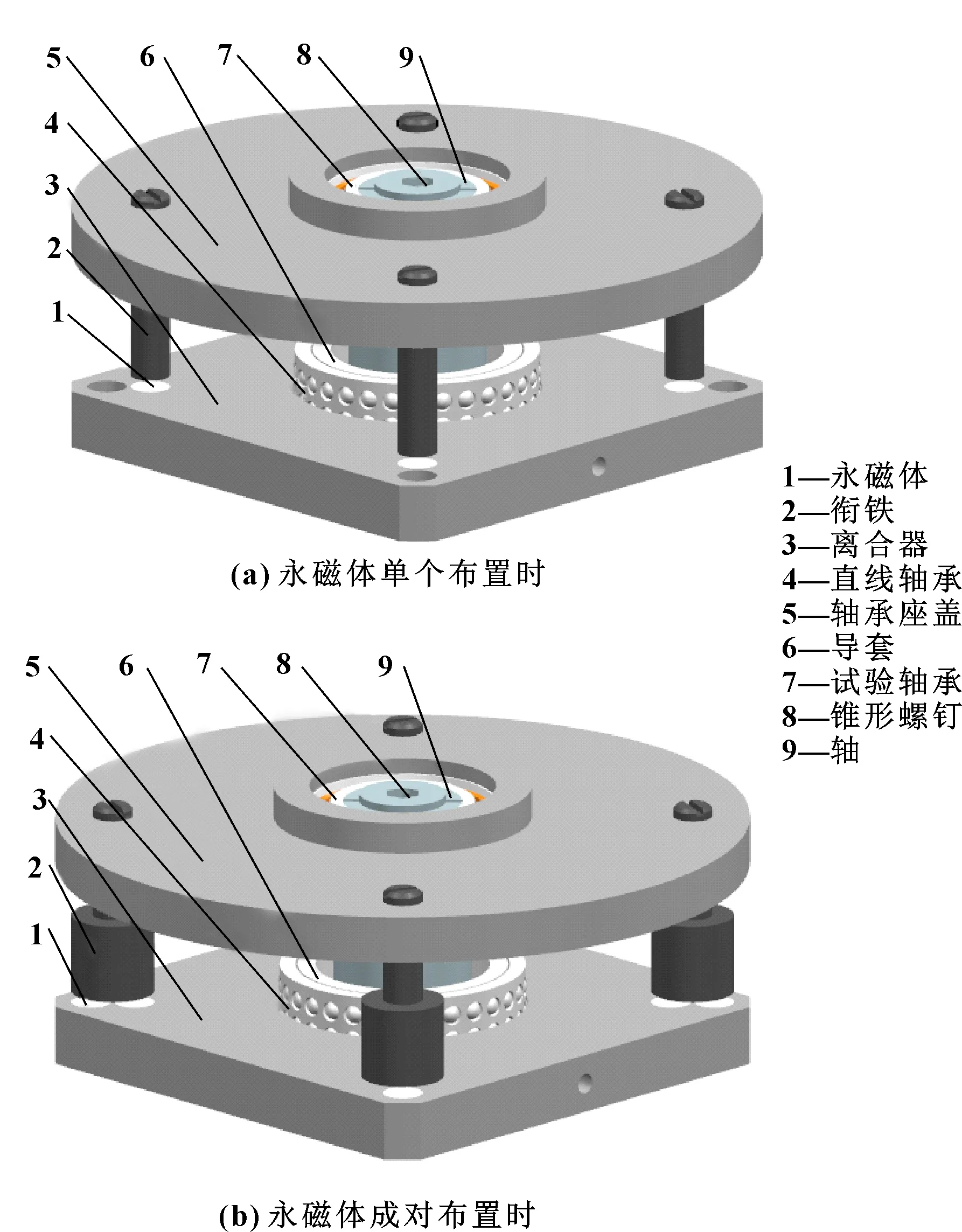

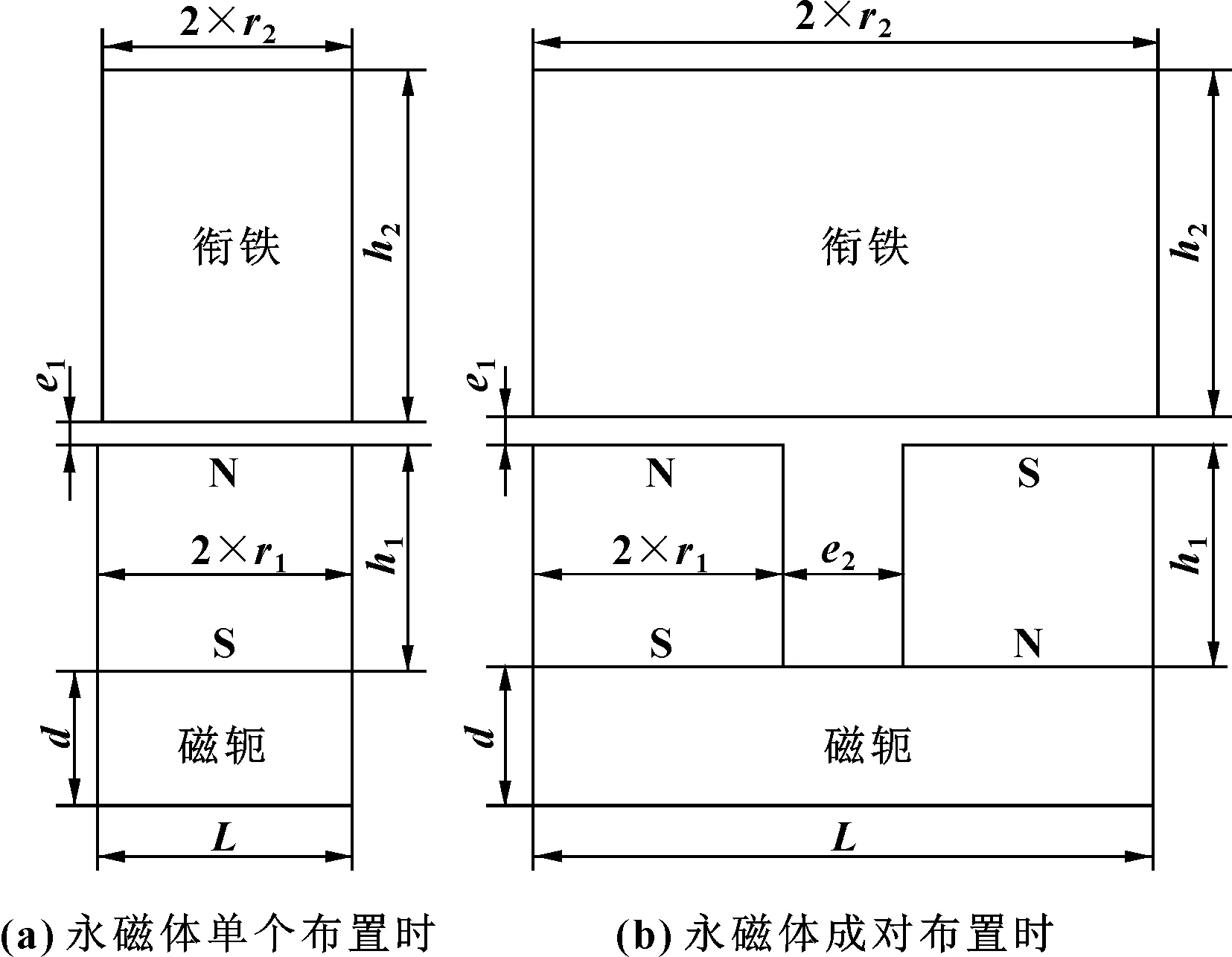

磁性离合机构的结构如图1所示,主要由离合器、导套、直线轴承、轴承座盖、衔铁以及永磁体组成。磁性离合机构的周向均匀分布了4组磁力装置。如图1(a)所示的磁性离合机构中每组永磁装置中只安装一个轴向充磁的永磁体;如图1(b)所示的磁性离合机构中每组永磁装置中安装有两个型号相同、轴向充磁的永磁体,并且将两个永磁体的磁极相反安装。图2所示为任意一组磁力装置的结构示意,当永磁体单个布置时磁轭的直径为永磁体的直径,当永磁体成对布置时磁轭的直径为两个永磁体的直径与两个永磁体之间径向气隙长度之和。

图1 离合机构结构示意

图2 磁力装置结构示意

1.2 磁力装置的等效磁路模型

由于离合机构结构的对称性,对其磁路的分析可等效为对任意一组永磁磁力装置磁路的分析。为准确建立永磁装置的等效磁路模型,对图2所示的模型作以下假设:

(1)不考虑气隙间的漏磁;

(2)气隙间的磁场均匀分布;

(3)磁轭与衔铁处于未饱和状态;

(4)磁极边缘效应划分的区域为标准的圆柱体。

绘制图2的等效磁路如图3所示,整个磁路形成闭合回路。

图3 磁力装置的等效磁路

当磁力装置只有一个永磁体时,其等效磁路如图3(a)所示,根据磁路的基本定律以及戴维南等效磁路[7-8],可得磁路方程为

(1)

当磁力装置中有两个轴向充磁且磁极相反的永磁体时,其等效磁路如图3(b)所示。根据磁路的基本定律以及戴维南等效磁路[7-8],可得磁路方程为

2(Fc-ΦRm0)+Φ(Rδ1+Rm1+Rδ2+Rm3)=0

(2)

(3)

式中:Fc为永磁体的计算磁动势(A);Rm0为永磁体磁阻(H-1);Rm1、Rm2为衔铁磁阻(H-1);Rm3、Rm4为磁轭磁阻(H-1);Rδ1、Rδ2、Rδ3、Rδ4为气隙磁阻(H-1);Φr为永磁体虚拟内禀磁通(WB);Φ为等效磁路中的磁通(WB);Φ0为永磁体虚拟自退磁通(WB);Br为永磁体剩磁感应强度(T);μ0为真空磁导率(H/m);μr为永磁体的相对磁导率;A为永磁体的截面积(m2);Hc为永磁体矫顽力(A/m);h为永磁体的长度(m)。

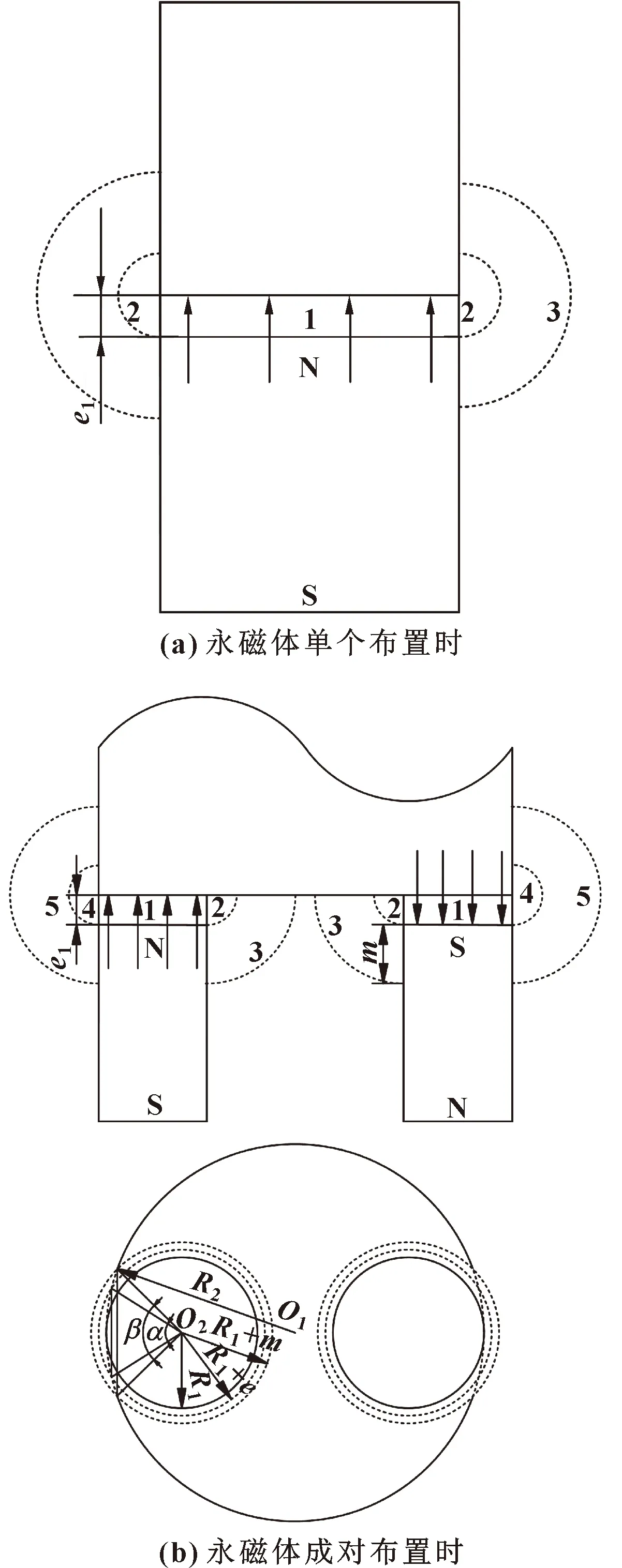

1.3 永磁体气隙处磁阻计算

如果气隙相对气隙端面尺寸很小,则可以忽略漏磁,认为磁体端面面积就是气隙的截面积;气隙相对端面尺寸较大时,磁通不仅通过磁体的端面,还通过气隙附近磁体的侧表面以及气隙的边缘[9]。根据磁场分割法[10],将单个永磁体与衔铁气隙处的磁通划分为3个区域,如图4(a)所示,其中:1为永磁体磁极端面正对区域;2~3为边缘区域,区域2为圆柱体、区域3为空心圆柱体。根据磁场分割法[5],将两个永磁体与衔铁气隙处的磁通划分为5个区域,如图4(b)所示,其中:1为永磁体磁极端面正对区域;2~5为边缘区域;区域1的磁阻为RδΛ1;区域2为1/4圆柱体,磁阻为RδΛ2;区域3为1/4空心圆柱体,磁阻为RδΛ3;区域4为1/2圆柱体,磁阻为RδΛ4;区域5为1/2空心圆柱体,磁阻为RδΛ5。

图4 气隙处磁通管模型

各区域磁阻可表示为

(4)

(5)

(6)

(7)

(8)

(9)

(10)

式中:e1为气隙长度(m);R1为永磁体半径(m);R2为衔铁半径(m);m为边缘磁通在磁极轴向的分布长度(m),其值取磁极中心线对应气隙长度的1~2倍[11];L1为1/4圆柱体磁通管的平均长度(m);L2为1/4空心圆柱体磁通管的平均长度(m);L3为1/2圆柱体磁通管的平均长度(m);L4为1/2空心圆柱体磁通管的平均长度(m)。

单个永磁体磁极的气隙总磁阻为

Rδ1=Rδ2=RδΛ1+RδΛ2+RδΛ3+RδΛ4+RδΛ5

(11)

2 仿真计算

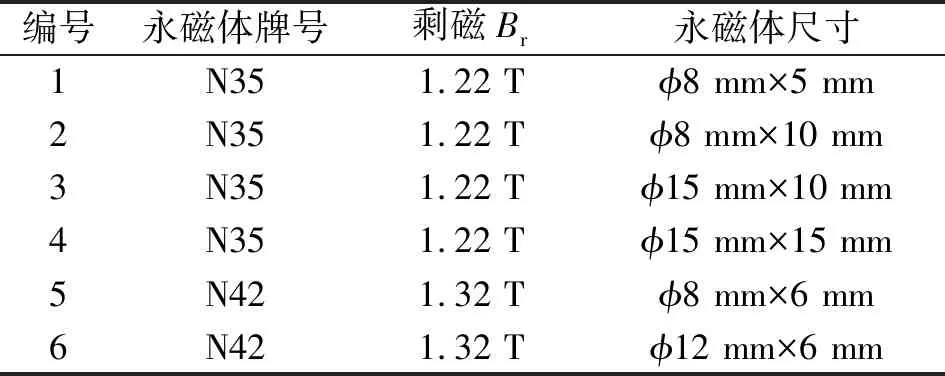

磁力装置中的衔铁材料为DT4、永磁体材料为Nd2Fe14B,所选用永磁体具体参数如表1所示;永磁体与衔铁的轴向气隙间隔为0.1 mm。

表1 所选用永磁体的具体参数

2.1 永磁体的布置方式对磁吸力的影响

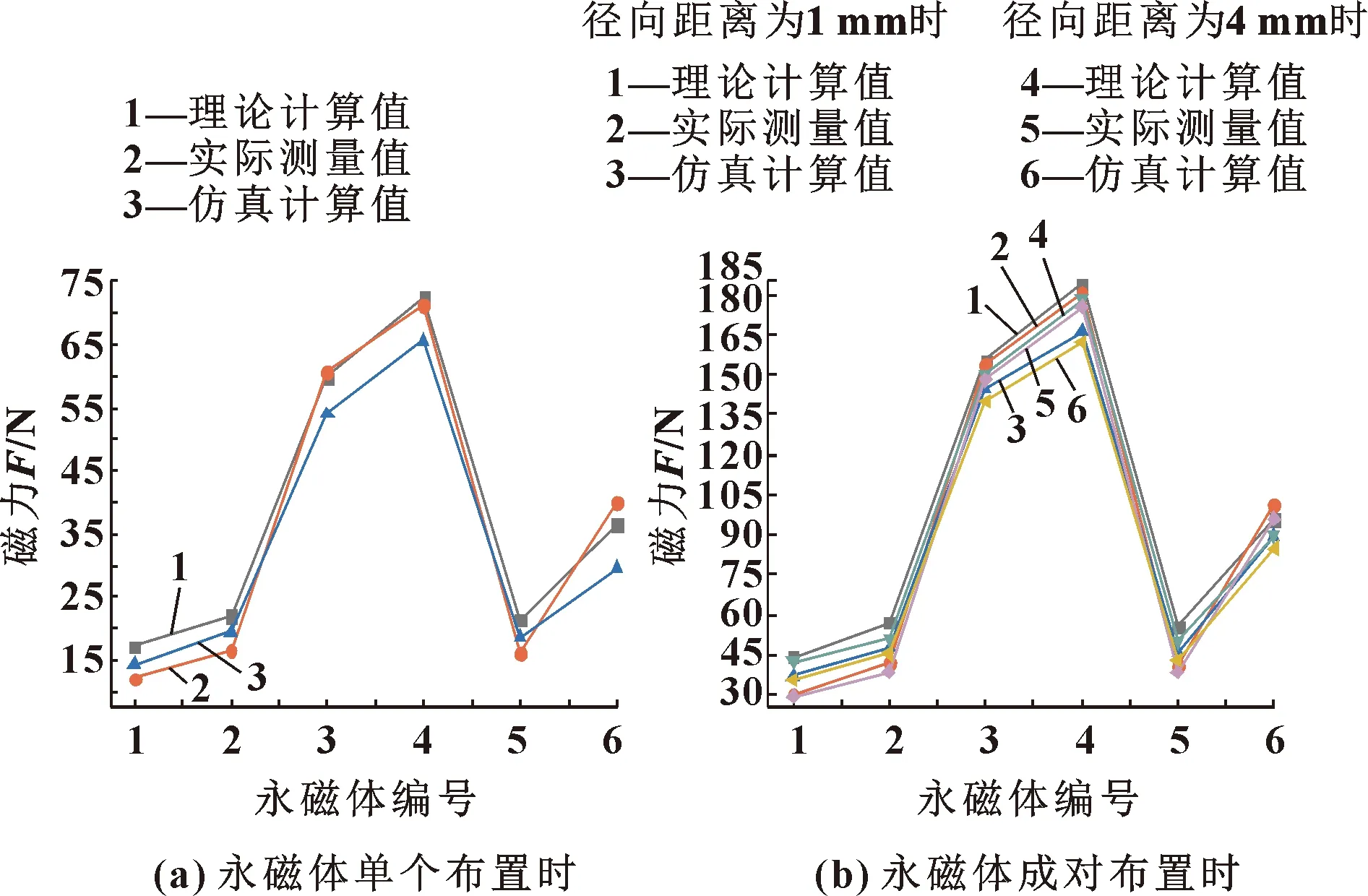

通过上述所建立的等效磁路模型分别求出在不同布置方式下永磁体与衔铁之间的磁感应强度,并根据Maxwell吸引力公式[8]计算永磁体与衔铁之间磁力。利用韦度NK-2-500推拉力测试仪以及Ansoft Maxwell有限元分析软件分别测量和仿真计算了不同布置方式下永磁体与衔铁之间的磁力。对表1中所列出的永磁体型号分别进行计算,其理论计算值、实际测量值以及仿真计算值如图5所示。

图5 永磁体在不同布置方式下磁力装置所产生的磁力

Maxwell吸引力公式为

(12)

式中:F为永磁体与衔铁之间的磁吸力(N);B为永磁体与衔铁之间的磁感应强度(T);S为永磁体与衔铁之间的有效面积(m2)。

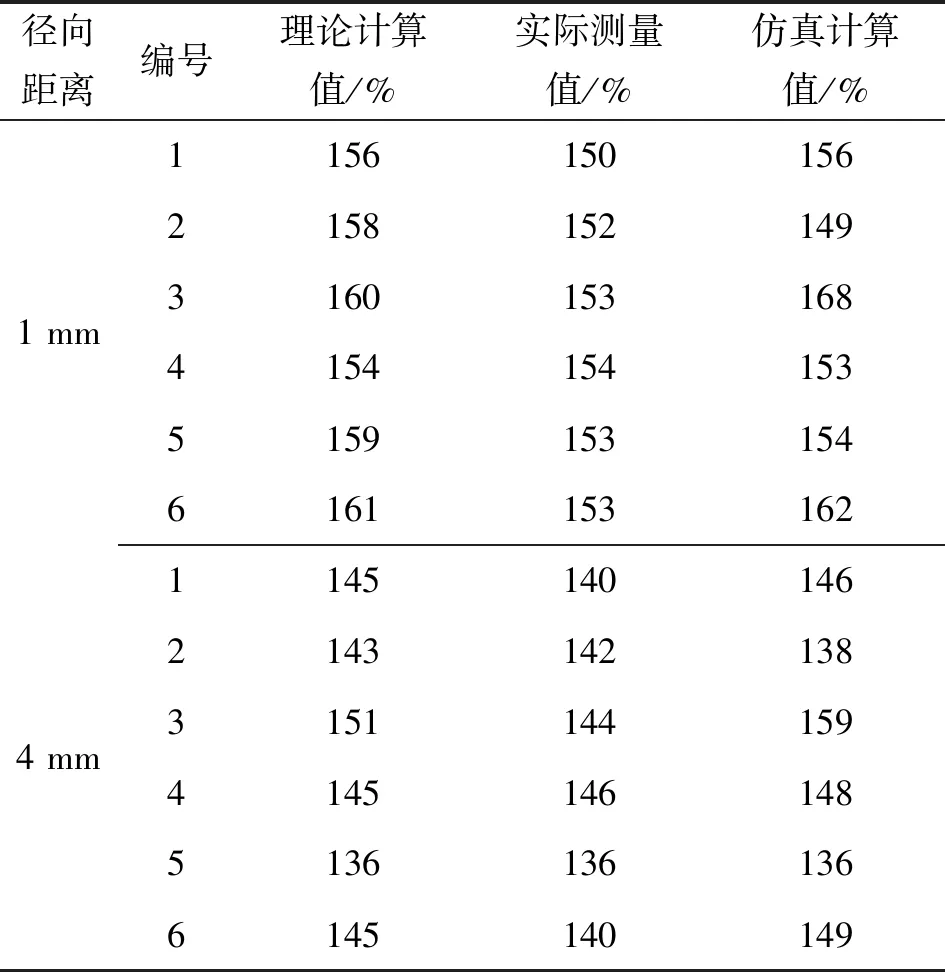

从图5中可以看出:永磁体成对布置时磁力装置所产生的磁力远大于永磁体单个布置时磁力装置所产生的磁力,并且随着两个永磁体径向距离增大,磁力装置所产生的磁力减小。表2所示为相比永磁体单个布置时,永磁体成对布置且径向距离分别为1、4 mm时磁力装置所产生磁力增大百分比。可以得到:相比永磁体单个布置时,当两个永磁体成对布置且径向距离为1 mm时磁力装置所产生的磁力增大了150%以上,其中最大增大了168%;当两个永磁体成对布置且径向距离为4 mm时,磁力装置所产生的磁力增大了136%以上,其中最大增大了159%;随着两个永磁体之间的径向距离增大,其磁力增大百分比下降。

表2 永磁体成对布置在不同径向距离下磁力装置磁力增大值(相比永磁体单个布置时)

2.2 永磁体的布置方式对试验轴承的影响

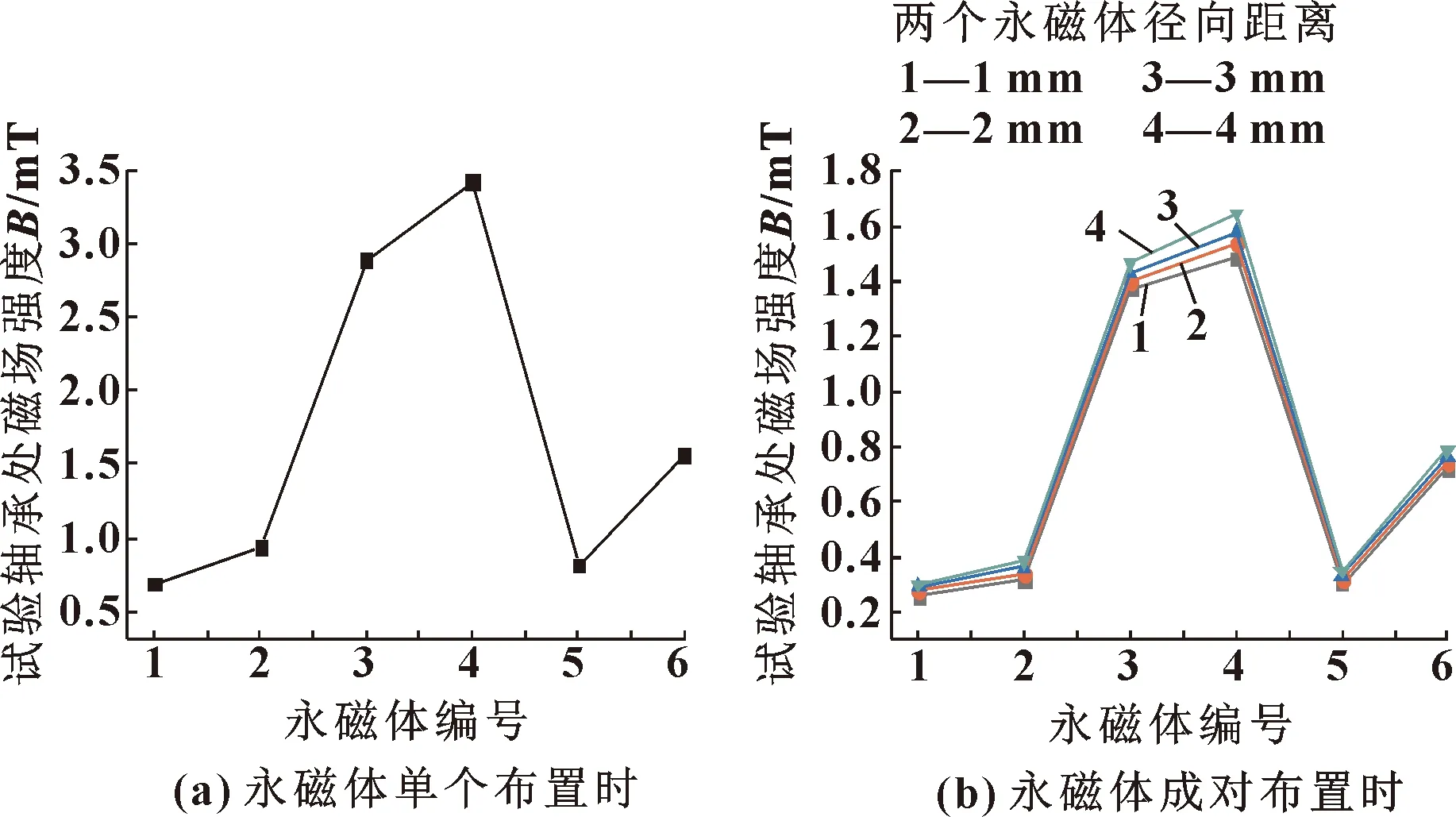

永磁体会在一定范围内的空间中产生磁场,在该空间中的铁磁物会被磁化。被磁化的试验轴承会将轴承磨损所产生的以及润滑油中的铁粉、铁屑吸附在滚道表面或滚动体上,造成润滑受阻并形成为研磨剂,加速滚动体和滚道的磨损及温升[12]。这会从根本上对试验结果造成影响,降低试验结果的可靠性。根据图1,采用Ansoft Maxwell电磁场分析软件对试验轴承处的磁感应强度进行分析计算。仿真中所选用的永磁体的规格参数如表1所示;所添加的边界条件为“Zero Tangential H Field”,求解类型为“Magnetostatic”。

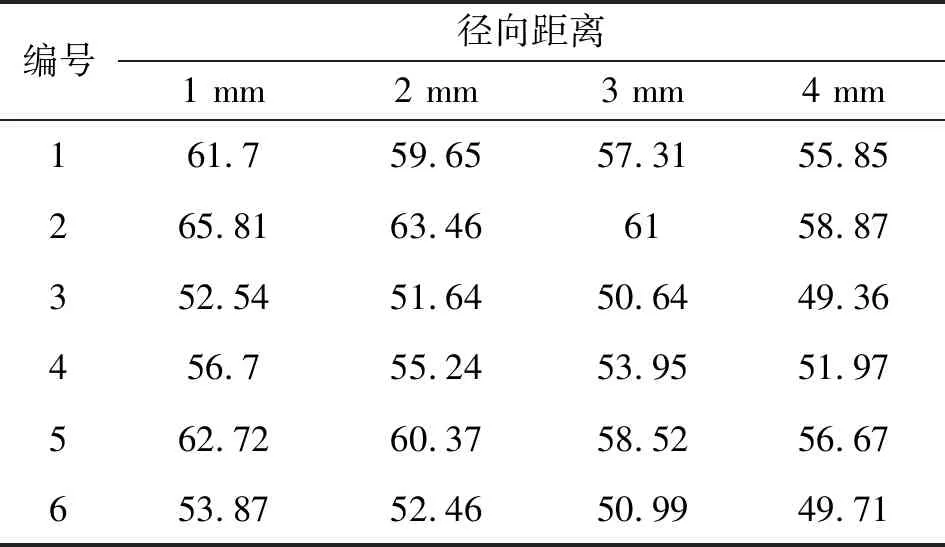

永磁体在不同布置方式下试验轴承处磁感应强度最大值如图6所示。表3所示为相比永磁体单个布置时,永磁体成对布置且径向距离分别为1、2、3、4 mm时试验轴承处磁感应强度最大值降低百分比。从图6可以看出:永磁体成对布置时试验轴承处的磁感应强度最大值远小于永磁体单个布置时试验轴承处的磁感应强度最大值,随着两个永磁体径向距离增大,试验轴承处的磁感应强度最大值增大。从表2可以得到:随着两个永磁体之间的径向距离增大,试验轴承处的磁感应强最大值降低百分比逐渐减小;相比永磁体单个布置时,当两个永磁体成对布置且径向距离为1 mm时试验轴承处的磁感应强度最大值减小了50%以上,其中最大减小了65.81%。这是由于当永磁体成对布置时,两永磁体磁极相反,且永磁体磁阻远小于空气磁阻,磁通主要通过两个永磁体并形成磁回路。

图6 永磁体在不同布置方式下试验轴承处磁感应强度最大值

表3 成对永磁体在不同径向距离下试验轴承处磁感应强度降低值(与永磁体单个布置相比) 单位:%

3 结论

(1)基于所建立的磁力装置的等效磁路模型,对两种布置方式下磁力装置所产生的磁力进行了理论计算,并应用Ansoft Maxwell电磁分析软件分析以及利用推拉力测力计测量了两种布置方式下磁力装置所产生的磁力。结果表明:相比永磁体单个布置时,当永磁体成对布置时,磁力装置所产生的磁力提高了150%左右,随着两个永磁体之间的径向距离增大,磁力提高百分比逐渐减小。

(2)通过Ansoft Maxwell电磁分析软件分析了在两种布置方式下试验轴承处的磁感应强度,结果表明:相比永磁体单个布置时,当永磁体成对布置时试验轴承处的磁感应强度最大值降低了50%左右,随着两个永磁体之间的径向距离增大,试验轴承处磁感应强度降低百分比逐渐减小。

(3)为了避免在试验时所施加的轴向力过大导致磁性离合机构提前与试验轴承分离,而选用较大规格的永磁体进而增强试验轴承处的磁感应强度,会导致试验轴承被永磁体磁化吸附微小颗粒,加剧试验轴承的磨损,对试验结果造成影响;磁力装置中永磁体的布置方式应选择成对布置,并且在布置时应注意使两个永磁体的磁极相反。