合金板材弹性模量的激光超声测试方法研究

刘 星,邹 云,孙俊杰,李 阳

(郑州大学机械与动力工程学院,河南 郑州 450001)

1 引言

随着国家经济的发展,特别是正处于蓬勃时期的采掘工业、核工业、加工工业和原材料工业等行业来说,板材[1]扮演着重要的角色。因此越来越多的学者从疲劳[2-3]、弹性模量等方面对其进行深入的研究来提高其性能,材料性能不仅关系着生产效率,而且还关系着工作人员的生命安全和国家经济发展。弹性模量是工程材料最重要的性能参数,是板材的机械性能测量和评估的基础,可在板材的弹性阶段描述其力学行为。

在众多工业领域中,板材弹性模量的测量方式一直是研究热点,但是如何精确测量弹性模量是研究难点。现阶段材料弹性模量的测量方法有:静态拉伸法[4-5]、动态法[6-7]等,静态拉伸法需要对材料破坏性非常大,动态法则测量时间过长,过程复杂。所以需要一种新的方法来对弹性模量进行简单、精确的测量。激光超声技术[8]作为一种新兴的交叉学科,具有非接触、频带宽、实时在线、时间和空间上的高分辨率等优点,可以做到对材料进行无损检测,非常适合应用于材料弹性模量的测量。

文献[9]等利用脉冲激光对合金弹性模量进行测量。并与接触法、拉伸法测弹性模量进行比较,证明了激光超声法测弹性模量的可靠性,但横波速度不易分析。

文献[10]利用脉冲激光非接触激励,接触接收,对标准钢和铝块进行测试。分析接收到的纵波、表面波速度,根据固体力学公式算出弹性模量和泊松比,但压电传感器受实验环境影响很大,在一些恶劣环境中难以发挥作用。

为了能够对镁锂合金板材弹性模量进行快速、准确地测试,通过控制脉冲激光作用于板材上产生超声波,根据超声波声速和板材弹性模量之间的固有关系进而求得弹性模量,并与理论值具有较好的吻合性,为激光超声检测板材弹性模量提供了一种简单有效的测量方法。

2 理论基础

2.1 用于弹性模量测量的声弹理论

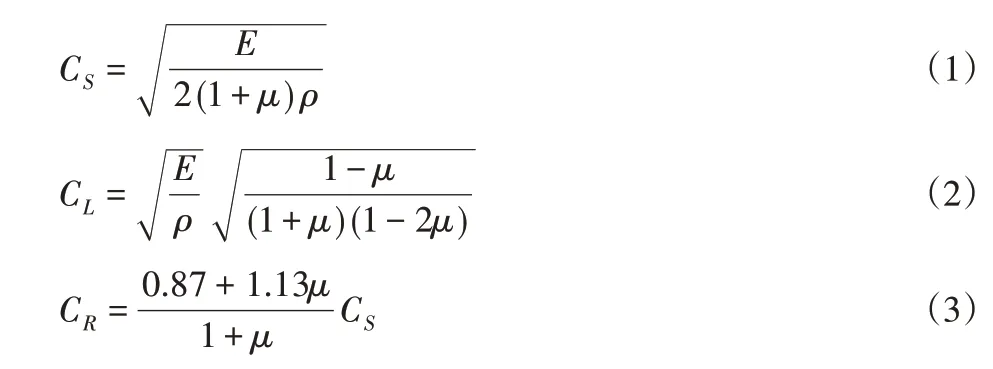

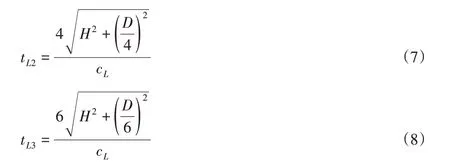

根据声学知识可知:超声波波速和材料弹性模量、泊松比之间的关系,如式(1)~式(3)所示。

式中:CL—纵波速度;CS—横波速度;CR—表面波速度;E—弹性模量;μ—泊松比;ρ—密度。由式(1)~式(3)可得:

其中,C1=2.5538γ-2;C2=2.6555γ-2;C3=-0.4524γ+2;C4=-0.7569γ+2,C1-C4=方程式系数γ=(CL/CR)。

由于纵波和表面波的速度必须得到,所以就需要一种方法可以在材料中同时激励出两种模态的超声波。而应力脉冲可以同时以纵波、横波、表面波的形式在固体表面或体内传播就形成了超声波。激励机理分为热弹效应和烧蚀效应,对比于这两种激光超声的激励机理,由于热弹效应对材料表面不损坏且可以激励出多种模态超声波,所以本研究选用热弹机制来激励超声波。

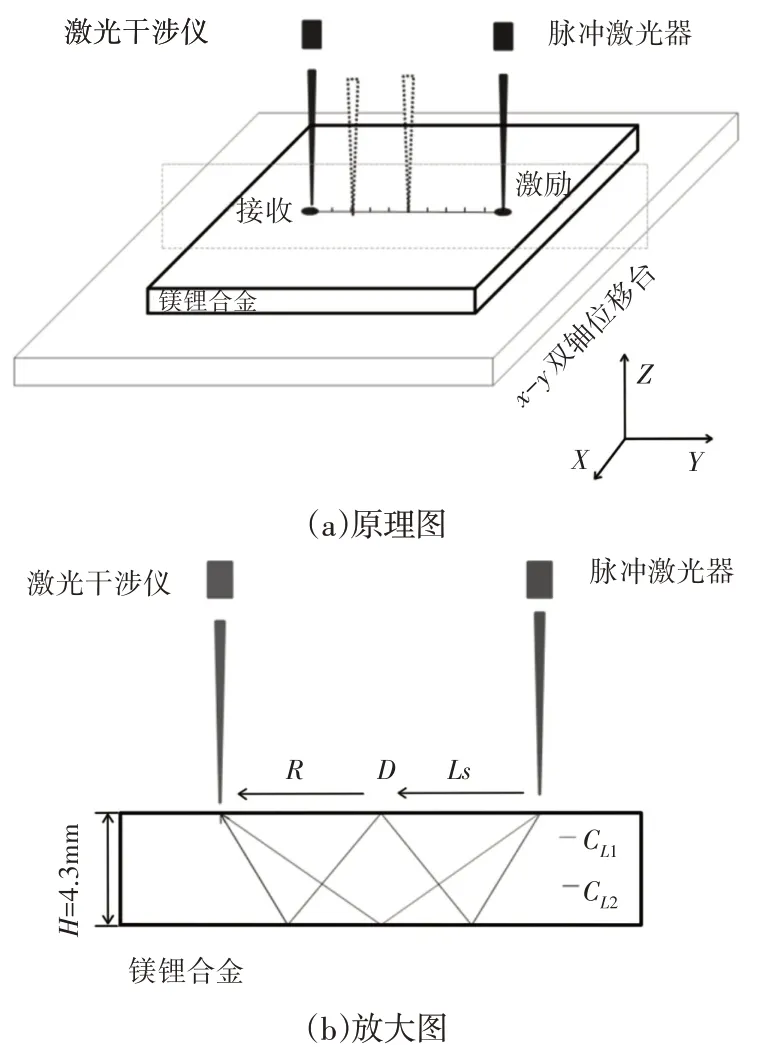

2.2 用于模态识别的几何声学理论

脉冲激光在金属板材上可激励出纵波、横波、表面波、兰姆波等各种模态的波,使得激光超声拥有多种的波包形状、传播速度、波结构等特性。以厚度为H=4.3mm的镁锂合金板材来测试其弹性模量。相对于波长较小的表面波,该试样可视为半无限大的固体,因此在镁锂合金板表面可激励出表面波。激光超声激励接收过程,如图1所示。

图中:Ls—临界折射纵波;R—表面波;CL1—一次反射纵波;CL2—二次反射纵波激光干涉仪在距离脉冲激光激励点的不同位置上接收信号。同时,随着激励和接收距离D的变化,不同模态超声波的到达时间t也会变化。由于该实验研究中只用到纵波和表面波这两种模态的超声波,所以只分析纵波和表面波的到达时间t随D的变化关系。

从图1中可知,当脉冲激光在板材表面利用热弹机制激励出超声波时,激励出的表面波向四周扩散,有一部分表面波能量直接被干涉仪接收到。因此可得表面波的到达时间tR:

图1 超声波实验示意图Fig.1 Schematic of Ultrasonic Excitation and Reception Process.

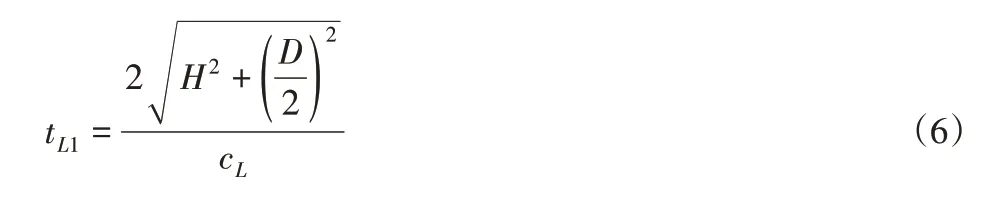

式中:CR—表面波波速。脉冲激光激励出的纵波在上、下表面反射,形成不同反射次数的反射回波(一次反射纵波、二次反射纵波、三次反射纵波等等)。根据几何声学理论可知,一次、二次、三次反射纵波的传播时间分别为:

式中:H—镁锂合金厚度;D—激励接收距离;CL—纵波波速。

3 实验

3.1 激光超声实验

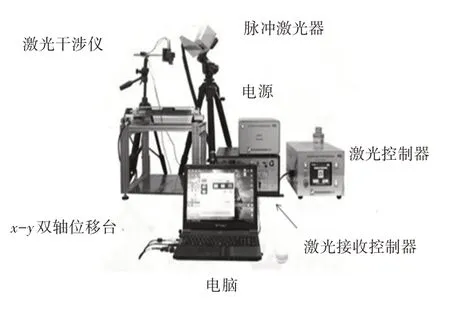

本实验采用激光超声实验系统(LUVI-LL2),如图2所示。脉冲激光器作为激励源在箔材中诱导产生超声波,激光能量在(0~2)mJ之间可调,脉冲激光的波长为1064nm,脉冲宽度为2ns,接收用连续激光器干涉仪,检测波长为532nm,激光能量为1W,光斑直径为(100~500)μm,检测频带范围为(1~24)MHz。自动位移平台用来精确控制激光干涉仪的位置,其重复定位精度小于4μm。

图2 激光超声检测设备Fig.2 Laser Ultrasonic Testing Equipment

数据采集卡采用NI的PXIe-5160,最大采样率达到2.5GS/s。调整激光激励点与干涉仪接收点使之重合,作为实验的初始位置。以1mm为一个步长,通过精确控制自动位移平台使接收点和激励点的距离按等步长采集信号。获取和导出不同位置时的时域信号f(t,x),其中,x—位置;t—时间。

3.2 拉伸实验

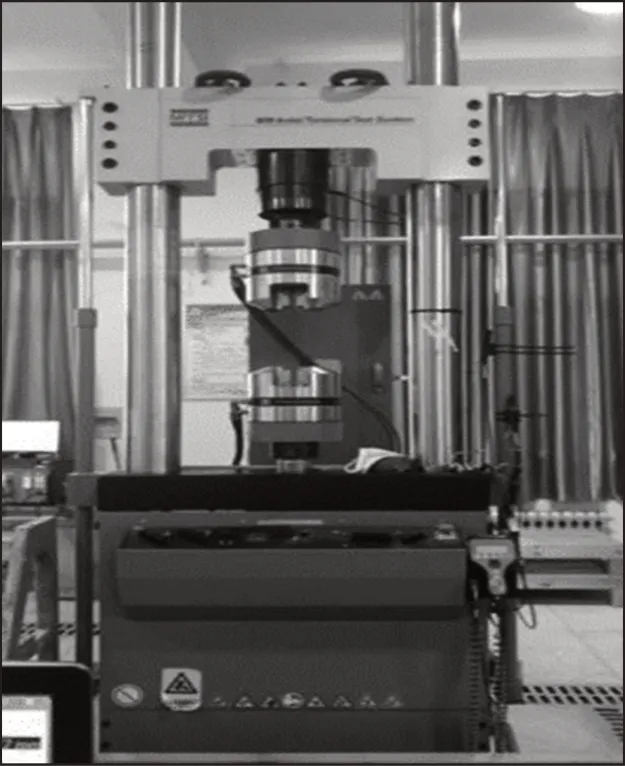

材料弹性模量的测试采用拉伸法在液压伺服疲劳试验机(MTS 370.02)上进行实验,MTS 疲劳机最大载荷为250kN,可使用位移控制、力控制和应变控制三种控制模式进行拉伸试验与疲劳试验,并且可以实时采集力、应变、位移、等数据。本实验采用其中的位移控制模式,速率为1.5mm/min,试样标距25mm,厚度2mm,宽度10mm,液压伺服疲劳试验机,如图3所示。

图3 液压伺服疲劳试验机Fig.3 Hydraulic Servo Fatigue Testing Machine

4 结果和讨论

4.1 激光超声法测弹性模量

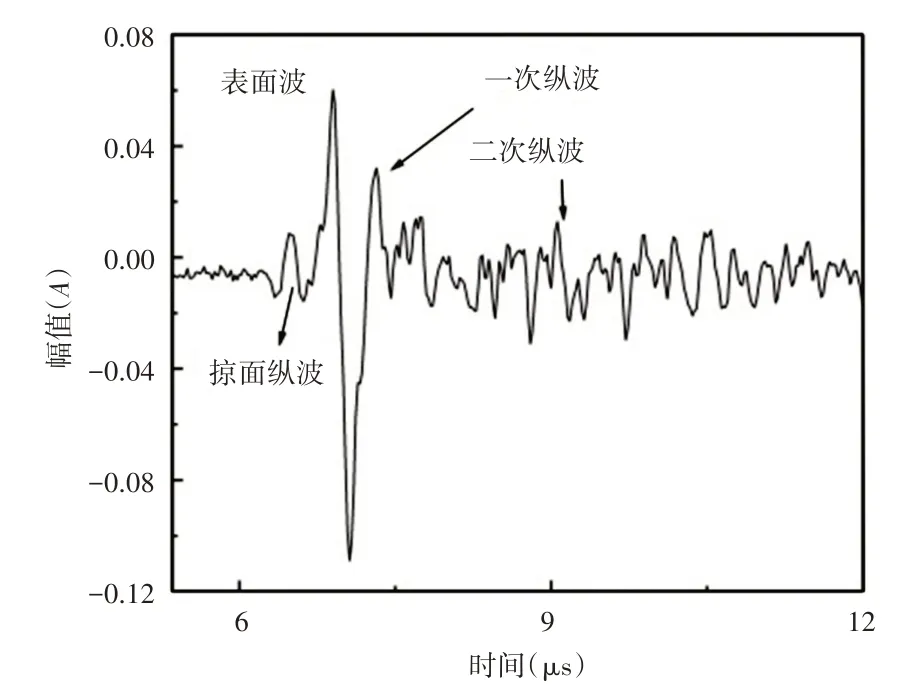

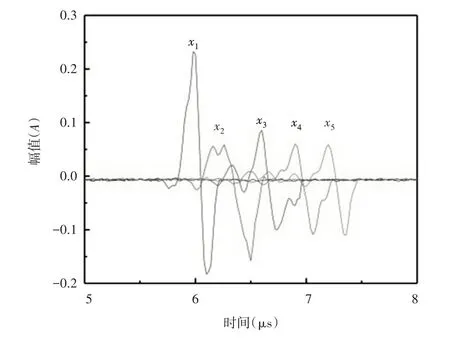

通过上面激光超声的方法对镁锂合金板材进行实验,并选取镁锂合金板材的激励点和接收点距离为4mm 时的时域图f(t,4),如图4所示。

图4 激励点和接收点相距4mm时的信号Fig.4 Signal When the Excitation Point and the Receiving Point are 4mm Apart

从图4中可以看出,掠面纵波先出现,其次是表面波,纵波最后出现。因为要求镁锂合金板材的弹性模量,从理论基础中可以看出纵波速度和表面波速度是关键。表面波速度分析:在镁锂合金板材表面的测试点结果中,选取其中5个测试点的时域信号:f(t,x1=1),f(t,x2=2),f(t,x3=3),f(t,x4=4),f(t,x5=5)上的测试结果,如图5所示。

图5 镁锂合金表面波信号Fig.5 Surface Wave Signal of Magnesium-Lithium Alloy

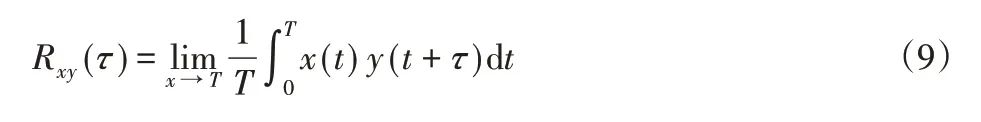

从图5可以看出,激励点和接收点距离较近时,由于干扰噪声的存在,接收信号还不稳定,不同位置上的信号在波形和幅值上存在一定的差异,掠面纵波和表面波还没有完全分开。当距离x=1mm 时,因掠面纵波信号和表面波信号叠加,幅值比其它位置信号幅值大很多;当距离x=2mm 时,掠面纵波信号和表面波信号幅值相减,信号幅值较其它信号幅值小很多;当距离x=3mm 之后,表面波和掠面纵波分开。为了避免信号彼此之间的干扰,利用互相关算法对信号进行处理,得到两个互不影响信号间的函数(9):

式中:τ—时迟;x(t)、y(t)—互相关函数。

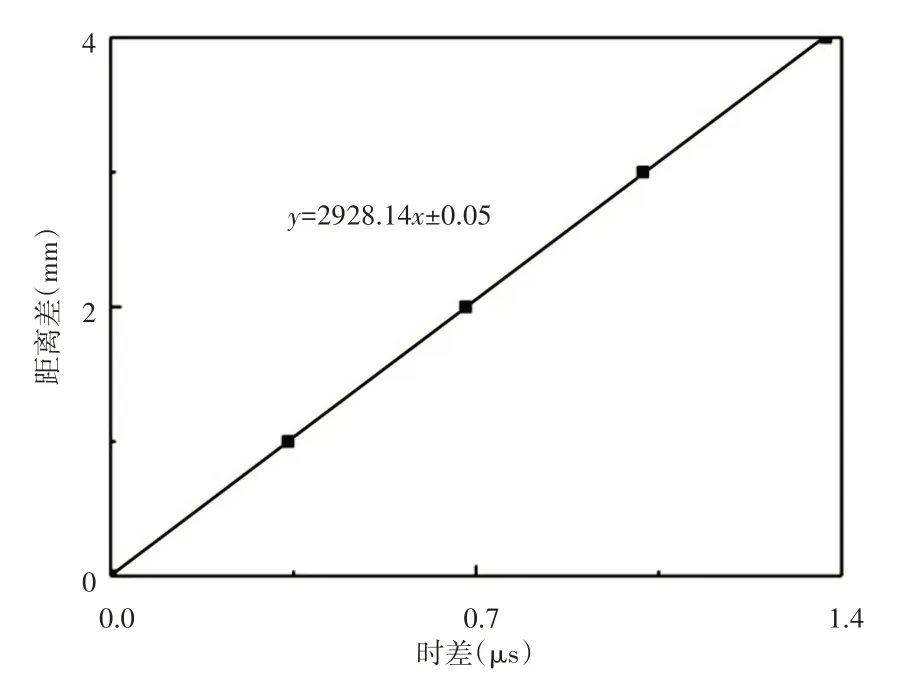

根据式(9)可以分别计算出f(t,x2=2),f(t,x3=3),f(t,x4=4),f(t,x5=5)位置上的时域信号和f(t,x1=1)位置上的时间差,然后利用最小二乘法线性拟合计算出表面波速度。表面波速度为2928.14m/s,如图6所示。

图6 镁锂合金表面波速度分析Fig.6 Surface Wave Velocity Analysis of Magnesium-Lithium Alloy

纵波速度分析:从图4中可以看出纵波信号非常明显,为了更加准确的计算出纵波速度,减少杂波信号对它的影响,选择同次实验中一次纵波和二次纵波进行计算。

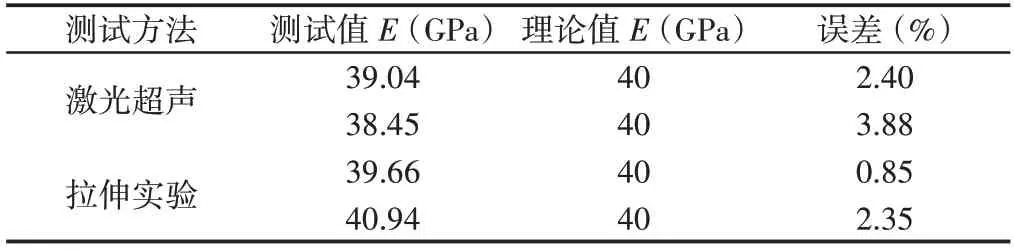

根据式(9)可以分别计算出f(t,xL2=4)位置上的时域信号和f(t,xL2=4)位置上的时间差为1.74μs,根据图1算出纵波传播距离差为9.48mm,就可以得到纵波传播速度为5448.28m/s。把求得的纵波速度和表面波速度带入式(4)和式(2)就可以得到镁锂合金材料的弹性模量为E=39.04GPa。

4.2 拉伸法测弹性模量

通过上面介绍的拉伸实验法板材再次进行实验,在室温下进行且需要使用引伸计,为了确保数据的可靠性,本次拉伸试验重复3次以上。实验结果,如图7所示。从图中对镁锂合金的弹性模量进行拉伸分析可以清楚地看出每次实验都对材料有着不可挽回的破坏,说明此方法不适用于已成型材料和贵重材料。且3次实验结果各不相同,测试彼此之间误差较大,可信度不高。现把两种方法的实验结果进行比较,如表1所示。

表1 镁锂合金材料弹性模量Tab.1 Mg-Li Alloy Elastic Modulus

从表中可以看出经过激光超声法测试得到的弹性模量与理论值非常接近,满足科学研究和工程应用的需求。因此,提出的基于激光超声技术的镁锂合金弹性模量测试方法,可精确地测出弹性模量,为板材性能测试提供一种新的测试方法。

5 结论

实验采用脉冲激光在板材中诱导产生多模态的超声波,在等间隔的接收点上非接触地接收超声波信号,利用实验得到纵波和表面波的传播速度,分析并求解了镁锂合金板材的弹性模量,得到了以下几点结论:

(1)使用激光超声技术实现了对材料的无损检测,精度较高且测量快速方便。其非接触检测特点为高温、高压等特殊环境条件下的板材检测提供了可能性。

(2)脉冲激光在板材中可同时激励出多种模态的超声波,激光超声的这种多模态特性为镁锂合金板材弹性模量的测试提供了数据支撑。